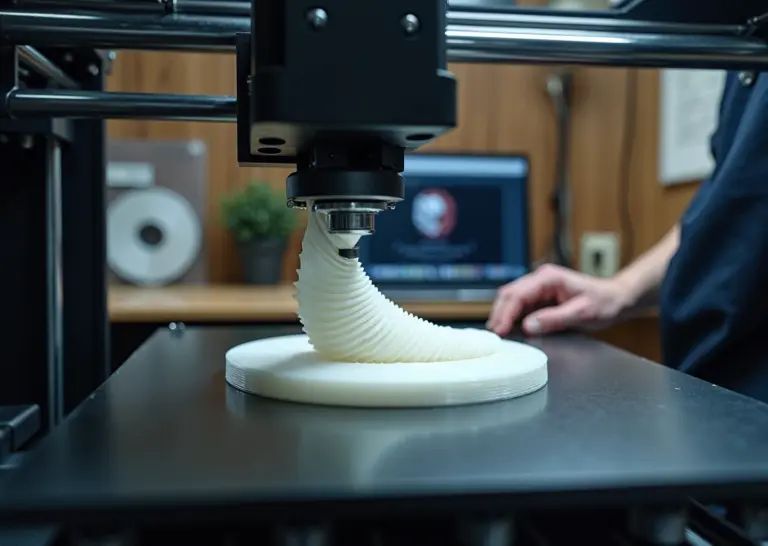

Проблемы адгезии к печатному столу — одна из самых частых причин брака и потери времени в 3D печати. В статье подробно разобраны коренные причины от настройки принтера до выбора поверхности и клеевых средств, а также приведены 10 проверенных приёмов, примеры настроек для популярных материалов и рекомендации для внедрения в производственный процесс бизнеса.

Почему модель отходит от стола и как диагностировать причину

Когда модель отрывается от стола, это не просто досадная неудача, а прямой убыток для бизнеса. Потраченный материал, время работы оборудования и оператора — все это превращается в брак. Но прежде чем применять «лекарства», нужно поставить точный диагноз. Проблема плохой адгезии почти никогда не бывает связана с одной единственной причиной. Чаще всего это комплекс из двух-трех факторов, которые нужно выявить и устранить. Давайте разберемся, как провести диагностику быстро и эффективно, не останавливая производство надолго.

Физические и технологические факторы: где искать корень проблемы

В основе адгезии лежат простые физические принципы: механическое сцепление и химические связи. Наша задача — создать для них идеальные условия. Любое отклонение от них ведет к отрыву модели.

Неверный уровень стола и Z-offset. Это самая частая причина проблем, особенно в серийной печати. Если сопло находится слишком высоко от стола, расплавленный пластик ложится тонкой, круглой «колбаской» и не имеет достаточной площади контакта для сцепления. Если же сопло слишком низко, оно царапает поверхность и мешает экструзии, что тоже приводит к плохому прилипанию. Z-offset, или смещение по оси Z, — это точная программная подстройка высоты первого слоя. Даже при идеально ровном столе неверный Z-offset сведет на нет все усилия.

Грязная или маслянистая поверхность. Стол 3D-принтера — это фундамент вашей модели. Любые загрязнения, будь то пыль, остатки старого клея или жир от пальцев, создают барьер между пластиком и поверхностью. Даже один случайный отпечаток пальца может стать причиной отрыва угла большой детали. В условиях производства, где с оборудованием работает несколько человек, чистота стола должна стать обязательным пунктом чек-листа перед каждой печатью.

Неправильная температура стола или экструдера. Каждый пластик имеет свою температуру стеклования — порог, при котором он переходит из твердого состояния в вязкотекучее. Для хорошей адгезии стол должен быть нагрет до температуры, близкой к этой отметке. Это помогает первому слою оставаться мягким и лучше «вплавляться» в поверхность. Например, для PLA достаточно 50–60°C, а для ABS, с его высокой усадкой, требуется не менее 100–110°C. Недостаточный нагрев экструдера, в свою очередь, приводит к плохой текучести пластика, и он просто не успевает как следует прилипнуть к столу.

Слишком сильное охлаждение первого слоя. Вентилятор обдува — отличный инструмент для получения качественных верхних слоев, но на первом слое он может стать врагом. Резкое охлаждение свежеуложенного пластика вызывает его быструю усадку и деформацию, что приводит к отрыву краев. Для большинства материалов, особенно для ABS и Nylon, обдув на первых 2–3 слоях должен быть выключен или работать на минимальной мощности (не более 30%).

Недостаточная первичная экструзия. Часто в начале печати экструдер еще не готов к работе: в сопле может быть пробка или пластик немного вытек во время нагрева. В результате первая линия печатается с пропусками. Для этого в слайсерах предусмотрены вспомогательные структуры, такие как skirt (юбка) — несколько линий вокруг будущей модели. Они позволяют стабилизировать поток пластика до начала печати самой детали.

Деформация из-за теплового расширения (warping). Это главный враг адгезии при печати такими материалами, как ABS. Его усадка может достигать 8%. Физика процесса проста: горячие верхние слои остывают, сжимаются и тянут за собой нижние, отрывая их от стола. Проблема усугубляется сквозняками. Даже легкое движение воздуха в помещении может стать причиной коробления. Для борьбы с этим явлением необходим не только горячий стол, но и закрытый корпус принтера (энкложур), поддерживающий стабильную температуру вокруг модели.

Особенности материала и качество филамента. Разные пластики ведут себя по-разному. PLA — самый неприхотливый, PETG требует более горячего стола (70–80°C) и не любит слишком сильного «вдавливания» в стол. ABS, как мы уже знаем, чемпион по усадке. Гибкие материалы вроде TPU требуют медленной скорости и часто лучше липнут к специальным поверхностям. Важную роль играет и качество самого филамента. Влажный пластик (особенно PETG и Nylon) при печати «вскипает», что приводит к пористой структуре и плохой адгезии. Храните филамент в сухом месте и при необходимости просушивайте перед печатью.

Неровности поверхности и изношенная насадка. Со временем любая рабочая поверхность изнашивается. На стекле появляются микроцарапины, на PEI-пленках — повреждения. Это приводит к неравномерной адгезии по всей площади. Изношенное сопло также вносит свою лепту: его отверстие становится больше и теряет правильную форму, что ведет к нестабильной экструзии и неравномерной укладке первого слоя.

Быстрая диагностика: пошаговый чек-лист для бизнеса

В производственных условиях время — деньги. Вот простой алгоритм, который поможет быстро найти причину проблемы, расставив действия по приоритету.

Шаг 1. Немедленные действия (2 минуты):

- Визуальный осмотр стола. Есть ли на нем пыль, жирные пятна, остатки пластика? Это первое, что нужно проверить.

- Оценка первого слоя (если печать уже идет). Линии ровные и плотно прижаты друг к другу? Или они круглые, с зазорами (сопло слишком высоко)? А может, они слишком тонкие и рваные (сопло слишком низко)?

Шаг 2. Стандартная проверка (10–15 минут):

- Тщательная очистка. Протрите стол изопропиловым спиртом (70-99%). Если стол стеклянный и сильно загрязнен, его можно снять и помыть теплой водой с мылом.

- Проверка уровня стола и Z-offset. Используйте классический метод с листом обычной офисной бумаги (толщина около 0.1 мм). Сопло должно слегка царапать лист в четырех углах и в центре стола.

- Запуск тестовой печати первого слоя. Распечатайте специальный калибровочный квадрат на всю площадь стола. Это нагляднее всего покажет проблемы с уровнем и адгезией в разных зонах.

Шаг 3. Углубленная диагностика (если проблема осталась):

- Проверка температур. Убедитесь, что фактическая температура стола и экструдера соответствует заданной в слайсере. Иногда датчики могут врать. Если есть подозрения, можно использовать внешний пирометр.

- Замена филамента. Попробуйте катушку из новой, герметично запечатанной партии. Это исключит проблемы, связанные с влажностью или низким качеством материала.

- Осмотр сопла. Проверьте сопло на предмет износа или засора. Если оно давно не менялось, возможно, пришло время его заменить.

Как читать первый слой: ключевые показатели

Первый слой — это зеркало настроек вашего принтера. Научившись его «читать», вы сможете диагностировать проблемы на лету.

- Ширина линии. Идеальная ширина линии первого слоя должна быть больше диаметра сопла, обычно на 20–40%. Для сопла 0.4 мм это 0.48–0.56 мм. Если линии тоньше, скорее всего, Z-offset слишком велик. Если они сильно расплющены и наезжают друг на друга, — слишком мал.

- Высота слоя. Обычно для первого слоя задают увеличенную высоту (0.2–0.3 мм) для лучшего сцепления. Важно, чтобы она была равномерной по всей поверхности.

- Скорость. Для первого слоя скорость должна быть низкой: 10–20 мм/с. Это дает пластику время хорошо прогреться и прилипнуть.

- Поток (Flow). Иногда для лучшего «вдавливания» пластика поток для первого слоя увеличивают до 105–110%. Это помогает компенсировать мелкие неровности стола.

Системный подход к диагностике позволяет превратить борьбу с плохой адгезией из лотереи в управляемый процесс. Зафиксировав проблему и ее решение в рабочем журнале, вы создаете базу знаний, которая в будущем сэкономит вашей компании массу времени и ресурсов.

Десять практических способов улучшить сцепление

После того как мы разобрались с причинами, по которым модель не держится на столе, перейдем к конкретным действиям. В бизнесе важен результат, а не бесконечные эксперименты. Поэтому я собрала десять проверенных методов, которые помогут решить проблему адгезии раз и навсегда. Каждый из них имеет свои плюсы и минусы, но их комбинация гарантирует стабильное качество печати.

1. Тщательная очистка и обезжиривание

Это самый простой и часто игнорируемый шаг. Даже отпечатки пальцев содержат достаточно жира, чтобы испортить адгезию.

Как выполнять. Перед каждой печатью протирайте стол салфеткой без ворса, смоченной в изопропиловом спирте (концентрация 70–99%). Для стеклянных столов раз в 10–15 печатей можно использовать ацетон для удаления стойких остатков пластика, но никогда не применяйте его на PEI, BuildTak или других полимерных покрытиях, так как он их повредит.

Ожидаемый эффект. Полностью удаляются жир, пыль и остатки пластика, что обеспечивает максимальный контакт первого слоя с поверхностью. Это базовое требование для любой успешной печати.

Минусы. Требует дисциплины и становится рутинной операцией. Расходные материалы, хоть и недорогие, должны быть всегда под рукой.

2. Правильный уровень стола и настройка Z-offset

Сопло должно находиться на строго определенном расстоянии от стола. Слишком высоко, и пластик не прилипнет. Слишком низко, и он будет размазываться, что приведет к дефектам или повреждению стола.

Как выполнять. Используйте метод с листом обычной офисной бумаги (плотностью 80 г/м²). В процессе калибровки поместите лист между соплом и столом. Сопло должно слегка царапать бумагу, но она должна двигаться с небольшим усилием. Проверьте это в четырех углах и в центре. После основной калибровки настройте Z-offset (смещение по оси Z) в меню принтера или слайсере. Это микроподстройка зазора, обычно с шагом 0.01 мм.

Ожидаемый эффект. Идеальный зазор обеспечивает правильное «вдавливание» первого слоя в поверхность, создавая прочную механическую связь.

Минусы. Ручная калибровка требует времени и навыка. Уровень стола может сбиваться из-за вибраций, поэтому для серийного производства рекомендуется проверять его регулярно.

3. Настройка параметров первого слоя

Первый слой это фундамент всей модели. Ему нужно уделить особое внимание в настройках слайсера.

Как выполнять.

- Высота первого слоя. Установите значение 0.2–0.3 мм. Более толстый слой прощает небольшие неровности стола и лучше прилипает.

- Скорость печати первого слоя. Снизьте ее до 10–20 мм/с. Медленная укладка дает пластику время хорошо прогреть поверхность и сцепиться с ней.

- Поток (Flow) для первого слоя. Увеличьте его до 105–110%. Это обеспечит легкую сверхэкструзию, которая заполнит все микронеровности стола и создаст более плотный слой.

Ожидаемый эффект. Создается прочный, монолитный первый слой, который надежно удерживает модель на протяжении всей печати.

Минусы. Увеличивается общее время печати. Повышенный поток может привести к появлению «слоновьей ноги» (небольшое расширение у основания модели), что может быть критично для деталей с точными размерами.

4. Нагрев стола и экструдера

Правильная температура поддерживает пластик в состоянии, близком к температуре стеклования, что предотвращает его быструю усадку и деформацию.

Как выполнять. Используйте рекомендованные производителем филамента температуры. Если их нет, ориентируйтесь на стандартные значения.

- PLA. Экструдер 200–210°C, стол 50–60°C.

- PETG. Экструдер 220–235°C, стол 70–80°C.

- ABS. Экструдер 230–250°C, стол 100–110°C.

- Nylon. Экструдер 240–260°C, стол 80–100°C.

Ожидаемый эффект. Снижается внутреннее напряжение в модели, уменьшается коробление (warping) и риск отрыва углов.

Минусы. Увеличивается потребление электроэнергии. Для высоких температур стола (выше 100°C) требуется принтер с достаточной мощностью блока питания и хорошей теплоизоляцией.

5. Использование вспомогательных структур

Когда площади контакта модели недостаточно, слайсер может создать дополнительные элементы для улучшения сцепления.

Как выполнять. В настройках слайсера выберите один из вариантов.

- Skirt (Юбка). Линия вокруг модели, не касающаяся ее. Помогает подготовить экструдер, но на адгезию не влияет.

- Brim (Поля). Несколько линий пластика, примыкающих к внешнему периметру модели. Увеличивает площадь контакта и особенно полезен для деталей с острыми углами. Ширина обычно 5–10 мм.

- Raft (Плот). Сплошная подложка из нескольких слоев под всей моделью. Используется при печати на неровном столе или для материалов с очень высокой усадкой.

Ожидаемый эффект. Brim и Raft значительно увеличивают силу сцепления модели со столом, предотвращая отрыв даже сложных деталей.

Минусы. Увеличивается расход пластика и время печати. Brim и Raft требуют аккуратного удаления после печати, что является дополнительным шагом постобработки и может оставить следы на модели.

6. Применение клеевых средств

Иногда механического и термического сцепления недостаточно. Тогда на помощь приходят адгезивы.

Как выполнять. Наносите тонкий и равномерный слой на холодный или слегка теплый стол.

- Клей-карандаш на основе PVA. Отлично подходит для PLA и PETG на стекле. Легко смывается водой.

- Лак для волос. Дешевый и доступный вариант, но со временем загрязняет механику принтера. Используйте с осторожностью.

- ABS-клей («ABS juice»). Раствор ABS-пластика в ацетоне. Только для ABS и только на стекле. Работать с ним нужно в хорошо проветриваемом помещении из-за токсичности паров ацетона.

Ожидаемый эффект. Создается дополнительный адгезионный слой, который «склеивает» модель со столом.

Минусы. Стол требует регулярной очистки от остатков клея. Неравномерное нанесение может повлиять на качество первого слоя.

7. Выбор рабочей поверхности

Материал стола играет ключевую роль в адгезии.

Как выполнять. Выберите покрытие в зависимости от используемых материалов и бюджета.

- Стекло. Идеально ровное, но требует адгезивов для большинства пластиков.

- PEI (Полиэфиримид). Универсальное покрытие с отличной адгезией для PLA, PETG, ABS. Модели хорошо держатся на горячем столе и легко снимаются после остывания.

- BuildTak. Обеспечивает очень сильное сцепление, иногда даже избыточное. Хорошо подходит для капризных материалов.

- Малярный скотч. Бюджетный вариант для PLA. Требует частой замены.

Ожидаемый эффект. Правильно подобранная поверхность может полностью избавить от необходимости использовать клеи и другие ухищрения.

Минусы. Качественные покрытия (PEI, BuildTak) стоят дороже. Они также подвержены износу и требуют бережного обращения.

8. Контроль охлаждения

Слишком быстрое остывание первого слоя вызывает усадку и отрыв модели.

Как выполнять. В настройках слайсера отключите или значительно уменьшите обдув для первых 3–5 слоев (установите скорость вентилятора на 0–30%). Для материалов с высокой усадкой, таких как ABS или Nylon, используйте закрытый корпус (энкложур) для поддержания стабильной теплой температуры вокруг модели.

Ожидаемый эффект. Медленное и равномерное остывание снижает внутренние напряжения в пластике, предотвращая деформацию.

Минусы. Отсутствие обдува на последующих слоях может ухудшить качество нависающих элементов и мостов. Энкложур это дополнительная инвестиция.

9. Модификация геометрии детали

Иногда проблему можно решить еще на этапе проектирования.

Как выполнять. Если у модели маленькая площадь опоры или острые углы, склонные к отрыву, добавьте вспомогательные элементы прямо в CAD-программе.

- Скосы (Chamfers). Добавление фаски под углом 45° по нижнему краю модели увеличивает площадь контакта.

- «Мышиные уши» (Mouse ears). Небольшие диски толщиной в один-два слоя, размещенные под углами модели. Работают как локальный brim.

Ожидаемый эффект. Увеличивается площадь контакта в критических точках, что предотвращает локальный отрыв.

Минусы. Требует доступа к исходной 3D-модели и навыков работы в CAD-редакторе. Вспомогательные элементы нужно удалять после печати.

10. Аппаратные улучшения

Для стабильного производства инвестиции в оборудование окупаются за счет снижения брака и экономии времени оператора.

Как выполнять.

- Система автоматического выравнивания стола (ABL). Датчик (например, BLTouch) измеряет кривизну стола и программно компенсирует ее.

- Текстурированная PEI-поверхность. Имеет большую площадь поверхности на микроуровне, что улучшает механическое сцепление.

- Термостатируемая камера. Поддерживает заданную температуру воздуха внутри принтера, что критично для инженерных пластиков.

Ожидаемый эффект. Снижается влияние человеческого фактора, повышается повторяемость и надежность печати.

Минусы. Требуют значительных первоначальных вложений. Окупаемость зависит от объемов производства и стоимости брака.

Настройки и кейсы для популярных материалов и задач

В предыдущей главе мы разобрали десять универсальных инструментов, которые помогают бороться с плохой адгезией. А теперь давайте применим эти знания на практике и посмотрим, как они работают с разными материалами и в конкретных производственных задачах. Ведь одно дело — знать, что стол нужно греть, и совсем другое — понимать, какая температура нужна для капризного нейлона и почему для PETG иногда лучше снизить нагрев.

Профили для популярных материалов

У каждого пластика свой характер. Чтобы добиться стабильного результата, нужно подобрать к нему ключ. Ниже приведены стартовые профили и рекомендации, которые станут вашей отправной точкой для создания идеального первого слоя.

PLA (Полилактид)

Самый популярный и дружелюбный материал, прощает многие ошибки. Идеален для прототипов, декоративных моделей и изделий, не требующих высокой термостойкости.

- Температура экструдера: 200–210°C

- Температура стола: 50–60°C

- Скорость первого слоя: 15–20 мм/с

- Высота первого слоя: 0.2–0.25 мм

- Охлаждение: на первом слое 0%, далее 100%

- Предпочтительная поверхность: чистое стекло, PEI-покрытие, малярный скотч.

- Адгезивные средства: обычно не требуются на PEI, но клей-карандаш (PVA) отлично работает на стекле.

- Хранение и сушка: PLA впитывает влагу, хоть и не так активно, как другие пластики. Храните в герметичном пакете с силикагелем. Если филамент стал хрупким, просушите его при 50°C в течение 4–6 часов.

PETG (Полиэтилентерефталат-гликоль)

Прочный, долговечный и более термостойкий, чем PLA. Отличный выбор для функциональных деталей. Требует чуть больше внимания.

- Температура экструдера: 220–235°C

- Температура стола: 70–80°C

- Скорость первого слоя: 15–20 мм/с

- Высота первого слоя: 0.2 мм

- Охлаждение: 0–30% на первом слое, далее 50–80%. Избыточный обдув делает его хрупким.

- Предпочтительная поверхность: PEI, стекло. Важный момент: PETG может намертво прилипнуть к чистому стеклу или PEI и вырвать кусок покрытия. Всегда используйте разделительный слой, например, клей-карандаш или специальный 3D-клей.

- Хранение и сушка: активно впитывает влагу. Сушка при 65°C в течение 6–8 часов обязательна для качественной печати.

ABS (Акрилонитрилбутадиенстирол)

Инженерный пластик, известный своей прочностью и термостойкостью. Главный враг — усадка, приводящая к короблению (warping).

- Температура экструдера: 230–250°C

- Температура стола: 100–110°C

- Скорость первого слоя: 10–15 мм/с

- Высота первого слоя: 0.2 мм

- Охлаждение: 0% на протяжении всей печати.

- Предпочтительная поверхность: PEI, каптоновая лента, стекло с ABS-соком (раствор ABS в ацетоне).

- Ключевое условие: печать в закрытом корпусе (термокамере) для поддержания стабильной температуры вокруг модели и предотвращения сквозняков. Brim шириной 5–10 мм практически обязателен.

- Хранение и сушка: умеренно гигроскопичен. Сушка при 80°C в течение 4 часов.

Nylon (Нейлон)

Очень прочный, износостойкий и скользкий материал. Используется для шестерней, втулок и других механических деталей. Печать им — настоящий вызов из-за высокой усадки и гигроскопичности.

- Температура экструдера: 240–260°C

- Температура стола: 80–100°C

- Скорость первого слоя: 10–15 мм/с

- Охлаждение: 0%

- Предпочтительная поверхность: стекло с толстым слоем клея PVA, Garolite (G-10), специальные покрытия для нейлона.

- Хранение и сушка: экстремально гигроскопичен. Может набрать критическое количество влаги за несколько часов на открытом воздухе. Сушка — это не рекомендация, а обязательное условие. Сушить при 70–80°C в течение 8–12 часов непосредственно перед печатью.

TPU (Термопластичный полиуретан)

Гибкий, резиноподобный материал. Используется для прокладок, чехлов, демпферов.

- Температура экструдера: 210–230°C

- Температура стола: 30–50°C (иногда можно и без подогрева)

- Скорость первого слоя: 5–15 мм/с. Ключ к успеху — медленная печать.

- Охлаждение: 20–50%, но начинать обдув после нескольких слоев.

- Предпочтительная поверхность: малярный скотч, PEI. На чистом стекле может прилипнуть слишком сильно.

- Особенности: требует принтера с Direct-экструдером для стабильной подачи. Ретракт (втягивание нити) лучше минимизировать или отключить.

Композитные филаменты (с углеволокном, стекловолокном, деревом)

За основу берется профиль базового пластика (PLA, PETG, ABS) и вносятся коррективы.

- Температура: обычно на 5–10°C выше, чем для чистого полимера.

- Сопло: обязательно используйте сопло из закаленной стали или с рубиновым наконечником. Стандартное латунное сопло сотрется за несколько часов печати.

- Адгезия: часто требуется brim, так как наполнители могут ослаблять межслойное сцепление и адгезию к столу.

Разбор типовых задач и выбор метода

Кейс 1: Мелкие детали с большой площадью контакта (например, корпуса для электроники из PLA).

Проблема: Детали могут быть сорваны соплом при перемещении.

Решение: Здесь важна не столько «мертвая» хватка, сколько стабильность. Идеально подойдет гладкая PEI-поверхность с температурой стола 60°C. Обязательно используйте Skirt (юбку) в несколько кругов, чтобы убедиться, что пластик подается равномерно. Brim не обязателен, если площадь основания достаточна.

Кейс 2: Тонкие и высокие пластины, склонные к короблению (например, стенки корпуса из ABS).

Проблема: Углы отрываются от стола из-за усадки материала.

Решение: Здесь нужен комплексный подход.

- Закрытая камера для поддержания температуры около 40–50°C.

- Стол, нагретый до 110°C, и PEI-поверхность.

- Широкий Brim (не менее 10 мм) для удержания углов. В особо сложных случаях — Raft (подложка).

- Отключенный обдув.

Кейс 3: Крупные плоские панели (например, основание большого макета из PETG).

Проблема: Внутренние напряжения накапливаются по мере остывания и могут оторвать деталь от стола целиком.

Решение: Главная задача — обеспечить равномерное и медленное остывание. Стол 75°C, первый слой медленный (15 мм/с) и чуть «передавленный» (поток 105%). Охлаждение минимальное (20–30%) на протяжении всей печати. Использование brim поможет распределить напряжение по периметру.

Кейс 4: Гибкие детали с тонким основанием из TPU (например, прокладка).

Проблема: Первый слой не прилипает, а тянется за соплом.

Решение: Экстремально низкая скорость (5–10 мм/с) для первого слоя. Z-offset должен быть идеальным, чтобы сопло буквально втирало пластик в поверхность. Лучше всего подойдет малярный скотч, он дает хорошую текстуру и умеренную адгезию. Нагрев стола 40°C.

Рекомендации для бизнеса: от хаоса к системе

В условиях малого и среднего производства стабильность — это ключ к прибыли. Вот несколько шагов для стандартизации процесса.

- Создайте и стандартизируйте профили. Для каждого типа пластика и для каждой типовой задачи (мелкие детали, крупные панели) создайте в слайсере готовый профиль. Это исключит человеческий фактор и ошибки оператора.

- Ведите журналы печати. Фиксируйте материал, номер партии, настройки, температуру и влажность в помещении, а также результат. При возникновении брака вы сможете быстро найти причину, проанализировав данные.

- Контролируйте первую партию. Перед запуском серии из 100 одинаковых деталей напечатайте 3–5 штук. Проверьте адгезию, геометрию и прочность. Это дешевле, чем выбросить всю партию из-за одной неверной настройки.

- Разработайте протокол быстрых действий. Если первая деталь отклеилась, у оператора должен быть четкий алгоритм: 1. Проверить чистоту стола. 2. Проверить калибровку. 3. Увеличить температуру стола на 5°C. 4. Добавить brim. Это экономит время и снижает процент брака.

Правильный подбор настроек под конкретный материал и задачу превращает 3D-печать из лотереи в предсказуемый производственный процесс.

Частые вопросы и ответы о прилипаемости к столу

Даже с идеально настроенными профилями, о которых мы говорили в прошлой главе, вопросы по адгезии возникают постоянно. Это нормально, ведь каждый новый проект, каждая новая катушка пластика и даже изменение погоды за окном могут внести свои коррективы. Давайте разберем самые частые проблемы, с которыми сталкиваются как новички, так и опытные предприниматели, и найдем на них практические ответы.

Почему пластик отходит по углам?

Это явление называется короблением или warping. Оно происходит из-за неравномерного остывания и усадки пластика. Нижние слои, прилипшие к горячему столу, остывают медленнее, чем верхние, которые обдуваются вентилятором и остывают на открытом воздухе. Возникающее внутреннее напряжение буквально отрывает углы модели от поверхности. Особенно сильно этому подвержены материалы с высокой усадкой, как ABS.

- Быстрый обходной путь. Включите в слайсере опцию «Поля» (Brim) шириной 5–10 мм. Это увеличит площадь контакта первого слоя со столом и поможет удержать углы. Также можно нанести тонкий слой клея-карандаша ПВА по углам будущей модели прямо перед печатью.

- Долговременное решение для стабильности. Для материалов вроде ABS или Nylon использование принтера с закрытой камерой (энкложуром) — это не роскошь, а производственная необходимость. Камера поддерживает стабильную температуру вокруг модели, снижая перепад температур и, как следствие, коробление на 70–80%. Если у вас открытый принтер, даже простой короб из акрила или поликарбоната кардинально улучшит ситуацию. Для PLA достаточно убедиться, что принтер не стоит на сквозняке.

Что выбрать PEI или скотч?

Выбор поверхности стола — это баланс между стоимостью, удобством и качеством. Скотч и PEI-покрытие находятся на разных полюсах этого выбора.

- Быстрый обходной путь. Синий малярный скотч (например, 3M) — отличное дешевое решение для старта или для быстрой печати PLA. Он создает микротекстуру, за которую пластик хорошо цепляется. Однако его приходится менять каждые 3–5 печатей, а при снятии моделей он легко повреждается.

- Долговременное решение для стабильности. Для бизнеса однозначный выбор — лист PEI (полиимид). Он может быть гладким или текстурированным. Это долговечное покрытие, выдерживающее сотни циклов печати для PLA, PETG и ABS. Первоначальные вложения выше, но в долгосрочной перспективе вы экономите время на замене скотча и получаете стабильно высокое качество нижней поверхности деталей. Текстурированный PEI отлично скрывает мелкие дефекты первого слоя и обеспечивает превосходную адгезию без клея.

Можно ли печатать без нагрева стола?

Технически да, но только одним материалом и с оговорками. Нагрев стола — ключевой фактор для борьбы с усадкой большинства пластиков.

- Быстрый обходной путь. PLA — единственный популярный пластик, который можно печатать на холодном столе. Для этого вам понадобится поверхность с хорошей механической адгезией (синий скотч, BuildTak) и, возможно, слой клея ПВА. Первый слой нужно печатать очень медленно, не более 15 мм/с.

- Долговременное решение для стабильности. Для любого серьезного производства, даже мелкосерийного, принтер без подогреваемого стола — это сильное ограничение. Нагрев стола до 50–60°C для PLA и до 70–80°C для PETG значительно повышает надежность прилипания и позволяет печатать сложные детали. Для ABS или нейлона подогрев стола до 100°C и выше является обязательным условием. Инвестиция в принтер с подогреваемым столом окупается снижением брака и расширением ассортимента используемых материалов.

Как настроить Z‑offset для первого слоя?

Z-offset, или смещение по оси Z, — это точное расстояние от кончика сопла до поверхности стола. Это самый важный параметр для хорошей адгезии. Если зазор слишком большой, пластик не прилипнет. Если слишком маленький, он будет размазываться, и возможны засоры экструдера.

- Быстрый обходной путь. Используйте старый добрый метод с листом обычной офисной бумаги (толщиной около 0.1 мм). В процессе калибровки сопло должно слегка царапать лист, но не зажимать его намертво. Проверьте это в нескольких точках стола, особенно в углах и в центре.

- Долговременное решение для стабильности. Установка датчика автоматического выравнивания стола (например, BLTouch или индукционного датчика) экономит массу времени и исключает человеческий фактор. После его установки вам нужно будет один раз точно настроить Z-offset через меню принтера, и система будет сама компенсировать мелкие неровности стола перед каждой печатью. Внедрение этой системы в парк принтеров стандартизирует процесс калибровки и снижает время на переналадку.

Какой клей лучше для серии мелких деталей?

При печати множества мелких деталей на столе главная задача — обеспечить надежное сцепление каждой из них, не создавая при этом толстый слой клея, который трудно очистить.

- Быстрый обходной путь. Обычный клей-карандаш на основе ПВА. Нанесите его тонким равномерным слоем на холодный стол, а затем дайте столу нагреться. Он создает тонкую пленку, которая отлично держит PLA и PETG на стекле. После печати легко смывается теплой водой.

- Долговременное решение для стабильности. Использование специализированных адгезивов для 3D-печати (например, Magigoo, 3DLac, The 3D Printing Glue). Они поставляются в удобных аппликаторах, разработаны для конкретных типов пластика и часто обладают свойством «отпускать» деталь после остывания стола. Это значительно ускоряет процесс снятия готовой партии и подготовки стола к следующей печати, что критически важно для серийного производства.

Как уменьшить коробление PLA vs ABS?

Хотя оба материала подвержены короблению, причины и методы борьбы с ним различаются.

- Быстрый обходной путь. Для PLA: уберите принтер со сквозняка и используйте brim 5–8 мм. Для ABS: увеличьте температуру стола до 110°C, используйте широкий brim (10–15 мм) и попробуйте напечатать деталь внутри импровизированного короба (например, из картонной коробки).

- Долговременное решение для стабильности. Для PLA достаточно обеспечить стабильные условия в помещении и использовать стол с подогревом (50–60°C). Для стабильной печати ABS в бизнес-условиях необходим принтер с закрытой термостатированной камерой. Это поддерживает температуру воздуха вокруг детали на уровне 40–60°C, что минимизирует внутренние напряжения и практически полностью устраняет коробление. Подробнее об адгезии и 3D-печати можно прочитать в специализированных источниках.

Как влияют поток и ретракт на первый слой?

Эти параметры напрямую влияют на то, как пластик ложится на стол.

- Быстрый обходной путь. В настройках слайсера для первого слоя увеличьте поток (Flow или Extrusion Multiplier) до 105%. Это поможет «вдавить» пластик в поверхность стола. Также попробуйте отключить ретракт (Retraction) для первого слоя, чтобы избежать образования пустых участков в начале линий.

- Долговременное решение для стабильности. Создайте и сохраните в слайсере отдельные профили для каждого материала, где параметры первого слоя настроены оптимально. Проведите калибровку потока для каждой новой партии филамента. Стандартизированный профиль должен включать немного увеличенный поток (102–105%), увеличенную ширину экструзии (120–150% от диаметра сопла) и отключенный ретракт на первом слое. Это обеспечит повторяемый и надежный результат.

Нужно ли использовать raft для серийного производства?

Raft (плот) — это толстая подложка под всей моделью, которая помогает прилипнуть к неровному столу. Но у него есть серьезные недостатки.

- Быстрый обходной путь. Используйте raft, если у вас кривой стол, вы не можете его откалибровать, а деталь нужно напечатать срочно. Он спасет печать, но ценой дополнительного времени и пластика.

- Долговременное решение для стабильности. В серийном производстве от raft следует отказаться. Он увеличивает время печати, расход материала и оставляет некрасивую нижнюю поверхность, требующую постобработки. Вместо использования «костыля» в виде raft, необходимо устранить первопричину плохой адгезии: выровнять или заменить стол, подобрать правильную поверхность (PEI) и точно настроить параметры первого слоя. Цель бизнеса — эффективность, а raft — это антиэффективность.

Советы по безопасности при использовании клея и аэрозолей

Адгезивы могут быть токсичны и легко воспламеняться.

- Быстрый обходной путь. Если используете лак для волос или другой спрей, всегда вынимайте печатную платформу из принтера и распыляйте средство в стороне. Это предотвратит попадание липкого аэрозоля на механические части принтера (ремни, валы, вентиляторы).

- Долговременное решение для стабильности. Внедрите в производственный процесс политику использования наиболее безопасных адгезивов (клей-карандаш ПВА, специализированные нетоксичные составы). Если без аэрозолей или растворителей (как ABS-сок) не обойтись, организуйте рабочее место с хорошей вытяжной вентиляцией. Обучите персонал правилам безопасности, обеспечьте их средствами индивидуальной защиты (перчатки, респираторы) и держите легковоспламеняющиеся материалы вдали от нагревательных элементов принтера.

Итоги рекомендации и план внедрения для бизнеса

Мы разобрали десять конкретных способов борьбы с плохой адгезией, ответили на частые вопросы. Теперь давайте соберем все это в единую систему для вашего бизнеса. Ведь разовые победы над отрывающейся моделью — это хорошо, но стабильный, предсказуемый производственный процесс — это деньги. Цель этого раздела — превратить набор советов в работающий механизм, который снижает брак, экономит время и позволяет уверенно планировать производство.

Практический план внедрения для бизнеса

Проблемы с адгезией — это не просто досадная мелочь. Это прямые убытки. Каждый неудачный запуск печати — это потраченный впустую филамент, амортизация оборудования и, что самое ценное, время вашего сотрудника. Внедрение системного подхода позволяет сократить эти издержки до минимума. Вот пошаговый план, который можно начать реализовывать уже сегодня.

- Чистота и калибровка как ритуал. Это самый первый и самый важный пункт. Введите в правило протирать стол изопропиловым спиртом (концентрацией 70–99%) перед каждой печатью. Никаких исключений. Сразу после этого — быстрая проверка калибровки по углам и в центре с помощью обычного листа бумаги. Зазор должен быть таким, чтобы лист проходил с легким сопротивлением. Эта процедура занимает две минуты, но предотвращает до 50% проблем с первым слоем.

- Стандартизация профилей печати. Хватит настраивать параметры «на глазок» для каждого нового задания. Создайте в слайсере отдельные, выверенные профили для каждого типа пластика, который вы используете (например, «PLA_REC_Рабочий», «ABS_BestFilament_Серийный»). Включите в них оптимальные температуры стола и экструдера, скорость первого слоя (не выше 20 мм/с), высоту слоя и настройки охлаждения. Это обеспечит повторяемость результата вне зависимости от того, какой оператор запускает печать.

- Обучение операторов. Ваш сотрудник должен не просто нажимать кнопку «Печать». Он должен понимать, почему первый слой ложится именно так. Проведите короткое обучение. Объясните, как выглядит идеальный первый слой (линии плотно прилегают друг к другу, без зазоров и наплывов), как на слух определить проблемы с экструзией и что делать, если модель начинает отрываться в процессе.

- Внедрение журналов печати. Заведите простой журнал (в Excel или даже в бумажном блокноте) для каждого принтера. Оператор должен фиксировать базовые данные: дата, тип пластика, название модели, результат печати (успех/неудача) и причину брака, если он был. Через месяц у вас будет бесценная статистика, которая покажет, какой пластик капризнее, какой принтер требует внимания и какие проблемы возникают чаще всего.

- Выбор постоянной рабочей поверхности. Эксперименты с разными покрытиями хороши для энтузиастов. В бизнесе нужна стабильность. Протестируйте и выберите один основной тип поверхности для ваших задач. PEI-лист — универсальный вариант для большинства материалов, от PLA до ABS. Стекло отлично подходит для PETG и PLA, если требуется идеально гладкая нижняя поверхность. BuildTak или аналоги хороши для сложных пластиков вроде нейлона. Выбрав основной тип, закупите его с запасом.

- Закупка базовых средств для адгезии. Сформируйте «аптечку адгезии» у каждого принтера. В ней должны быть: баллон с изопропиловым спиртом, безворсовые салфетки, клей-карандаш на основе ПВА (для стекла), возможно, специальный 3D-клей. Это исключит ситуации, когда печать срывается из-за того, что «закончился спирт».

- Организация правильного хранения филамента. Влажный пластик — одна из скрытых причин плохой адгезии и хрупкости деталей. Закупите герметичные контейнеры с силикагелем для хранения вскрытых катушек. В идеале — приобретите специальную сушилку для филамента. Просушка катушки перед ответственной печатью (особенно для гигроскопичных материалов вроде нейлона или PETG) — это стандартная производственная практика, а не излишество.

Экономический эффект и KPI для контроля

Внедрение этих практик напрямую влияет на финансовые показатели. Чтобы оценить эффект, начните отслеживать несколько ключевых метрик.

Метрики для отслеживания:

- Процент брака по причине плохой адгезии. Считайте количество неудачных запусков печати из-за отрыва модели от стола и делите на общее число запусков. Цель — снизить этот показатель с хаотичных 10–20% до стабильных 2–3%.

- Время переналадки принтера. Сколько времени уходит у оператора на подготовку принтера к новой печати после неудачной? Это включает очистку стола от сорванной модели, повторную калибровку, запуск печати. Системный подход должен сократить это время с 30–40 минут до 10–15.

- Среднее время успешного старта первого слоя. Сколько попыток в среднем требуется, чтобы первый слой лег идеально? Цель — одна попытка в 98% случаев.

На основе этих метрик можно сформулировать ключевые показатели эффективности (KPI) для оператора или производственного отдела:

- Процент брака из-за адгезии: не более 3%.

- Среднее время на подготовку к печати (очистка, калибровка): не более 5 минут.

- Количество перезапусков печати из-за проблем с первым слоем: не более 1 на 50 запусков.

Масштабирование и стандарты качества

Когда вы отладили процесс на одном-двух принтерах, его легко масштабировать на небольшую ферму. Стандартизация — ключ к успеху. Все принтеры должны использовать одинаковые поверхности, одинаковые профили для материалов и проходить обслуживание по единому графику.

Ключевые пункты для внутреннего стандарта качества:

- Критерии приемки первого слоя. Создайте фото-инструкцию с примерами «хорошего» и «плохого» первого слоя. Оператор должен сверяться с ней в первые минуты печати.

- Протокол действий при сбое. Четко пропишите, что делать, если модель оторвалась. Шаг 1: остановить печать. Шаг 2: проанализировать причину (сквозняк, жирное пятно, ошибка калибровки). Шаг 3: устранить причину. Шаг 4: занести информацию в журнал. Это предотвратит повторение одних и тех же ошибок.

- Регламент обслуживания. Определите, как часто нужно проводить полную калибровку стола, проверять состояние сопла и чистить механизмы.

Переход от спонтанного решения проблем к системной работе — это то, что отличает хобби от бизнеса. Внедрив эти простые, но эффективные правила, вы значительно повысите надежность своего 3D-печатного производства и сделаете его более прибыльным.

Источники

- REC Wiki » Адгезия и 3D-печать: все, что вы должны знать — Одна из частых причин плохой адгезии — неправильный подбор температуры столика для работы с конкретным материалом. Когда расплавленная нить …

- Проблемы при печати на 3D принтере — Низкие адгезивные качества исходника. Например, нейлон и ABS-пластик обладают высокой усадкой, что часто становится причиной плохой …

- Атлас и классификация дефектов в экструзионной 3D- … — Пустоты. Плохая адгезия как между слоями, так и между отдельными частями потока. Увеличение температуры экструдера и/или столика; Уменьшение скорости печати …

- Адгезия на 3D принтере все, что вам нужно знать — Artline — Из-за существенной разницы температур между охлаждаемым и экструдированным пластиком происходит деформация изделия. Зачастую это касается ABS, …

- Проблемы, дефекты, ошибки 3D печати и варианты их … — … плохой адгезией. Некоторые виды пластика из-за разных причин, например большая усадка, плохо прилипают к поверхности печатной платформы. В …

- Руководство по устранению распространенных … — Как правило, эта проблема 3D-печати связана с двумя частями процесса печати: либо что-то не так с подачей пластика, либо проблема с самим хотендом/соплом. Это …

- Проблемы качества 3D-печати — Наиболее распространенная причина перегрева — это если пластик остужается недостаточно быстро. Когда такое происходит, горячий пластик, охлаждаясь, успевает …

- Факторы идеального первого слова 3D-печати — Одна из частых причин плохой адгезии, это неправильный подбор температуры столика для работы с конкретным материалом. Когда расплавленная нить …