Засор сопла — одна из самых частых причин простоев и брака в FDM 3D печати. В статье подробно рассмотрены причины засоров, пошаговые методы прочистки для разных материалов и рекомендации по профилактике, адаптированные под потребности малого и среднего бизнеса, сервисов и производственных линий.

Почему и как образуются засоры сопла

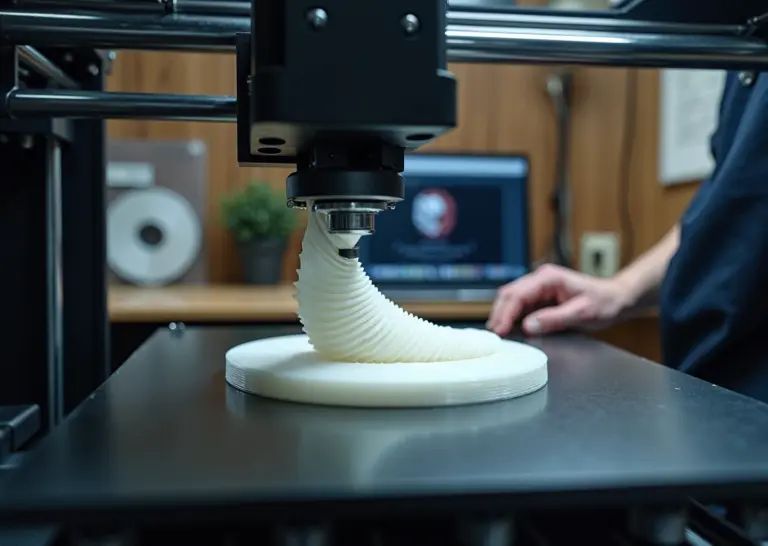

Чтобы понять, как бороться с засором сопла, нужно сначала разобраться в его природе. Засор — это не просто случайность, а результат физических и химических процессов, происходящих внутри хотэнда вашего 3D-принтера. В технологии FDM (Fused Deposition Modeling, или моделирование методом послойного наплавления) сопло является финальной и самой узкой точкой, где расплавленный полимер формируется в тонкую нить. Любое нарушение в этом отлаженном процессе приводит к проблемам.

Физика процесса: Температура и вязкость

Ключевую роль в экструзии играет температурный профиль. Каждый пластик имеет свой оптимальный диапазон температур, в котором он достигает нужной вязкости. Если температура слишком низкая, расплав становится чрезмерно густым. Мотору экструдера приходится прилагать больше усилий, чтобы протолкнуть филамент, что приводит к неравномерной подаче. Внутри сопла такой вязкий материал движется медленнее у стенок, создавая наслоения, которые со временем сужают канал.

С другой стороны, слишком высокая температура не менее опасна. Полимеры начинают термически разлагаться, или, проще говоря, гореть. Этот процесс называется карбонизацией. В результате образуются твёрдые углеродные частицы, которые оседают на внутренних стенках сопла. Эти отложения не плавятся и постепенно накапливаются, формируя пробку, которую уже не пробить простым повышением температуры. Типичный симптом такого засора — появление тёмных вкраплений в модели, а затем полное прекращение подачи пластика.

Внешние враги: Загрязнения и качество филамента

Даже при идеальных настройках температуры внешние факторы могут свести все усилия на нет.

- Влажность филамента. Большинство полимеров, особенно PETG и нейлон, гигроскопичны, то есть активно впитывают влагу из воздуха. При резком нагреве в хотэнде эта влага превращается в пар. Микровзрывы пара создают пустоты в потоке расплава, что приводит к пропускам на слоях и характерному потрескиванию во время печати. Это не только ухудшает качество модели, но и способствует образованию нагара.

- Пыль и грязь. Катушка с филаментом, оставленная на открытом воздухе, собирает пыль. Эти микроскопические частицы попадают в сопло вместе с пластиком и действуют как абразив, но что хуже — они накапливаются и спекаются внутри, формируя ядро будущего засора.

- Низкое качество филамента. Дешёвый филамент часто страдает от двух проблем. Первая — нестабильный диаметр прутка. Утолщение на нити может просто застрять в подающем механизме или термобарьере. Вторая — примеси в сырье. Некачественные красители и добавки могут выгорать при более низких температурах, чем основной полимер, создавая те самые углеродные отложения.

- Композитные материалы. Филаменты с добавками, такими как углеродное волокно, древесная мука или металлический порошок, значительно повышают риск засора. Эти частицы не плавятся и могут застревать в канале сопла, особенно если его диаметр мал (например, 0.2 мм). Кроме того, они обладают высокой абразивностью, что приводит к быстрому износу стандартных латунных сопел. Изношенное сопло меняет свою геометрию, что нарушает ламинарный поток расплава и провоцирует налипание материала.

Конструкционные особенности и настройки принтера

Иногда причина кроется в самом оборудовании и его настройках.

- Тип привода. В системах с приводом Bowden, где мотор экструдера вынесен на раму, а филамент подаётся через длинную фторопластовую (PTFE) трубку, возникает большее трение и задержка реакции. Это усложняет точное управление ретрактами. В Direct Drive системах, где механизм подачи находится прямо над хотэндом, контроль над потоком пластика гораздо выше, что снижает риск образования пробок при откатах.

- PTFE-втулка в хотэнде. Во многих бюджетных и среднеценовых принтерах PTFE-трубка доходит почти до самого сопла. Фторопласт начинает деградировать при температурах выше 240-250°C. Микрочастицы разложившегося материала попадают в расплав и могут стать причиной засора.

- Неправильная калибровка подачи и ретрактов. Недостаточная подача (недоэкструзия) или, наоборот, избыточная, создаёт проблемы с давлением в хотэнде. Но чаще всего виновником становятся ретракты — быстрые откаты филамента для предотвращения «соплей» при перемещении сопла. Слишком длинный или быстрый ретракт может затянуть расплавленный пластик в холодную зону термобарьера, где он моментально застывает, образуя пробку. Симптомы — характерные щелчки мотора экструдера и пропуски в слоях после перемещений.

Для бизнеса своевременная диагностика этих причин — не просто техническая задача, а экономическая необходимость. Каждый час простоя принтера — это упущенная выгода. Каждая испорченная деталь — прямые убытки на материалы и электроэнергию. А систематический брак из-за повторяющихся засоров наносит удар по репутации компании. Поэтому важно не просто уметь прочистить сопло, а понимать, почему засор произошёл, чтобы предотвратить его в будущем. Контролируемые параметры, такие как температура печати (например, 205°C для PLA), скорость (50 мм/с), длина ретракта (1 мм для Direct, 5 мм для Bowden) и фактический диаметр филамента, должны стать основой ваших производственных процедур.

Как распознать и диагностировать засор

Когда печать идет не по плану, а качество модели резко падает, первое подозрение всегда падает на сопло. Своевременная и точная диагностика засора экономит не только время, но и деньги, предотвращая брак и простой оборудования. Процесс выявления проблемы можно разбить на несколько последовательных шагов, от простого визуального осмотра до использования специализированных инструментов.

Начните с самого очевидного. Визуальный осмотр. Внимательно изучите последние напечатанные слои модели. Вы видите пропуски, тонкие или «рваные» стенки, неравномерную укладку нити? Это первые признаки недоэкструзии, вызванной частичным засором. Затем осмотрите само сопло, предварительно очистив его от налипшего пластика металлической щеткой. Ищите нагар, остатки старого филамента другого цвета или физические повреждения. Иногда проблема видна невооруженным глазом.

Если визуальный осмотр не дал однозначного ответа, переходим к тестовым пробам. Это активные действия, которые помогут понять, что происходит внутри хотэнда.

- Попытка ручной проталкивания филамента. Это самый быстрый и информативный тест. Нагрейте хотэнд до рабочей температуры для используемого пластика. Ослабьте прижимной механизм экструдера и попробуйте аккуратно протолкнуть нить филамента вручную. Если пластик выходит из сопла ровной и тонкой струйкой, скорее всего, проблема не в засоре, а в механизме подачи. Если же филамент идет с большим трудом, выходит криво, с пузырями или не выходит совсем, вы столкнулись с засором.

- Экструдерный тест через меню принтера. Используйте функцию «Extrude» или «Move Axis» в меню принтера, чтобы подать 10-20 мм пластика. Наблюдайте за процессом. Слушайте мотор экструдера. Щелчки или пропуски шагов (когда шестерня пытается протолкнуть пруток, но не может) — верный признак слишком высокого сопротивления в зоне плавления.

- Цветное тестирование. Загрузите филамент контрастного цвета. Например, после черного PLA загрузите белый. Пропустите новый пластик через сопло. Если на выходе долгое время идут смешанные цвета или грязные вкрапления, это говорит о том, что в сопле скопились остатки старого материала, которые и вызывают проблему.

Для более глубокого анализа в условиях производства полезно обращаться к лог-файлам и параметрам печати. Если вы используете системы управления печатью вроде OctoPrint или Klipper, изучите графики температуры и логи консоли. Резкие колебания температуры хотэнда или ошибки, связанные с нагревом, могут указывать на проблемы с термистором, которые ошибочно принимают за засор. Анализ G-кода поможет выявить, не возникла ли проблема после смены параметров, например, резкого увеличения скорости печати или изменения настроек ретракта.

Важно уметь отличать частичный засор от полного. Это определяет дальнейшую стратегию ремонта.

- При частичном засоре пластик все еще подается, но в недостаточном объеме. Вы будете наблюдать ухудшение качества поверхности, пропуски в заполнении, очень тонкие нити (так называемую «паутину») и слышать периодические щелчки мотора экструдера. Поток материала снижен, но не равен нулю.

- При полном (полоном) засоре подача пластика прекращается полностью. Мотор экструдера будет издавать громкий треск, пытаясь протолкнуть филамент, либо шестерня начнет «слизывать» пруток, образуя на нем выемку. В некоторых случаях умная прошивка принтера остановит печать с ошибкой.

Для профессиональной диагностики в бизнес-среде используется ряд инструментов и индикаторов:

- Термопара или внешний термистор. Позволяют проверить, соответствует ли реальная температура сопла той, что отображается на экране принтера. Отклонение даже в 10-15°C может быть критичным.

- Амперметр мотора экструдера. Подключив его в разрыв цепи, можно отслеживать ток, потребляемый двигателем. Резкий рост тока свидетельствует о повышенной нагрузке, то есть о сопротивлении в сопле.

- Микроскоп или мощная лупа. Незаменимы для осмотра кончика сопла на предмет износа, особенно при работе с абразивными композитами. Изношенное или деформированное отверстие часто становится причиной нестабильной экструзии.

- Калибровочный G-code (тест эжекции). Простой скрипт, который подает определенное количество пластика (например, 100 мм) с заданной скоростью. Измерив длину вышедшего прутка, можно точно оценить процент недоэкструзии.

- Фото и видеофиксация. Если диагностику проводит удаленный сервисный инженер, качественные снимки проблемной печати и видео процесса экструзии помогут быстро и точно поставить «диагноз».

Безопасность при диагностике

Работы с нагретым хотэндом требуют предельной осторожности. Температура в 200-250°C вызывает мгновенный и глубокий ожог. Всегда используйте термостойкие перчатки и инструменты с длинными ручками (пинцет, плоскогубцы). Не прикасайтесь к нагревательному блоку и соплу голыми руками. Перед любыми манипуляциями убедитесь, что принтер стоит на устойчивой поверхности.

Для удобства диагностики и ручного проталкивания рекомендуется использовать температуры, при которых пластик достаточно вязкий, чтобы его можно было контролировать.

| Материал | Ориентировочная температура для диагностики, °C |

|---|---|

| PLA | 200-210 |

| PETG | 230-240 |

| ABS | 240-250 |

| Nylon | 250-260 |

| TPU | 210-220 |

Правильно поставленный диагноз — это половина решения проблемы. Потратив несколько минут на последовательную проверку, вы сможете точно определить характер засора и выбрать наиболее эффективный метод его устранения, о которых мы поговорим в следующей главе.

Практические методы прочистки сопла в полевых и сервисных условиях

Когда диагноз поставлен и причина засора ясна, пора переходить к действиям. В бизнесе время — это деньги, поэтому методы очистки должны быть не только эффективными, но и соответствовать ситуации. Одно дело — срочно реанимировать принтер для завершения заказа клиента, и совсем другое — проводить плановое сервисное обслуживание на производстве. Рассмотрим арсенал доступных средств, от быстрых «полевых» решений до капитальной чистки в сервисных условиях.

Быстрые полевые приёмы для экстренных ситуаций

Эти методы идеальны, когда нужно восстановить печать за 5–15 минут. Они не гарантируют идеальной чистоты, но позволяют быстро вернуться в строй.

- Прочистка иглой. Самый оперативный способ борьбы с частичным засором.

- Нагрейте хотэнд до рабочей температуры используемого пластика (например, 210°C для PLA).

- Аккуратно вставьте в отверстие сопла специальную иглу для чистки. Для сопла 0.4 мм подойдёт игла диаметром 0.3–0.35 мм. Часто для этих целей используют тонкие акупунктурные иглы.

- Несколькими вращательными и поступательными движениями разрушьте пробку из нагара.

- Вручную протолкните немного филамента через сопло, чтобы вытолкнуть остатки грязи. Пластик должен выходить ровной, гладкой струйкой.

- Прогрев и ручное проталкивание. Если засор не поддаётся игле, можно попробовать «пробить» его давлением.

- Увеличьте температуру сопла на 10–20°C выше стандартной рабочей температуры для данного материала. Это снизит вязкость расплава.

- Отключите шаговый двигатель экструдера или ослабьте прижимной механизм.

- Вручную с усилием протолкните филамент через хотэнд. Если засор поддался, вы увидите, как из сопла выходит утолщённая струя пластика, возможно, с тёмными вкраплениями.

- Верните температуру к нормальным значениям и пропустите ещё 10–15 см филамента для стабилизации потока.

- Чистка внешней поверхности. Налипший на сопло пластик может не только пачкать модель, но и мешать нормальному теплообмену. Нагрейте сопло до 100–120°C и аккуратно счистите нагар латунной щёткой. Важно: действуйте осторожно, чтобы не повредить провода термистора и нагревателя.

Cold Pull (Атомная вытяжка): глубокая очистка без разборки

Этот метод гораздо эффективнее полевых приёмов и отлично подходит для плановой профилактики или удаления сложных засоров. Суть в том, чтобы расплавленный пластик захватил весь мусор внутри сопла, а затем был извлечён в полузастывшем состоянии.

Пошаговый алгоритм:

- Нагрейте хотэнд до стандартной температуры печати для материала, который был загружен последним.

- Вручную протолкните немного пластика, чтобы он заполнил всю внутреннюю полость сопла.

- Отключите нагрев и дайте соплу остыть до определённой температуры. Этот параметр критически важен и зависит от материала:

- PLA: 90–120°C.

- PETG: 120–160°C.

- ABS: 140–160°C.

- Nylon: 150–200°C.

- Достигнув нужной температуры, резким, но уверенным движением вытяните филамент из экструдера.

- Осмотрите кончик вытянутой нити. Он должен представлять собой точный слепок внутренней части сопла. На нём будут видны частицы нагара и грязи.

- Отрежьте грязный кончик и повторите процедуру 3–5 раз, пока слепок не станет абсолютно чистым.

Для чистки лучше всего подходит нейлон или специальная чистящая нить, так как они имеют широкий диапазон температур плавления и хорошо цепляют инородные частицы.

Химические и сервисные методы

Когда ничего не помогает, или в рамках планового ТО, применяются более радикальные методы, требующие демонтажа сопла.

Ключевое правило безопасности: откручивать и закручивать сопло можно только в горячем состоянии (при рабочей температуре)! При этом обязательно придерживайте нагревательный блок вторым ключом, чтобы не повредить термобарьер. Попытка открутить холодное сопло почти гарантированно приведёт к его поломке или срыву резьбы.

- Химическая очистка. Эффективна, но подходит не для всех материалов. Для ABS-пластика сопло можно замочить в ацетоне на 15–30 минут. Растворитель полностью размягчит остатки пластика. Для PLA этот метод бесполезен, так как он не растворяется в доступных растворителях. Работы с ацетоном проводите в хорошо проветриваемом помещении и используйте защитные перчатки.

- Механическая чистка и ультразвуковая ванна. Демонтированное сопло можно очистить механически с помощью свёрл подходящего диаметра, но это требует большой аккуратности, чтобы не повредить внутреннюю геометрию. Гораздо безопаснее и эффективнее использовать ультразвуковую ванну со специальным чистящим раствором. Она удаляет даже самые стойкие отложения нагара.

Замена сопла: когда ремонт нецелесообразен

Иногда проще и дешевле заменить сопло, чем пытаться его очистить. Полная замена рекомендуется в следующих случаях:

- После многократных засоров, которые не устраняются простыми методами.

- При видимом износе отверстия (оно становится овальным), что ухудшает качество печати.

- При переходе на печать абразивными композитами (с углеволокном, металлом, деревом).

Выбор материала сопла напрямую влияет на его срок службы и стоимость.

- Латунь: стандарт для большинства филаментов (PLA, PETG, ABS). Дешёвое, отличная теплопроводность. Быстро изнашивается абразивами.

- Закалённая сталь: хороший выбор для композитов. Долговечнее латуни, но имеет меньшую теплопроводность, что может потребовать повышения температуры печати на 5–10°C.

- Твёрдый сплав (карбид вольфрама) или с рубиновым наконечником: премиум-сегмент для промышленного использования с самыми агрессивными абразивами. Максимальная износостойкость и стабильность, но высокая цена.

В бизнес-процессах важно иметь запас сопел разных типов. Срочная замена на новое сопло занимает 10 минут и минимизирует простой, а старое можно отправить на плановую чистку или утилизировать.

Часто задаваемые вопросы по засорам сопла

Даже при идеально отлаженных процессах у операторов и руководителей производств возникают типовые вопросы. Мы собрали самые частые из них и подготовили развернутые ответы, которые помогут быстро сориентироваться в сложной ситуации и вернуться к работе.

- Как понять, что сопло частично засорено?

Частичный засор – коварная проблема, которая не останавливает печать, но портит качество и может привести к полному отказу в самый неподходящий момент. Основные признаки: неравномерная экструзия (слои получаются то тонкими, то с пропусками), характерное пощелкивание мотора экструдера, который не может протолкнуть филамент, а также появление «паутины» или шероховатой поверхности на модели. Визуально выходящая из сопла нить пластика может быть тоньше обычного или закручиваться в сторону. На производстве для точной диагностики можно отслеживать ток мотора экструдера. Его скачки выше номинальных 0.8–1.0 А указывают на повышенное сопротивление в хотэнде. Это первый сигнал для проведения профилактической чистки, например, методом холодной протяжки (cold pull), описанным в предыдущем разделе.

- Можно ли использовать ацетон для PLA?

Категорически нет. Ацетон эффективен только для растворения ABS, HIPS и некоторых других стирол-содержащих пластиков. PLA (полилактид) химически стоек к ацетону. Попытка замочить сопло с остатками PLA в ацетоне не даст никакого результата. Более того, если на хотэнде есть пластиковые детали из ABS (например, кожух вентилятора), пары ацетона могут их повредить. Для очистки сопла от PLA используйте исключительно механические методы: прочистку иглой, cold pull или, в крайнем случае, полную замену. Это безопаснее и эффективнее.

- Как часто менять сопло на производстве?

Частота замены – это баланс между расходами на комплектующие и стоимостью простоя или брака. Для стандартных латунных сопел при печати неабразивными материалами (PLA, PETG, ABS) рекомендуемый интервал замены составляет 80–120 часов активной печати. При использовании композитных филаментов с углеволокном, металлом или деревом, ресурс латунного сопла сокращается до 20–50 часов. Не ждите полного отказа. Внедрите плановую замену в график технического обслуживания. Это позволит избежать брака при выполнении крупных заказов и поддерживать стабильно высокое качество печати. Ведение журнала наработки каждого сопла – отличная практика для любого производства.

- Подойдёт ли cold pull для PETG?

Да, метод холодной протяжки отлично работает для PETG, но требует большей точности, чем с PLA. PETG более вязкий и липкий. Ключевой момент – правильная температура вытягивания, которая обычно находится в диапазоне 120–160°C. Если температура будет слишком высокой, филамент просто растянется и порвется. Если слишком низкой – вы не сможете его вытянуть. Начинайте с прогрева до стандартной рабочей температуры (230–250°C), протолкните немного пластика вручную, а затем охладите до указанного диапазона и плавно, но уверенно тяните нить. Для повышения эффективности можно использовать специальный чистящий филамент или нейлон, который лучше захватывает частицы нагара.

- Какие сопла лучше для композитных филаментов?

Стандартные латунные сопла абсолютно не подходят для печати абразивными композитами. Частицы углеволокна, стекла или металла действуют как наждачная бумага, стачивая отверстие сопла за считанные часы. Для таких задач необходимо использовать сопла из износостойких материалов. Хорошим выбором будут сопла из закаленной стали. Они значительно долговечнее латунных. Для промышленных объемов и максимальной надежности стоит рассмотреть сопла из карбида вольфрама или с рубиновым наконечником. Они дороже, но их ресурс измеряется сотнями, а то и тысячами часов печати, что в итоге снижает общую стоимость владения оборудованием.

- Как хранить филамент, чтобы не было засоров?

Влажный филамент – одна из главных причин засоров, которые сложно диагностировать. Пластик, впитавший влагу из воздуха, при нагреве в хотэнде вскипает. Образующиеся пузырьки пара создают пробки и приводят к неравномерной экструзии. Храните филамент в герметичных контейнерах или специальных вакуумных пакетах с силикагелем. Оптимальный уровень влажности для хранения – менее 10%. Для производств, где катушки находятся на принтерах подолгу, настоятельно рекомендуется использовать сушильные шкафы или станции активной сушки филамента. Особенно это критично для гигроскопичных материалов, таких как Nylon, PVA и PETG.

- Нужна ли замена PTFE трубки?

В принтерах с боуден-экструдером и в некоторых конструкциях хотэндов PTFE (тефлоновая) трубка является расходным материалом. Со временем она изнашивается от трения филамента, а при температурах выше 250°C начинает деградировать, выделяя микрочастицы, которые забивают сопло. Рекомендуется проводить визуальный осмотр трубки каждые 150–200 часов печати. Если вы видите потемнение, деформацию или сужение внутреннего канала, трубку необходимо заменить. Своевременная замена PTFE трубки – недорогая профилактическая мера, которая убережет от множества проблем с подачей пластика.

- Как быстро восстановить печать при срочном заказе?

Время – деньги, особенно когда горит заказ. При возникновении засора действуйте по заранее подготовленному плану.

- Быстрая диагностика. Попробуйте протолкнуть филамент вручную. Если не идет, проблема серьезная.

- Полевая чистка. Используйте иглу подходящего диаметра для быстрой прочистки отверстия. Это может занять 1–2 минуты и часто помогает при небольших засорах.

- Быстрая замена. Если чистка иглой не помогла, не тратьте время на долгие процедуры. Самый быстрый способ – полная замена сопла. На производстве всегда должен быть запас чистых сопел нужного диаметра. Опытный оператор меняет сопло за 5–10 минут. Для максимальной скорости можно держать в запасе полностью собранный и проверенный хотэнд в сборе.

Такой подход минимизирует простой и позволяет оперативно возобновить печать.

Итоги и рекомендации для бизнеса

Подводя черту под всем сказанным, становится очевидно, что засор сопла – это не просто техническая неприятность. Для бизнеса это прямые убытки, состоящие из простоя оборудования, сорванных сроков и испорченных материалов. Реактивный подход, когда проблема решается по факту её возникновения, в долгосрочной перспективе всегда проигрывает системной профилактике. Превращение знаний о причинах и методах прочистки в чёткий рабочий регламент – вот ключ к стабильности и предсказуемости вашего печатного производства.

Чтобы перейти от теории к практике, предлагаю конкретный набор действий, который поможет выстроить надёжную систему защиты от засоров.

Внедрение стандартных операционных процедур (SOP)

Регламентируйте профилактическое обслуживание. Это должно стать такой же неотъемлемой частью рабочего процесса, как заправка филамента.

- Ежедневная проверка. Перед началом смены оператор проводит визуальный осмотр сопла и хотэнда на предмет налипшего пластика и внешних загрязнений. Это занимает не более пяти минут, но помогает выявить проблему на самой ранней стадии.

- Еженедельная процедура Cold Pull. Для принтеров, работающих в режиме высокой нагрузки или с частой сменой материалов, эта процедура обязательна. Она эффективно удаляет мелкие частицы и нагар, которые ещё не привели к полному засору, но уже ухудшают качество печати.

- Ежемесячная инспекция или замена сопел. Особенно актуально при работе с композитными или абразивными материалами. Латунные сопла имеют ограниченный ресурс. Плановая замена или глубокая чистка с демонтажем предотвратит внезапную остановку печати на середине важного заказа.

Формирование обязательного запаса запчастей и инструментов

Ваша ремзона должна быть готова к любой ситуации. Ожидание доставки нужной детали – это недопустимая роскошь. Ваш обязательный список:

- Запас сопел. Держите на складе сопла самых ходовых диаметров (0.4 мм, 0.6 мм) и из разных материалов (латунь для стандартных пластиков, закалённая сталь или с рубиновым наконечником для абразивов).

- Инструменты для чистки. Набор игл разного диаметра, специальная очистительная нить (cleaning filament), термостойкие перчатки и пинцет.

- Оборудование для глубокой очистки и подготовки. Небольшая ультразвуковая ванна для очистки снятых сопел и сушильные шкафы для филамента – это инвестиция, которая многократно окупается снижением брака из-за влаги в пластике.

- Расходники. Сменные PTFE-вставки для хотэндов, термопаста, новые термобарьеры.

Ключевые показатели эффективности (KPI) для контроля

Чтобы понимать, насколько эффективны ваши меры, нужно их измерять. Введите три простых KPI:

- MTTR (Mean Time To Repair). Среднее время на восстановление после сбоя. Ваша цель – сократить это время до 15-20 минут, включая диагностику и замену сопла.

- MTBF (Mean Time Between Failures). Среднее время между отказами. При правильной профилактике этот показатель для засоров должен составлять не менее 100-120 часов чистой печати.

- Процент брака из-за засоров. Отслеживайте, какая доля заказов уходит в брак именно по этой причине. Целевой показатель для отлаженного производства – не более 3%.

Обучение персонала и план действий при срочном заказе

Даже лучшие инструкции бесполезны, если сотрудники не умеют ими пользоваться. Разработайте простую программу обучения, включающую теорию и практику по всем видам чистки и обслуживания. Для экстренных ситуаций подготовьте ламинированный чек-лист, который должен висеть возле каждого принтера:

- Визуально оценить состояние сопла. Есть ли нагар?

- Попробовать протолкнуть филамент вручную. Идёт ли пластик?

- Провести быструю чистку иглой.

- Если не помогло – выполнить процедуру Cold Pull.

- Если проблема осталась – заменить сопло на новое из запаса.

- Запустить тестовую печать на 5 минут.

Экономическое обоснование и план внедрения

Инвестиции в профилактику всегда вызывают вопросы у руководства. Подготовьте простой расчёт. Сравните стоимость часа простоя вашего оборудования (включая упущенную выгоду) со стоимостью набора запасных сопел и часа времени, потраченного на плановое обслуживание. Разница будет очевидна. Простой из-за засора на линии из пяти принтеров может стоить десятки тысяч рублей в день, тогда как месячный бюджет на профилактику редко превысит несколько тысяч.

Примерный план внедрения на 1 месяц для малого производства (3-5 принтеров):

- Неделя 1. Аудит текущего состояния. Разработка и утверждение SOP. Составление списка необходимых запчастей и инструментов.

- Неделя 2. Закупка всего необходимого. Проведение первичного обучения для всех операторов.

- Неделя 3. Внедрение ежедневных и еженедельных процедур. Начало ведения журнала инцидентов.

- Неделя 4. Проведение первой плановой ежемесячной инспекции. Сбор данных по KPI и анализ первых результатов.

В конечном счёте, управление парком 3D-принтеров в бизнесе мало чем отличается от управления любым другим производственным активом. Системный подход, регулярная профилактика и учёт инцидентов – три столпа, на которых держится стабильность. Не ждите, пока очередной засор остановит выполнение важного заказа. Начните выстраивать свою систему обслуживания уже сегодня.

Источники

- Забилось сопло в 3D принтере, что делать? Прочистка … — Чаще всего проблемы возникают не по вине сопел, а по внешним причинам: неправильный уровень первого слоя, недостаточная или слишком высокая температура, грязь …

- Проблемы качества 3D-печати — Экструдер засорен Если в сопло подается пыльный филамент, все кончается засором. Есть еще несколько возможных причин засорения экструдера, так что, пожалуйста, …

- Забивается сопло при 3D-печати — Эта проблема может появиться, например, если будете часто переходить с PLA на ABS. Небольшое количество PLA остается в сопле и нагревается выше своей нормальной …

- 3Д печать по технологии FDM: проблемы и их решение. … — Причиной засорения может быть низкое качество пластика, грязь, либо подгорание нити из-за высокой температуры печати. Для начала сопло нужно нагреть и …

- Дефекты 3д печати, проблемы 3d принтеров — экструдер не был заполнен перед печатью; · сопло начинает работать слишком близко к платформе; · засор экструдера; · неверный диаметр нити …

- ОСНОВНЫЕ ПРИЧИНЫ НАРУШЕНИЯ РАБОТЫ 3D- … — Автор: ЕС Грищенкова · 2023 — Причина засорения сопла заключается в том, что небольшой кусок филамента остается в сопле после замены катушек. Когда новая нить заправлена, …

- Как решить проблему недоэкструзии на 3D-принтере — При недостаточной экструзии во время печати выдавливается слишком мало материала . Это приводит к появлению зазоров, отсутствию слоёв, …

- Как очистить сопла 3D-принтера — Неправильная температура: Установка неправильной температуры на экструдере 3D-принтера может быть еще одной причиной засорения сопла. Если темп …

- Проблемы, дефекты, ошибки 3D печати и варианты их … — Самые распространенные дефекты FDM печати, причины появления и способы борьбы с ними. Рассмотрим наиболее популярные ошибки в 3D-печати.

- Принтер часто прочищает сопло — Если в случае частых прочисток сопла во время печати появляется надпись «Пауза» — это значит, что срабатывает параметр «Мин. время слоя» в настройках …