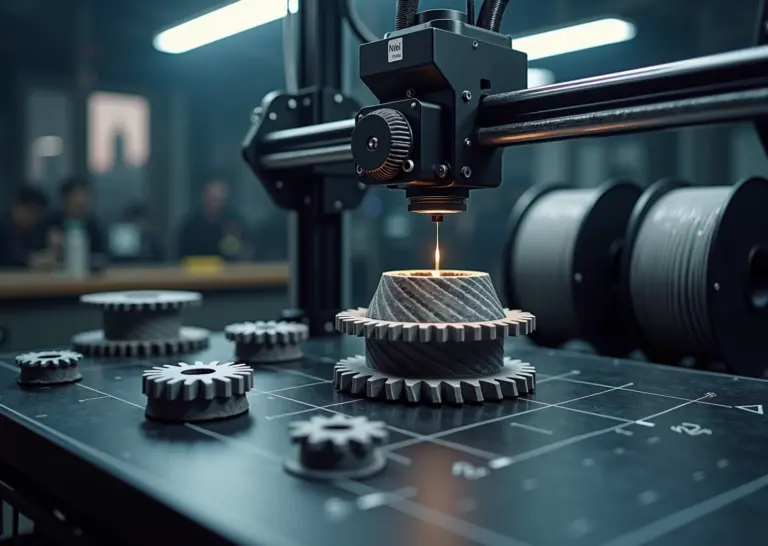

В статье приведён полный гид по трём популярным пластикам для FDM‑печати — PLA, ABS и PETG — с акцентом на бизнес‑задачи: выбор материала, оптимальные настройки печати, постобработка, соответствие стандартам и реальные кейсы применения. Материал поможет предпринимателю оценить риски, себестоимость и практическую пригодность каждого пластика для прототипирования, мелкосерийного производства и готовых продуктов. Уделим внимание экономике, здравоохранению и экологическим аспектам.

Ключевые свойства PLA ABS PETG

Чтобы сделать правильный выбор между PLA, ABS и PETG, нужно понимать не только их поведение в принтере, но и их внутреннюю природу. Эти три пластика, хоть и являются термопластами, фундаментально различаются по химическому строению, что напрямую определяет их прочность, термостойкость и долговечность.

Химическая природа и базовые модификации

PLA (Полилактид или полимолочная кислота). Это полиэфир, который получают из возобновляемого сырья, например, кукурузного крахмала или сахарного тростника. В чистом виде, так называемый стереочистый PLA, довольно хрупкий. Поэтому большинство филаментов на рынке являются смесями, или PLA-blend. В них добавляют пластификаторы и другие полимеры для повышения ударной вязкости и гибкости. Такие материалы часто маркируют как PLA+, Tough PLA или PLA Pro. Их свойства могут заметно отличаться от базового PLA, приближаясь по некоторым параметрам к PETG.

ABS (Акрилонитрилбутадиенстирол). Это сополимер, состоящий из трёх мономеров. Акрилонитрил придаёт ему химическую стойкость и твёрдость. Бутадиен обеспечивает ударную вязкость и эластичность. Стирол даёт жёсткость и глянцевую поверхность. Соотношение этих компонентов определяет конечные свойства. Для промышленных задач часто используют ABS с наполнителями, такими как углеродное или стекловолокно. Эти добавки значительно повышают модуль упругости и термостойкость, но делают филамент абразивным для стандартных латунных сопел.

PETG (Полиэтилентерефталат-гликоль). Это модифицированная версия PET, из которого делают пластиковые бутылки. Введение гликоля в молекулярную цепь мешает кристаллизации полимера при нагреве и охлаждении. В результате PETG остаётся аморфным, что делает его более прочным, менее хрупким и прозрачным по сравнению с PET. Он не мутнеет при печати и обладает отличной химической стойкостью, унаследованной от своего «родителя».

Ключевые физико-механические свойства

Сравнение числовых параметров помогает объективно оценить, какой материал лучше подходит для конкретной задачи. Важно помнить, что значения могут варьироваться в зависимости от производителя и конкретной марки филамента. Всегда проверяйте техническую документацию (Technical Data Sheet, TDS) от поставщика.

| Свойство | PLA | ABS | PETG | Единицы / Стандарт |

|---|---|---|---|---|

| Тип полимера | Полиэфир (биоразлагаемый) | Терполимер (нефтепродукт) | Сополиэфир (модифицированный) | — |

| Температура стеклования (Tg) | 55 – 65 | ~105 | 70 – 80 | °C |

| Рекомендуемая температура печати | 190 – 220 | 220 – 250 | 230 – 250 | °C (сопло) |

| Плотность | ~1.24 | ~1.04 | ~1.27 | г/см³ |

| Модуль упругости (жёсткость) | ~3800 | ~1350 | ~2500 | МПа / ISO 527 |

| Предел прочности при растяжении | 50 – 60 | 30 – 36 | 40 – 50 | МПа / ISO 527 |

| Относительное удлинение при разрыве | ~4% | ~11% | 10 – 15% | % / ISO 527 |

| Ударная вязкость (по Изоду) | Низкая (1.5–2) | Высокая (~15) | Средняя (5–7) | кДж/м² / ISO 180 |

| Макс. температура эксплуатации | ~60°C | до 100°C | ~80°C | °C (без нагрузки) |

Поведение в реальных условиях эксплуатации

Термостойкость и сопротивление ползучести. Здесь явный лидер — ABS. Его высокая температура стеклования (Tg) позволяет использовать детали в автомобилях или корпусах электроники, где возможен нагрев до 100°C. PETG занимает промежуточное положение, выдерживая до 80°C. PLA же начинает размягчаться уже при 60°C, что делает его непригодным для любых изделий, подверженных даже умеренному нагреву. Сопротивление ползучести (деформация под постоянной нагрузкой) у ABS также выше, чем у PLA и PETG.

Химическая стойкость и влагопоглощение. PETG обладает лучшей устойчивостью к кислотам, щелочам, маслам и многим растворителям. ABS также неплохо сопротивляется химикатам, но уязвим к ацетону, что, впрочем, используется для постобработки. PLA наименее стоек и может разрушаться под действием даже слабых растворителей.

Все три пластика гигроскопичны, то есть впитывают влагу из воздуха. PETG и PLA впитывают влагу активнее, чем ABS. Напитавшийся влагой филамент приводит к дефектам печати и снижению прочности детали. Поэтому сушка материала перед печатью — обязательное условие для качественного производства.

Стабильность размеров. PLA имеет минимальную усадку, что делает его самым простым в печати. PETG даёт небольшую усадку, но она предсказуема. ABS же сильно усаживается при остывании (до 0.8%), что вызывает деформацию углов (warping) и растрескивание модели. Для печати ABS необходим принтер с закрытой камерой.

Экология и безопасность. Биодеградация PLA — это маркетинговый ход с оговорками. Он разлагается только в условиях промышленного компостирования при высокой температуре и влажности, а не в земле на даче. При печати все пластики выделяют летучие органические соединения (VOC) и ультрамелкие частицы. ABS — самый токсичный, он выделяет стирол. PLA и PETG значительно безопаснее, но хорошая вентиляция в рабочем помещении всё равно необходима.

Рекомендации по выбору и тестированию

- Для прототипов, макетов и декоративных изделий, где важен внешний вид и простота печати, выбирайте PLA. Он жёсткий, но хрупкий.

- Для функциональных деталей, подверженных ударам и нагреву (корпуса, крепления, автомобильные компоненты), лучше всего подходит ABS. Он требует более сложной настройки печати.

- Для универсальных задач, где нужен баланс прочности, гибкости, химической стойкости и относительной простоты печати, PETG является золотой серединой. Он отлично подходит для механических деталей, контейнеров и изделий, контактирующих с водой. PETG также лучший выбор для печати полупрозрачных объектов.

При закупке филамента для бизнеса не доверяйте только названию на коробке. Запросите у поставщика TDS (Technical Data Sheet) и MSDS (Material Safety Data Sheet). Для проверки качества новой партии проведите тестовую печать стандартной калибровочной модели (например, Benchy или калибровочный куб). Оцените точность размеров, качество поверхности и межслойную адгезию, попытавшись сломать деталь. Это простой, но эффективный способ убедиться в стабильности свойств материала от партии к партии. Для более глубокого анализа можно заказать испытания образцов в лаборатории по стандартам ISO или ASTM. Ссылки на актуальные таблицы свойств часто можно найти на сайтах вроде Simplify3D Material Properties Table.

Оптимальные настройки печати и предотвращение дефектов

Правильно подобранные свойства материала, о которых мы говорили ранее, это лишь половина успеха. Вторая половина кроется в мастерстве настройки принтера и умении предвидеть и устранять дефекты. Даже самый лучший филамент может дать плачевный результат при неверных параметрах. Давайте разберем, как выжать максимум из PLA, ABS и PETG на практике.

Базовые параметры печати для каждого материала

Чтобы систематизировать подход, начнем с ключевых настроек в слайсере. Эти значения являются отправной точкой; для каждого конкретного принтера и марки филамента может потребоваться небольшая корректировка.

| Параметр | PLA | ABS | PETG |

|---|---|---|---|

| Температура сопла, °C | 190–220 | 220–250 | 230–250 |

| Температура стола, °C | 50–70 | 90–110 | 70–85 |

| Охлаждение (обдув) | 100% (кроме первых слоев) | 0–20% (минимальное или выключено) | 30–50% (умеренное) |

| Скорость печати, мм/с | 40–70 | 30–60 | 40–60 |

| Ретракция (откат), мм | 3–6 (для Bowden), 1–2 (для Direct) | 4–7 (для Bowden), 1–3 (для Direct) | 1–3 (для Bowden), 0.5–1.5 (для Direct) |

| Коэффициент подачи (Flow) | 95–105% | 90–100% | 95–105% |

Важное замечание по адгезии. PLA наименее капризен и хорошо ложится на чистое стекло, PEI-покрытие или синий малярный скотч. Для надежности можно использовать клей-карандаш на основе PVA. PETG обладает высокой адгезией и может повредить покрытие стола при снятии детали. На стекле или PEI-листе рекомендуется использовать разделительный слой, например, тот же клей-карандаш или лак для волос. ABS требует максимального сцепления с поверхностью. Идеальный вариант это PEI-покрытие, каптон или специальное покрытие BuildTak. На стекле можно использовать ABS-сок (раствор ABS в ацетоне).

Влияние окружения и подготовка материала

Корпус (энклозур). Для PLA он не нужен. Для PETG может быть полезен для защиты от пыли и поддержания стабильной температуры, но не обязателен. Для ABS закрытый корпус является критически важным. Этот материал имеет высокую усадку, и любой сквозняк или перепад температуры приведет к деформации (warping) и растрескиванию модели по слоям. Внутри корпуса должна поддерживаться температура 40–50 °C.

Сушка филамента. Все три пластика гигроскопичны, то есть впитывают влагу из воздуха. Влажный филамент — прямой путь к браку.

- Признаки влаги. Вы слышите характерное шипение или щелчки при выходе пластика из сопла. Поверхность детали получается шероховатой, с пузырьками, появляются обильные «волосы» (stringing), а межслойная адгезия резко падает.

- Протоколы сушки. Используйте специальную сушилку для филамента или бытовую духовку с конвекцией (с осторожностью).

- PLA. 45–50 °C в течение 4–6 часов.

- ABS. 80–90 °C в течение 2–4 часов.

- PETG. 65–70 °C в течение 4 часов.

- Хранение. После сушки храните катушки в герметичных пакетах или контейнерах с силикагелем.

Борьба с типичными дефектами

- Деформация и растрескивание (Warping & Cracking). Основная проблема ABS. Причина в неравномерном остывании и высокой усадке. Решение. Используйте закрытый корпус, увеличьте температуру стола, добавьте в слайсере «юбку» (brim) или «подложку» (raft) для увеличения площади контакта с поверхностью. Убедитесь, что обдув выключен.

- Нитевидность («волосы», Stringing). Чаще всего встречается у PETG. Причина в вытекании пластика из сопла при перемещениях. Решение. Точно настройте ретракцию. Для PETG начните с малого расстояния (1–2 мм) и увеличьте скорость отката. Также может помочь небольшое снижение температуры печати и увеличение скорости холостых перемещений (travel speed) до 150–200 мм/с.

- «Слоновья нога» (Elephant Foot). Первые слои детали расплющиваются и становятся шире остальных. Причина в слишком маленьком зазоре между соплом и столом или в завышенной температуре стола. Решение. Сделайте калибровку оси Z, немного увеличив зазор. Уменьшите температуру стола на 5 °C после печати первых слоев. В некоторых слайсерах есть опция «Horizontal Expansion» для первого слоя, установите отрицательное значение (например, -0.1 мм).

- Плохая адгезия между слоями (Delamination). Слои легко разделяются. Причина в недостаточной температуре печати или слишком сильном обдуве. Решение. Увеличьте температуру сопла на 5–10 °C. Уменьшите скорость вентилятора обдува, особенно для ABS и PETG. Проверьте, не влажный ли филамент.

Рецепты настроек для конкретных задач

1. Высокоточная мелкая детализация (например, миниатюры).

- Материал. PLA.

- Сопло. 0.25 мм (потребуется закаленное, если пластик с абразивом).

- Высота слоя. 0.08–0.12 мм.

- Скорость печати. 30–40 мм/с.

- Температура. Нижняя граница диапазона для вашего PLA (например, 190–200 °C), чтобы избежать «соплей».

- Охлаждение. 100% после первых слоев.

2. Прочные функциональные детали (кронштейны, корпуса).

- Материал. PETG или ABS.

- Сопло. 0.4–0.6 мм.

- Высота слоя. 0.2–0.28 мм.

- Количество периметров (стенок). 3–5.

- Заполнение (Infill). 40–80% (тип Gyroid или Cubic).

- Температура. Верхняя граница диапазона (например, 245 °C для PETG) для максимальной адгезии слоев.

- Охлаждение. Минимальное или отсутствует для ABS, умеренное для PETG.

3. Прозрачные элементы из PETG.

- Материал. Натуральный (неокрашенный) PETG.

- Сопло. 0.6 мм или больше.

- Высота слоя. 0.3 мм или выше (чем толще слой, тем меньше внутренних преломлений света).

- Скорость печати. Очень медленная, 20–30 мм/с.

- Температура. Максимально высокая, на грани кипения (250–255 °C).

- Охлаждение. Выключено.

- Заполнение. 100%, тип «концентрический».

- Ширина экструзии. 120–150% от диаметра сопла.

Калибровка и автоматизация для бизнеса

Для серийного производства ключевую роль играет повторяемость результата.

- Калибровка. Регулярно проводите калибровку стола и шагов подачи экструдера (E-steps). Неточная подача приводит к недоэкструзии или переэкструзии, что напрямую влияет на размеры и прочность детали.

- Профили принтеров. Для каждой комбинации «принтер-материал-задача» создавайте и сохраняйте отлаженный профиль в слайсере. Это исключает человеческий фактор при запуске новой партии.

- Контроль первого слоя. Используйте системы удаленного мониторинга (например, на базе OctoPrint с камерой) для проверки качества первого слоя. Это позволяет остановить неудачную печать на раннем этапе, экономя время и материал.

- Журналирование и валидация. Ведите журнал параметров для каждой партии. При получении новой катушки филамента, даже от проверенного поставщика, печатайте небольшой тестовый объект (например, калибровочный куб) для валидации и, при необходимости, корректировки профиля. Это гарантирует стабильность качества от партии к партии.

Постобработка улучшение свойств и финишная отделка

Печать — это только половина дела. Для бизнеса настоящий потенциал FDM-технологии раскрывается на этапе постобработки, когда сырая заготовка превращается в готовый продукт с заданными свойствами и товарным видом. Рассмотрим ключевые методы, которые превратят ваши изделия из PLA, ABS и PETG в функциональные и эстетически привлекательные товары.

Термообработка для улучшения свойств

Отжиг, или анилирование, — это процесс контролируемого нагрева и последующего охлаждения детали для снятия внутренних напряжений и изменения кристаллической структуры материала. Этот метод особенно эффективен для PLA, позволяя значительно повысить его теплостойкость.

- PLA: Стандартный PLA размягчается уже при 60 °C. После отжига его термостойкость может вырасти до 80-90 °C. Процесс прост: поместите деталь в духовку на жаропрочной подложке (например, стекле) и нагрейте до температуры 60–80 °C. Время выдержки — от 30 до 120 минут, в зависимости от толщины стенок. Важнейший нюанс — усадка. В процессе кристаллизации деталь уменьшится в размерах. На практике усадка по осям X и Y может достигать 2-3%, а по оси Z — до 1%. Чтобы это компенсировать, модель перед печатью необходимо масштабировать в слайсере на соответствующий процент. Рекомендую провести тесты на небольших кубиках, чтобы точно определить коэффициент усадки для вашего конкретного филамента.

- ABS и PETG: Для этих материалов отжиг тоже полезен, но его основная цель — снятие внутренних напряжений, которые возникают при печати. Это повышает прочность детали и её устойчивость к растрескиванию. Режим для ABS: 1-2 часа при 100–110 °C. Для PETG: 1 час при 75-80 °C. Усадка у них значительно меньше, чем у PLA.

Химическая и механическая финишная отделка

Гладкая поверхность — частое требование для корпусов, сувениров и функциональных деталей.

Химическая обработка ABS: Это классика жанра. Пары ацетона растворяют верхний слой пластика, сглаживая линии слоёв и создавая глянцевую, монолитную поверхность. Самый безопасный метод — паровая баня. Деталь подвешивается в герметичной ёмкости (например, стеклянной банке с металлической крышкой), на дно которой помещена смоченная ацетоном салфетка. Процесс занимает от 10 до 30 минут и требует постоянного визуального контроля. Важно: работайте в хорошо проветриваемом помещении и используйте средства защиты органов дыхания. Ацетон токсичен и легко воспламеняется.

Механическая шлифовка PLA и PETG: Эти материалы не реагируют на ацетон, поэтому их обрабатывают механически. Начните с наждачной бумаги с зернистостью 240–400, чтобы убрать основные неровности. Затем последовательно переходите к более мелкой зернистости: 600, 800 и 1200 для получения гладкой матовой поверхности. Для лучшего результата используйте мокрую шлифовку — она предотвращает забивание бумаги пластиковой пылью и даёт более чистый финиш.

Грунтовка и покраска: После шлифовки деталь готова к покраске. Для скрытия мелких дефектов и линий слоёв идеально подходит акриловый грунт-наполнитель в аэрозольном баллоне. Он создаёт ровную базу для краски. После высыхания грунта можно наносить акриловые, эмалевые или автомобильные краски. Для защиты от царапин и УФ-излучения покройте окрашенную деталь матовым или глянцевым лаком.

Эпоксидные и полиуретановые покрытия: Для максимальной прочности, герметичности и химической стойкости используйте двухкомпонентные эпоксидные или полиуретановые составы. Они наносятся кистью, полностью заполняют межслоевые пустоты и после полимеризации (обычно 24 часа) создают твёрдое, стекловидное покрытие. Этот метод незаменим для изделий, контактирующих с жидкостями, или для деталей, требующих высокой износостойкости.

Соединение деталей: от клея до сварки

Создание крупных или сложных объектов часто требует сборки из нескольких частей.

- Резьбовые вставки: Самый надёжный способ создания многоразовых резьбовых соединений. Используются вставки heat-set, которые вплавляются в заранее подготовленное отверстие с помощью паяльника с регулировкой температуры. Для ABS и PETG температура паяльника должна быть около 220-240 °C. Для PLA работайте быстрее и при более низкой температуре (около 200 °C), чтобы не расплавить пластик вокруг.

- Клеи:

- Цианоакрилат (CA, «суперклей»): Отлично подходит для PLA и PETG. Для ускорения схватывания используйте активатор.

- Эпоксидный клей: Универсальный вариант для всех трёх пластиков. Обеспечивает максимальную прочность и заполняет зазоры.

- Специализированные адгезивы: Для ABS можно использовать клеи на основе растворителей (дихлорметан), которые химически сваривают поверхности.

- Ультразвуковая сварка: Промышленный метод для серийного производства. Детали соединяются за счёт высокочастотных вибраций, которые локально плавят пластик в месте стыка. Наиболее эффективен для ABS и PETG.

Специальные требования: стерилизация, пищевой допуск и долговечность

Стерилизация и пищевой контакт: Стандартные PLA, ABS и PETG не являются пищебезопасными. Пористая структура поверхности способствует размножению бактерий, а в составе филамента могут быть небезопасные добавки. Для изделий, контактирующих с пищей, необходимо использовать сертифицированный филамент (ищите маркировку FDA или соответствие регламентам ЕС) и обязательно покрывать деталь пищебезопасной эпоксидной смолой. PLA не выдерживает стерилизацию в автоклаве. PETG и некоторые виды ABS могут подвергаться химической стерилизации, но для любого медицинского применения требуется лабораторная валидация и сертификация.

Защита и долговечность: Для изделий, эксплуатируемых на улице, обязательна защита от УФ-излучения. PLA под воздействием солнца быстро теряет прочность, ABS желтеет. Используйте краски и лаки с УФ-фильтрами. Для серийного производства функциональных деталей необходимо проводить тесты на долговечность, например, испытания на циклические нагрузки, чтобы определить ресурс изделия и дать клиентам гарантию.

Маркировка и упаковка: Готовое изделие для продажи должно быть промаркировано (логотип можно нанести гравировкой или сделать частью модели) и надёжно упаковано, чтобы избежать повреждений при транспортировке. Это финальный штрих, формирующий восприятие вашего продукта как профессионального решения, а не любительской поделки.

Бизнес сценарии практические кейсы и экономическая оценка

Теория — это прекрасно, но бизнес требует практики и цифр. Давайте перейдем от свойств пластиков к реальным деньгам и задачам. Как именно предприниматели в России и мире используют PLA, ABS и PETG для заработка? Разберем конкретные сценарии, посчитаем экономику и наметим план организации производства.

Прототипирование и быстрая итерация дизайна

Это классика жанра. Инженерному бюро или дизайн-студии нужно быстро проверить эргономику, собираемость и внешний вид нового продукта. Здесь нет равных PLA.

- Выбор материала: PLA — идеальный кандидат. Он дешев, печатается быстро и без капризов, не требует закрытой камеры и почти не дает усадки. Для визуальной оценки модели его прочности более чем достаточно.

- Экономическая оценка:

- Себестоимость: Возьмем прототип корпуса размером 10x10x5 см весом 100 г. При цене PLA 1000 ₽/кг стоимость пластика составит 100 ₽. Печать займет около 4 часов. Принтер мощностью 120 Вт потребит ~0.5 кВт·ч, что при тарифе 5 ₽/кВт·ч добавит к себестоимости 2.5 ₽. Итого, сырье и электричество — 102.5 ₽.

- Трудозатраты: Постобработка минимальна. Снять поддержки займет 5–10 минут. Это практически нулевые затраты при наличии постоянного оператора.

- Кейс: Российский стартап по разработке кастомных геймпадов «GripTech» (название условное) сократил цикл разработки с 4 недель до 5 дней. Раньше они заказывали фрезерованные прототипы за 15 000–20 000 ₽ за штуку. Теперь печатают 3-4 итерации в день на PLA, тратя на каждую не более 200 ₽. ROI на покупку первого принтера (стоимостью 50 000 ₽) был достигнут за две недели.

Функциональные прототипы и инструменты для производства

Когда прототип должен выдерживать нагрузки, на сцену выходят PETG и ABS. Сюда же относятся джиги, калибры, лекала и другая производственная оснастка.

- Выбор материала: PETG — универсальный солдат. Он прочнее и термостойкее PLA, устойчив к маслам и многим растворителям, при этом печатается проще, чем ABS. ABS выбирают для деталей, работающих при температурах до 100 °C или требующих максимальной ударопрочности и возможности сглаживания ацетоном.

- Экономическая оценка:

- Себестоимость: Та же деталь (100 г) из PETG (1300 ₽/кг) обойдется в 130 ₽ пластика. Печать займет около 5 часов из-за более низких скоростей. Энергозатраты — около 3 ₽. Итого — 133 ₽. Для ABS (1100 ₽/кг) — 110 ₽ пластика и около 4 ₽ на энергию (из-за подогрева стола до 100-110 °C). Итого — 114 ₽.

- Трудозатраты: Постобработка для PETG — удаление поддержек (10-15 минут). Для ABS может потребоваться шлифовка или ацетоновая баня (до 30 минут работы и несколько часов ожидания), что увеличивает трудозатраты.

- Кейс: Небольшое мебельное производство в Подмосковье использует PETG для печати кондукторов для сверления отверстий и шаблонов. Раньше их заказывали из алюминия, ожидая по 2-3 недели и платя по 5 000 ₽ за штуку. Сейчас печать одного кондуктора обходится в 300-400 ₽ и занимает одну ночь. Затраты на оснастку сократились более чем на 90%.

Мелкосерийные компоненты и персонализированные товары

Здесь 3D-печать конкурирует с литьем под давлением на малых партиях (до 1000 штук).

- Выбор материала: PETG — фаворит для корпусов электроники, крепежей и других функциональных изделий благодаря балансу прочности, внешнего вида и стабильности печати. PLA используется для сувенирной продукции, декоративных элементов, где важна детализация и цвет.

- Экономическая оценка:

- Себестоимость: При серии в 100 штук (деталь по 100 г из PETG), затраты на материал составят 13 000 ₽. Общее время печати на одном принтере — 500 часов (~21 день). На ферме из 5 принтеров это займет чуть больше 4 дней.

- Ценообразование: К себестоимости (133 ₽) нужно добавить амортизацию оборудования, зарплату оператора, налоги и маржу. Реальная отпускная цена такой детали может составлять 300–500 ₽. Минимальная партия для рентабельности обычно начинается от 50 штук, чтобы оправдать время на настройку и контроль качества.

- Кейс: Международная компания Formlabs использует собственные 3D-принтеры для печати функциональных компонентов для своих же устройств. Это позволяет им быстро вносить изменения в конструкцию без необходимости перезапускать дорогие пресс-формы.

Ремонтные и запасные части

Печать сломанных шестеренок, крышек, кронштейнов — огромный рынок.

- Выбор материала: Зависит от оригинала. Для деталей внутри бытовой техники или автомобиля часто нужен термостойкий ABS. Для менее нагруженных элементов, не подверженных нагреву, отлично подходит PETG.

- Экономическая оценка: Выгода очевидна. Пластиковая шестерня для кухонного комбайна может стоить 1500 ₽, а ее печать из PETG обойдется в 50 ₽. Клиент готов заплатить 500 ₽ за быстрый ремонт, и это все равно втрое дешевле оригинала. ROI здесь максимален.

Медицинские и дентальные применения

Анатомические модели для планирования операций, прототипы протезов, хирургические шаблоны.

- Выбор материала: Для визуальных моделей, не контактирующих с пациентом, используется PLA. Для изделий, требующих стерилизации (например, гамма-излучением или оксидом этилена), подходит PETG из сертифицированного медицинского сырья.

- Экономическая оценка: Стоимость здесь вторична по сравнению с ценностью. Модель сердца, напечатанная из PLA за 1000 ₽, помогает хирургу спланировать операцию и спасти жизнь. Экономический эффект измеряется сокращением времени операции и снижением рисков.

Организация производственного процесса

- Выбор оборудования: Начинайте с фермы из 3–5 одинаковых принтеров. Это обеспечивает взаимозаменяемость и упрощает обслуживание. Для серийного производства ABS необходимы модели с активной термокамерой. Автоматизация постобработки (станции для промывки, сушки, полировки) окупается при объемах от 500 деталей в месяц.

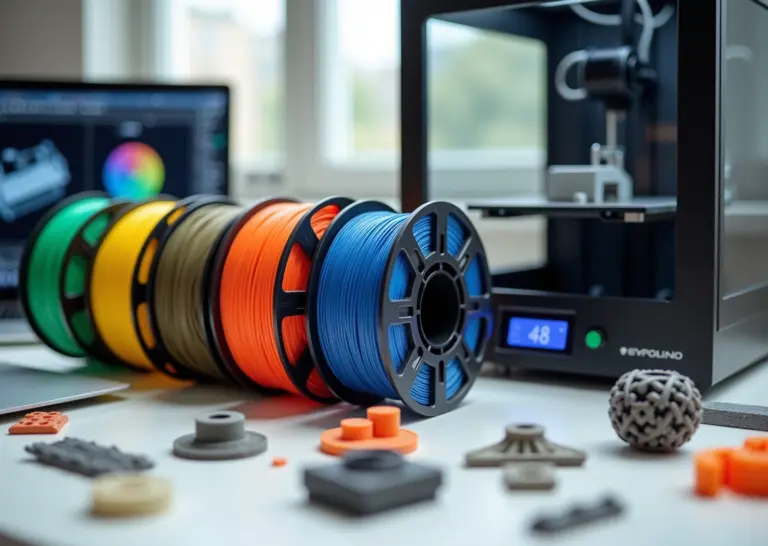

- Логистика закупок: Найдите 2-3 надежных российских поставщиков филамента. Держите на складе запас на 2-4 недели работы. Храните пластик, особенно PETG и ABS, в герметичных контейнерах с силикагелем.

- Управление качеством: Каждую новую партию филамента тестируйте. Печатайте стандартный калибровочный объект и проверяйте геометрию, прочность на разрыв и межслойную адгезию. Ведите журнал параметров печати для каждой детали.

Чек-лист рисков и меры по их минимизации

- Охрана труда: При печати ABS и, в меньшей степени, PETG выделяются летучие органические соединения. Обязательна хорошая вытяжная вентиляция с HEPA и угольными фильтрами. Операторы, занимающиеся шлифовкой, должны использовать респираторы.

- Управление остатками: Неправильное хранение филамента ведет к браку. Внедрите систему учета «первым пришел — первым ушел» (FIFO), чтобы старые катушки не залеживались.

- Утилизация: PLA требует промышленного компостирования, которое в России пока не развито. ABS и PETG можно сдавать в специализированные компании по переработке пластика. Не смешивайте отходы разных материалов.

Часто задаваемые вопросы

Мы решили добавить этот раздел, потому что теория — это одно, а реальное производство раз за разом подкидывает одни и те же практические вопросы. Здесь собраны краткие ответы на самые частые из них, которые помогут сэкономить время, деньги и нервы как начинающим предпринимателям, так и опытным инженерам. Этот блок можно пропустить, если вы ищете только стратегические обзоры, но мы настоятельно рекомендуем его изучить. Именно в таких деталях кроется разница между успешным мелкосерийным производством и бесконечной борьбой с браком.

- Какой пластик выбрать для нагруженной детали?

Выбор зависит от типа нагрузки. Для деталей, которые будут испытывать удары, падения или вибрацию, лучше всего подходит ABS. У него самая высокая ударная вязкость. Если деталь подвергается постоянной статической нагрузке (например, кронштейн), но при этом важна химическая стойкость и устойчивость к растрескиванию, выбирайте PETG. Он сочетает прочность и небольшую гибкость. PLA для серьезных механических нагрузок не рекомендуется из-за его хрупкости и низкой термостойкости, хотя некоторые композитные PLA+ могут быть исключением для умеренно нагруженных прототипов. Подробнее о механических свойствах можно прочитать в сравнительных обзорах. - Как повысить температурную стойкость PLA?

Стандартный PLA размягчается уже при 60 °C. Чтобы повысить этот порог до 80–85 °C, используется метод «отжига» (annealing). После печати поместите деталь в духовку, разогретую до 60–80 °C (выше температуры стеклования, но ниже температуры плавления) на 30–120 минут. Важно дать детали остыть медленно, прямо в выключенной духовке, чтобы избежать деформаций. Учтите, что при отжиге деталь может дать небольшую усадку (до 0.5%), это нужно закладывать при моделировании. - Можно ли использовать напечатанную деталь для контакта с пищей?

С большой осторожностью. Во-первых, сам филамент должен иметь пищевой допуск (ищите маркировку Food Safe и соответствующие сертификаты от производителя). Во-вторых, FDM-печать создает пористую поверхность со слоистой структурой, где могут скапливаться и размножаться бактерии. Даже если пластик безопасен, изделие может стать источником заражения. Решение для бизнеса — постобработка. Покройте деталь специальным двухкомпонентным эпоксидным составом, имеющим пищевой допуск. Это сделает поверхность гладкой, герметичной и безопасной для мытья. - Как сократить деформацию (warping) при печати больших деталей?

Эта проблема особенно актуальна для ABS из-за его высокой усадки. Ключевые шаги:- Закрытая камера. Обязательна для ABS. Поддержание стабильной температуры воздуха внутри (45–60 °C) снижает внутренние напряжения в детали.

- Адгезия к столу. Используйте стол с PEI-покрытием, каптон или наносите специальные клеи (ABS-сок, клей-карандаш). Температура стола для ABS должна быть 90–110 °C.

- Отключение обдува. Для первых слоев обдув детали нужно полностью выключить, а для последующих использовать минимально (10–20%) или не использовать вовсе.

- Печать с «каймой» (brim). Это увеличит площадь контакта первого слоя со столом и поможет удержать углы детали от отрыва.

- Какие методы постобработки лучше для продажи готовых изделий?

Товарный вид — ключ к успеху. Для ABS лучшим решением остается обработка парами ацетона («ацетоновая баня»). Она сглаживает слои, придавая детали глянцевый, литой вид. Для PLA и PETG ацетон не подходит. Здесь основной метод — механическая обработка. Начните со шлифовки наждачной бумагой (от 200 до 1200 грит), затем нанесите автомобильную грунтовку-шпатлевку, снова отшлифуйте и покрасьте акриловой краской из баллончика. Для максимальной прочности и гладкости можно покрыть деталь тонким слоем эпоксидной смолы. Больше техник вы найдете в нашем разделе «Постобработка для коммерческих изделий». - Как хранить филамент и как сушить PETG и ABS?

Влага — главный враг качественной печати. Хранить филамент нужно в герметичных пакетах или контейнерах с силикагелем. Если пластик все же набрал влагу (это проявляется в щелчках при печати, «паутине», хрупкости), его нужно просушить. Используйте специальную сушилку для филамента или бытовую конвекционную печь. Режимы сушки:- PETG: 65–70 °C в течение 4 часов. Он очень гигроскопичен.

- ABS: 80–90 °C в течение 2–4 часов.

- PLA: 45–50 °C в течение 4–6 часов.

- Какие есть риски для здоровья при печати и как их минимизировать?

При нагреве пластики выделяют летучие органические соединения (VOC) и ультрамелкие частицы (UFP). Самым «пахучим» и потенциально вредным является ABS (выделяет стирол). PLA и PETG значительно безопаснее, но тоже выделяют частицы. Главное правило для любого производства: обеспечьте хорошую вентиляцию помещения. Идеальный вариант — принтер в закрытом корпусе с вытяжкой и угольным/HEPA фильтром. Особенно это критично при работе с ABS. - Какие сертификаты нужны при продаже изделий в России и ЕС?

Все зависит от назначения продукта. Для продажи на территории Таможенного союза (Россия, Беларусь, Казахстан и др.) может потребоваться декларация соответствия ТР ТС (техническим регламентам Таможенного союза). Если это детские игрушки, то обязательна сертификация по ТР ТС 008/2011. Для изделий, контактирующих с пищей, или медицинских моделей требования еще строже. В ЕС действует система маркировки CE. Наш совет: перед запуском серийного продукта проконсультируйтесь с центром по сертификации. - Как рассчитать себестоимость серии из 100 штук?

Используйте простую формулу: Себестоимость единицы = (Стоимость материала + Затраты на электроэнергию + Амортизация оборудования + Время на постобработку + % брака) / Количество изделий.

Пример: деталь весом 100 г из PETG (1300 ₽/кг) будет стоить 130 ₽ по материалу. Добавьте ~10 ₽ на электричество, ~20 ₽ на амортизацию принтера, 30 минут работы оператора на постобработку (например, 200 ₽) и заложите 5% брака. Итоговая себестоимость одной детали будет в районе 370–400 ₽. - Что делать при браке партии пластика?

Если вы уверены, что настройки принтера верны, а дефекты (хрупкость, плохая спекаемость слоев, непостоянный диаметр) повторяются, скорее всего, проблема в филаменте. Первым делом сделайте тестовую печать на проверенной катушке, чтобы исключить поломку принтера. Если проблема подтвердилась, задокументируйте брак: сфотографируйте дефекты, этикетку катушки с номером партии. Свяжитесь с поставщиком. Надежный производитель или дистрибьютор всегда пойдет навстречу и заменит бракованную партию. Поэтому так важно работать с проверенными поставщиками. - PETG постоянно оставляет «паутину» (stringing). Как это исправить?

Это самая частая проблема с PETG. Вот три быстрых шага для ее решения:- Просушите пластик. В 90% случаев причина именно во влаге.

- Настройте ретракцию (retraction). Для PETG нужны короткие и быстрые ретракты. Начните со значений 1–3 мм для direct-экструдеров и 4–5 мм для bowden.

- Снизьте температуру печати. Попробуйте печатать на 5–10 °C холоднее. Найдите «золотую середину», когда и спекаемость слоев хорошая, и «паутины» минимум.

Итоги рекомендации и план внедрения

Итак, мы прошли долгий путь от химии полимеров до тонкостей постобработки. Теперь самое время собрать все знания в единую систему и превратить их в конкретный план действий. Этот раздел — ваш путеводитель по внедрению FDM-печати в бизнес-процессы, от первой идеи до масштабирования производства.

Пошаговый план внедрения FDM-производства

- Оценка требований к продукту. Прежде чем включать принтер, ответьте на ключевые вопросы. Где будет использоваться деталь? Будет ли она подвергаться нагреву, ударам, воздействию химикатов или ультрафиолета? Насколько важна идеальная гладкость поверхности? Каков бюджет на производство? Ответы на эти вопросы — фундамент для выбора материала и технологии. Например, для корпуса устройства, работающего на улице, эстетика PLA бесполезна, а вот стойкость ABS или PETG к перепадам температур критична.

- Выбор материала по матрице решений. Когда требования определены, воспользуйтесь простой матрицей для выбора основного кандидата. Это отправная точка, которая сэкономит время и деньги на экспериментах.

Ключевой приоритет Рекомендуемый материал Краткое обоснование Эстетика, точность геометрии, простота печати, низкая цена PLA Идеален для прототипов, макетов, сувенирной продукции и деталей без механических и термических нагрузок. Минимальная усадка и отсутствие запаха делают его лучшим выбором для старта. Ударная прочность, термостойкость (до 100 °C), возможность постобработки ацетоном ABS Подходит для функциональных деталей, корпусов, автомобильных компонентов. Требует опыта, закрытого принтера и хорошей вентиляции, но результат — прочное и долговечное изделие. Баланс прочности и гибкости, химическая стойкость, влагостойкость PETG Универсальный солдат. Прочнее PLA, проще в печати, чем ABS. Отличный выбор для механических деталей, контейнеров (включая те, что могут контактировать с пищей, при наличии сертификата) и функциональных прототипов. Подробное сравнение материалов поможет сделать окончательный выбор. - Тестирование партии материала. Никогда не закупайте сразу большую партию пластика от нового поставщика. Закажите одну-две катушки и проведите тесты. Напечатайте калибровочные кубы, тестовые модели на прочность и гибкость. Оцените стабильность диаметра прутка, цвет, наличие пузырьков при печати (признак влаги). Качество сырья — залог стабильности производства.

- Создание и отладка профилей печати. Для каждого типа пластика и каждой модели нужен свой профиль в слайсере. Не полагайтесь на стандартные настройки. Создайте базовые профили для PLA, ABS и PETG, а затем оптимизируйте их под конкретные задачи. Сохраняйте удачные профили с подробными комментариями — это интеллектуальная собственность вашей компании.

- Организация процесса постобработки. Продумайте, где и как вы будете обрабатывать напечатанные детали. Для механической шлифовки понадобится отдельное место с хорошим освещением и вытяжкой. Для химической обработки ABS ацетоном — изолированное, хорошо проветриваемое помещение и средства индивидуальной защиты. Закупите необходимые инструменты и расходники заранее.

- Внедрение системы контроля качества (КК). Определите критерии брака. Это могут быть геометрические отклонения (проверяются штангенциркулем), дефекты поверхности (расслоение, пропуски), несоответствие цвета. На начальном этапе достаточно визуального осмотра и выборочных замеров. Для серийного производства стоит задуматься об автоматизированных системах контроля.

- Обеспечение безопасности. Это не формальность. Установите принудительную вентиляцию с HEPA и угольными фильтрами, особенно в зоне печати ABS. Проведите инструктаж для персонала по работе с оборудованием, правилам безопасности при постобработке и действиям в случае нештатных ситуаций. Храните филамент, особенно гигроскопичные PETG и ABS, в герметичных контейнерах с силикагелем.

Пилотный запуск и масштабирование

После того как все процессы настроены, запустите пилотный проект — небольшую партию (20–50 штук) реального изделия. Ваша цель — собрать данные. Для этого отслеживайте минимальный набор KPI:

- Среднее время печати на единицу. Помогает рассчитать производственную мощность.

- Показатель брака (%). Прямой индикатор отлаженности процесса. Цель на старте — менее 10%.

- Себестоимость единицы изделия. Включает стоимость пластика, электроэнергии, амортизации оборудования и трудозатрат на постобработку.

Критерии успешного масштабирования — это стабильные и прогнозируемые KPI, положительная обратная связь от первых клиентов и экономическая целесообразность производства. Если пилотный проект успешен, можно переходить к расширению парка оборудования, найму дополнительного персонала и автоматизации рутинных операций.

Стратегия устойчивого развития

3D-печать — это не только про технологии, но и про ответственность. Чтобы ваш бизнес был успешным в долгосрочной перспективе, с самого начала заложите в него принципы устойчивого развития.

- Переработка отходов. Организуйте сбор брака и обрезков. ABS и PETG можно сдавать специализированным компаниям на переработку. С PLA сложнее, так как он требует промышленного компостирования, но и для него появляются решения.

- Взаимодействие с поставщиками. Выстраивайте долгосрочные отношения с проверенными российскими производителями филамента. Это гарантирует стабильное качество, бесперебойные поставки и возможность получать лучшие условия.

- Инвестиции в обучение. Технологии FDM-печати постоянно развиваются. Появляются новые материалы, принтеры, программное обеспечение. Регулярно инвестируйте в обучение своих сотрудников. Это позволит вам всегда быть на шаг впереди конкурентов и предлагать клиентам лучшие решения.

Внедрение 3D-печати — это марафон, а не спринт. Последовательное выполнение этих шагов поможет вам избежать типичных ошибок и построить эффективное, прибыльное и современное производство.

Источники

- The Best PETG Filament of 2025: Buyer's Guide — It offers easier printing than ABS while providing better strength than PLA. Heat resistance gives PETG a clear advantage over PLA.

- PETG vs PLA vs ABS: 3D Printing Strength Comparison — While PLA has higher tensile strength, PETG is stronger than PLA in terms of impact resistance, flexibility, temperature resistance, and overall durability.

- PLA vs. ABS — Which Is Better? — Discover the key differences between PLA vs. ABS filament. Learn about strength, durability, heat resistance, and applications of both …

- Top 10 3D Printing Filaments Compared for 2025 — PETG mixes the best parts of PLA and ABS. It's strong, flexible, and easy to print. PETG doesn't break as easily as PLA and resists heat well.

- FDM 3D printing materials compared — ABS is usually picked over PLA when higher temperature resistance and higher toughness are required. It has good abrasion resistance, can be post-processed with …

- Best Filaments for 3D Printing 2025 — PETG can be printed with any 3D printer, any bed surface and does not require an enclosure. It does print hotter than PLA, but not so much as to …

- PLA vs ABS vs PETG: The Main Differences — PLA is the easiest to print, PETG provides a balance between strength and printability, and ABS is the most heat-resistant and durable of the three.

- Ultimate 3D Printing Material Properties Table — This properties table compiles physical and mechanical properties for the top 3D printing materials. Compare metrics for strength, stiffness, density, etc.