Фотополимерные смолы для SLA и DLP — ключевой фактор качества прототипов и мастер‑моделей. В статье объясняю принципы работы смол, сравниваю типы (стандартные, инженерные, кастабл, стоматологические), даю практические критерии выбора, советы по постобработке и оптимизации процесса, а также ответы на частые вопросы, чтобы предприниматели могли внедрить 3D‑печать в бизнес эффективно. Покажу, как выбирать смолу под задачи, оценивать затраты и риски, и интегрировать производство моделей в коммерческие процессы.

Принципы работы фотополимерных смол в SLA и DLP

Чтобы понять, как выбрать правильную смолу, для начала нужно разобраться, как она вообще работает. В основе всех SLA, DLP и LCD принтеров лежит процесс, который по-научному называется vat polymerization, или полимеризация в ванне. Представьте себе небольшую ванну, наполненную жидким фотополимером. В эту жидкость погружается платформа, на которой слой за слоем будет расти ваша деталь. Источник света, будь то лазер или проектор, точечно засвечивает смолу, и она в этом месте мгновенно твердеет. Платформа приподнимается на толщину одного слоя, и процесс повторяется. Так, из жидкой смолы постепенно «вырастает» твёрдый объект.

Вся магия происходит на молекулярном уровне. Фотополимерные смолы состоят из коротких молекулярных цепочек, мономеров и олигомеров, которые плавают в жидкости. В составе смолы есть и особый компонент, фотоинициатор. Когда на него попадает свет определённой длины волны, обычно это ультрафиолет в районе 405 нм, он запускает цепную реакцию. Фотоинициатор распадается и создаёт свободные радикалы. Эти активные частицы начинают стремительно «сшивать» мономеры и олигомеры в длинные и прочные полимерные цепи. Этот процесс называется радикальной полимеризацией. В итоге жидкая смесь акрилатов или метакрилатов превращается в твёрдый пластик. Именно поэтому для работы со смолами так важна защита от солнечного света. Даже комнатное освещение может со временем испортить материал.

Хотя принцип один, технологии его реализации отличаются, и это напрямую влияет на результат.

- SLA (Стереолитография) использует один тонкий лазерный луч, который, как карандаш, последовательно вычерчивает контур каждого слоя. Это обеспечивает очень высокую точность и гладкость поверхностей, особенно на изогнутых формах. Но за точность приходится платить скоростью. Печать большой детали или нескольких объектов одновременно занимает много времени, ведь лазеру нужно пройти каждый миллиметр пути.

- DLP (Цифровая светодиодная проекция) работает иначе. Вместо лазера здесь используется проектор, который засвечивает весь слой целиком за один раз, как слайд. Это делает DLP-принтеры значительно быстрее, особенно при печати крупных моделей или целых партий. Скорость печати не зависит от того, сколько деталей на платформе. Однако разрешение ограничено количеством пикселей проектора, поэтому на краях могут быть заметны крошечные «ступеньки» или воксели. Равномерность засветки тоже может быть проблемой. Часто центр изображения ярче, чем края, что требует калибровки.

- LCD (ЖК-матрица), или MSLA, это по сути гибрид. Источником света служит матрица УФ-светодиодов, а изображение слоя формирует обычная ЖК-маска, которая пропускает свет только в нужных местах. Эта технология сделала фотополимерную печать доступной для широкого круга пользователей. Скорость печати здесь тоже высокая, так как слой засвечивается целиком. Разрешение определяется размером пикселя LCD-матрицы. Подробнее о различиях технологий можно прочитать в статье SLA, DLP, LCD: чем отличаются технологии.

Для успешной печати нужно понимать несколько ключевых технических параметров. Точность по осям XY у большинства настольных машин колеблется в диапазоне 25–100 микрометров (мкм), что сопоставимо с толщиной человеческого волоса. Шаг по оси Z, или толщина слоя, настраивается в тех же пределах, от 25 до 100 мкм. Чем тоньше слой, тем более гладкой получается деталь, но тем дольше идёт печать. Важный момент, о котором часто забывают, это усадка. В процессе полимеризации смола немного сжимается, обычно на 0.5–3%. Для визуального прототипа это может быть незаметно, но для функциональной детали, которая должна точно сопрягаться с другими элементами, усадка критична. Если не учесть её при проектировании, деталь может просто не подойти по размеру.

Свойства самой смолы тоже играют огромную роль. Вязкость, измеряемая в мПа·с, определяет, насколько смола текуча. Маловязкая смола быстрее заполняет пространство под моделью после подъёма платформы, что позволяет печатать быстрее. Прозрачность материала и наличие в нём наполнителей, например, керамической пыли или металлических частиц, влияют на проникновение света. Непрозрачные смолы лучше блокируют свет, что даёт более чёткие грани, но требует большей мощности источника. Наполнители же могут рассеивать свет и повышать абразивность смолы, что со временем приводит к износу плёнки в ванне и оптики принтера.

Процесс создания детали не заканчивается, когда принтер остановился. Напечатанный объект ещё не готов к использованию. Он мягкий, липкий и требует постобработки, которая состоит из нескольких обязательных этапов.

- Мойка. Деталь нужно тщательно промыть от остатков жидкой смолы. Чаще всего для этого используют изопропиловый спирт (концентрацией не менее 90%), но существуют и более безопасные альтернативы. Если плохо промыть модель, она останется липкой, а мелкие детали «заплывут».

- Удаление поддержек. Поддерживающие структуры, которые принтер создаёт для нависающих элементов, нужно аккуратно удалить. Это можно делать до или после финального отверждения, в зависимости от хрупкости материала.

- Пост-отверждение (дозасветка). Это ключевой этап для достижения заявленных механических свойств. Промытую и высушенную деталь помещают в специальную УФ-камеру, где она подвергается равномерному облучению светом той же длины волны (405 нм). Это финализирует химическую реакцию, делая материал прочным, твёрдым и стабильным. Без дозасветки деталь останется хрупкой, будет со временем деформироваться и менять размеры. Неправильная постобработка может свести на нет все преимущества дорогой инженерной смолы.

Понимание этих базовых принципов, от химии полимеризации до этапов постобработки, является фундаментом для правильного выбора материала. Именно эти процессы определяют итоговую точность, прочность и долговечность ваших прототипов и мастер-моделей.

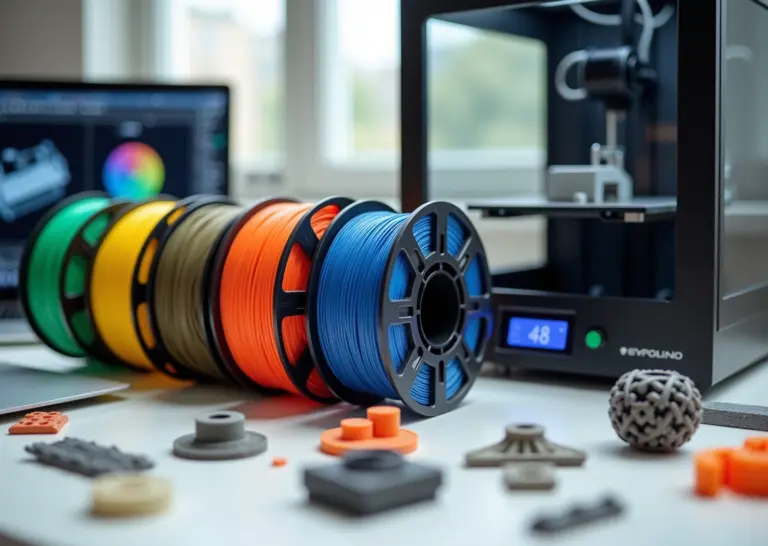

Классификация смол и их свойства для прототипов и мастер‑моделей

Когда мы говорим о фотополимерной печати, выбор смолы — это 80% успеха. Неправильно подобранный материал может свести на нет все преимущества технологии, превратив потенциально функциональный прототип в хрупкую безделушку. Рынок сегодня предлагает десятки, если не сотни, различных смол, и каждая из них создана для решения конкретных задач. Чтобы не запутаться в этом многообразии, давайте разложим все по полочкам и посмотрим, какой материал для чего предназначен.

Стандартные (визуальные) смолы

Это базовый и самый распространенный класс смол. Их главная задача — создание моделей с высокой детализацией и гладкой поверхностью. Они идеально подходят для визуальных прототипов, архитектурных макетов, фигурок и любых других объектов, где внешний вид важнее механических свойств. Такие смолы обычно довольно хрупкие и не предназначены для функциональных испытаний.

- Предел прочности на растяжение: 20–50 МПа

- Относительное удлинение при разрыве: 2–10% (материал ломается почти без деформации)

- Твердость по Шору D: 75–85 D

- Температура деформации под нагрузкой (HDT): 40–80°C

Инженерные смолы (Tough, Durable)

Когда прототип должен не просто красиво выглядеть, а работать, выдерживать нагрузки, сборку и испытания, на сцену выходят инженерные смолы. Они имитируют свойства промышленных пластиков вроде ABS или поликарбоната. Эти материалы обладают сбалансированным сочетанием прочности, жесткости и ударопрочности. Идеальны для функционального прототипирования корпусов, защелок, креплений и деталей, подверженных механическому воздействию.

- Предел прочности на растяжение: 50–80 МПа

- Относительное удлинение при разрыве: 20–50% (материал может гнуться перед тем, как сломаться)

- Модуль упругости: 2–3 ГПа (высокая жесткость)

- HDT: 50–90°C

Гибкие и эластомерные смолы

Эти материалы имитируют резину и силикон. Они нужны для создания уплотнений, прокладок, амортизаторов, гибких шлангов или прототипов с мягкими элементами, например, ручек инструментов. Ключевой параметр здесь — твердость по Шору А и высокое относительное удлинение. Они могут растягиваться и сжиматься, возвращаясь к исходной форме.

- Твердость по Шору A: 40–90 A (от мягкой резины до жесткого каучука)

- Относительное удлинение при разрыве: >50%, часто 100–200%

- Предел прочности на растяжение: обычно ниже, чем у жестких смол, 5–15 МПа

Высокотемпературные смолы

Стандартные смолы размягчаются уже при 60–80°C. Если же прототип будет работать вблизи источников тепла, например, в подкапотном пространстве автомобиля, или использоваться как форма для литья низкотемпературных пластиков, нужна высокотемпературная смола. Их главная характеристика — высокая температура деформации под нагрузкой (HDT).

- HDT: >100°C, у некоторых материалов достигает 200–250°C после дополнительного термического отверждения.

- Механические свойства: обычно очень жесткие и хрупкие, с низким удлинением.

Выжигаемые (Castable) смолы

Это узкоспециализированный материал для создания мастер-моделей под литье по выплавляемым моделям, в первую очередь в ювелирном и стоматологическом деле. Секрет этих смол в их химическом составе. При нагреве в литейной печи они выгорают практически без остатка, оставляя минимальное количество золы (менее 0.1%). Это обеспечивает чистоту литейной формы и высокое качество конечного металлического изделия. Использование стандартной смолы для этих целей недопустимо — она не выгорит полностью, а коксуется, оставляя нагар и дефекты на отливке.

Стоматологические и биосовместимые смолы

Материалы для медицинского применения — это отдельная категория с самыми строгими требованиями. Они должны быть нетоксичными и безопасными при контакте с тканями человека. Биосовместимость подтверждается сертификатами, например, по стандарту ISO 10993. Из таких смол печатают хирургические шаблоны, временные коронки, капы, ортодонтические модели. Использовать обычные смолы для таких задач категорически запрещено.

Специализированные смолы: прозрачные и с наполнителями

Прозрачные смолы используются для создания прототипов линз, световодов, прозрачных корпусов. Важно помнить, что для достижения идеальной прозрачности требуется тщательная постобработка, включая шлифовку и покрытие лаком. Их механические свойства, как правило, уступают непрозрачным аналогам.

Смолы с наполнителями (керамика, металл) — это экзотика для специфических задач. Например, керамический наполнитель придает модели высокую жесткость и термостойкость, но делает смолу очень абразивной. Это приводит к ускоренному износу пленки в ванне принтера (FEP/PFA) и даже может повредить защитное стекло LCD-матрицы. Использование таких материалов требует особого подхода и готовности к дополнительным расходам на обслуживание оборудования.

Мастер-модели: разные задачи — разные требования

Важно различать два типа мастер-моделей:

- Для литья по выплавляемым моделям. Здесь, как мы уже выяснили, нужна только выжигаемая (castable) смола с чистым выгоранием.

- Для создания силиконовых форм. В этом случае мастер-модель не уничтожается, а служит образцом для заливки силиконом. Требования здесь совсем другие:

- Минимальная усадка: чтобы конечная деталь соответствовала заданным размерам.

- Идеальная поверхность: хорошая адгезия между слоями и отсутствие видимых линий печати, так как силикон скопирует малейшие дефекты.

- Химическая стойкость: модель не должна реагировать с компонентами силикона.

Для таких задач отлично подходят стандартные или инженерные смолы с низким показателем усадки.

Как читать технический паспорт (TDS) на смолу

При сравнении смол от разных производителей всегда опирайтесь на технические паспорта (Technical Data Sheet). Вот ключевые параметры, на которые стоит обратить внимание:

- Вязкость (Viscosity, мПа·с): Чем ниже вязкость, тем легче смола растекается, что позволяет печатать быстрее и упрощает промывку деталей.

- Плотность (Density, г/см³): Нужна для точного расчета веса детали и, соответственно, расхода материала.

- Усадка (Shrinkage, %): Один из важнейших параметров для точной печати. Чем он ниже, тем меньше деталь будет отличаться от цифровой модели.

- Параметры печати: Производители часто указывают рекомендуемую толщину слоя и время экспозиции для разных типов принтеров. Это хорошая отправная точка для калибровки.

- Рекомендации по постобработке: Указывается, какой растворитель лучше использовать для промывки (обычно изопропиловый спирт 95%+) и каковы оптимальные время и температура для финального УФ-отверждения (посткюринга).

Понимание этих классов и их свойств — первый шаг к осознанному выбору материала, который позволит вашему бизнесу максимально эффективно использовать возможности 3D-печати.

Практические критерии выбора смолы и оптимизация процесса печати

Выбор фотополимерной смолы и настройка процесса печати для бизнеса — это не просто покупка первого попавшегося флакона. Это системный подход, который напрямую влияет на качество, себестоимость и повторяемость результата. Чтобы избежать дорогостоящих ошибок, предлагаю действовать по четкому алгоритму, который начинается с главного — с ваших требований к готовой детали.

Шаг 1. Формулируем техническое задание

Прежде чем открыть каталог смол, ответьте на несколько ключевых вопросов. Это основа вашего выбора.

- Назначение детали. Что это будет?

- Визуальный прототип. Главное — геометрия, гладкость поверхности и детализация. Подойдут стандартные смолы.

- Функциональный прототип. Деталь будет подвергаться нагрузкам, трению, сборке. Нужны инженерные смолы с заданными параметрами прочности и износостойкости.

- Мастер‑модель для силиконовой формы. Важны точность размеров, минимальная усадка и химическая стойкость к компонентам силикона.

- Мастер‑модель для литья по выплавляемым моделям. Требуется специальная выжигаемая (кастабл) смола с минимальной зольностью.

- Точность и допуски. Какие отклонения в размерах допустимы? Если деталь должна сопрягаться с другими элементами с точностью до 0.1 мм, вам нужна смола с низкой и предсказуемой усадкой (менее 0.5%).

- Условия эксплуатации. Будет ли деталь нагреваться? Если рабочая температура превышает 50–60 °C, смотрите в сторону высокотемпературных смол с высоким показателем HDT.

- Специальные требования. Нужна ли биосовместимость для контакта с кожей (сертификат ISO 10993) или пищевой допуск? Это сужает выбор до специализированных медицинских или дентальных смол.

Шаг 2. Оцениваем экономику процесса

Себестоимость детали складывается не только из цены смолы за литр. Полный расчет выглядит так:

Себестоимость = (Стоимость смолы) + (Амортизация оборудования) + (Затраты на постобработку) + (Трудозатраты)

Давайте разберем стоимость смолы на одну деталь:

- Расход материала. С помощью слайсера определите точный объем модели вместе с поддерживающими структурами. Например, 25 мл.

- Цена за миллилитр. Если литр (1000 мл) смолы стоит 5000 рублей, то 1 мл стоит 5 рублей.

- Стоимость смолы на деталь. В нашем примере это 25 мл * 5 руб/мл = 125 рублей.

- Учет брака. Заложите в расчет процент неудачных попыток. Если на начальном этапе он составляет 20%, то реальная стоимость смолы на одну успешно напечатанную деталь будет выше: 125 / (1 — 0.20) = 156.25 рублей. С оптимизацией процесса этот процент можно снизить до 1-5%.

Дешевая смола с высоким процентом брака в итоге обходится дороже, чем стабильный и предсказуемый материал от проверенного поставщика.

Шаг 3. Проводим тестирование и калибровку

Никогда не запускайте серийное производство на новой смоле без предварительных тестов.

- Печать калибровочных моделей. Используйте стандартные тесты, например, AmeraLabs Town или Validation Matrix. Они позволяют быстро оценить точность передачи мелких деталей, правильность времени засветки, растекание смолы и минимальную толщину стенок.

- Измерение и сравнение. После печати, мойки и финального отверждения измерьте ключевые размеры тестовой модели штангенциркулем. Сравните полученные значения с размерами в исходной САПР-модели. Так вы определите реальный процент усадки.

- Базовые механические испытания. Для инженерных смол напечатайте несколько образцов для тестов на изгиб или разрыв. Даже простое ручное тестирование (попытка сломать, согнуть, оценить упругость) даст представление о свойствах материала и качестве межслойной адгезии.

Шаг 4. Оптимизируем печать и постобработку

Правильная подготовка модели и последующая обработка — залог успеха.

- Ориентация и поддержки. Располагайте модель под углом к платформе, чтобы уменьшить площадь поперечного сечения каждого слоя. Это снижает нагрузку на деталь при отрыве от пленки и минимизирует эффект «слоистости». Поддержки ставьте на некритичные поверхности, используя тонкие контакты для легкого удаления.

- Компенсация усадки. Если тесты показали усадку в 0.8%, увеличьте масштаб модели в слайсере на 0.8% по всем осям перед печатью.

- Толщина слоя. Для визуальных прототипов с высокой детализацией используйте слой 25–50 микрон. Для крупных функциональных деталей, где важна скорость, можно увеличить толщину до 100 микрон, но помните, что это может незначительно снизить прочность по оси Z.

- Постобработка.

- Мойка. Используйте изопропиловый спирт (IPA) с концентрацией 99% или специализированные моющие составы. Эффективнее всего двухступенчатая промывка: сначала в «грязном» растворе для удаления основной массы смолы, затем в «чистом» для финишной очистки. Время промывки — 5–10 минут.

- Сушка. Полностью высушите деталь сжатым воздухом или естественным путем перед финальным отверждением.

- Пост-отверждение (Post-curing). Поместите деталь в УФ-камеру с длиной волны 405 нм. Среднее время — 15–30 минут при температуре 40–60 °C. Это стабилизирует полимерную структуру и позволяет материалу набрать максимальную прочность. Для полых деталей предусмотрите дренажные отверстия и дополнительно засветите внутренние полости УФ-фонариком.

Шаг 5. Обеспечиваем безопасность и контроль качества

Работа с фотополимерами требует строгого соблюдения правил.

- Безопасность. Всегда используйте средства индивидуальной защиты (СИЗ): нитриловые перчатки, защитные очки и респиратор с фильтрами от органических паров. Помещение должно быть оборудовано принудительной вытяжной вентиляцией.

- Хранение. Храните смолу в оригинальной непрозрачной таре при температуре +15…+25 °C, вдали от прямых солнечных лучей и влаги. Срок годности открытого флакона обычно составляет 6–12 месяцев.

- Контроль качества.

- Ведение журнала. Фиксируйте номер партии каждой бутылки смолы, дату начала использования и результаты печати. Это поможет отследить проблемы, если качество начнет плавать.

- Приемка от поставщика. При получении новой партии всегда печатайте эталонную тестовую модель. Проверяйте соответствие цвета, отсутствие осадка, а также размеры и базовую механику готового образца.

- Работа с поставщиками. Наладьте контакт с технической поддержкой производителя. Перед заказом крупной партии для серийного производства обязательно запросите или купите пробник для пилотных тестов. Это убережет от закупки десятков литров материала, который не соответствует вашим требованиям.

Системный подход к выбору, тестированию и внедрению фотополимерных смол превращает 3D-печать из экспериментальной технологии в надежный и предсказуемый производственный инструмент.

Часто задаваемые вопросы по смолам для SLA и DLP

Часто задаваемые вопросы по смолам для SLA и DLP

Даже после детального изучения теории остаются практические вопросы. Я собрала самые частые из них, с которыми сталкиваются предприниматели при внедрении фотополимерной 3D-печати. Здесь вы найдете краткие и конкретные ответы, которые помогут избежать досадных ошибок на старте.

- Какая смола лучше всего подходит для функциональных деталей, которые будут подвергаться нагрузкам?

Для таких задач стандартные смолы не годятся, они слишком хрупкие. Ваш выбор — это инженерные смолы, такие как Tough, Durable или ABS-like. Они созданы, чтобы имитировать свойства промышленных пластиков. Ориентируйтесь на следующие показатели в технической документации (TDS): предел прочности на растяжение более 50 МПа и относительное удлинение при разрыве от 15%. Такие материалы отлично подходят для изготовления корпусов, защелок, крепежей и функциональных прототипов, которые нужно тестировать в реальных условиях. Для деталей, работающих при повышенных температурах, смотрите на параметр HDT (температура деформации под нагрузкой) — он должен быть выше 60–70°C. Подробнее о классах смол мы говорили в соответствующем разделе. - Можно ли сэкономить и использовать стандартную смолу для мастер-моделей под литье в силикон?

Да, это возможно, но с оговорками. Стандартные смолы часто дают большую усадку и могут быть хрупкими, что усложняет обработку. Для простых форм без высоких требований к точности они подойдут. Однако для качественной мастер-модели, с которой будет снято много копий, лучше выбрать специализированную моделирующую смолу с низкой усадкой (менее 0.5%) и высокой твердостью (Shore D 80+). Самое главное — полностью отвердить модель в УФ-камере. Любая остаточная липкость на поверхности может помешать полимеризации силикона, особенно платинового, и испортить всю форму. - Как на практике уменьшить усадку и деформацию деталей при печати?

Это комплексная задача. Во-первых, выбирайте смолу с минимальной заявленной усадкой. Во-вторых, оптимизируйте модель в слайсере: располагайте ее под углом к платформе, чтобы уменьшить площадь каждого слоя, и делайте крупные детали полыми с дренажными отверстиями (стенка 2–3 мм обычно достаточна). В-третьих, используйте грамотно расставленные поддержки — они действуют как каркас, удерживая геометрию. И наконец, не переусердствуйте с постотверждением. Избыточный ультрафиолет делает деталь более хрупкой и может усилить внутренние напряжения. Придерживайтесь рекомендованного производителем времени, обычно это 15–30 минут. Как мы обсуждали в предыдущей главе, для компенсации усадки можно немного увеличить масштаб модели в слайсере, например, на 100.5%. - Что выбрать для печати очень мелких и детализированных деталей, например, миниатюр: SLA или DLP?

Обе технологии обеспечивают высочайшую детализацию. Раньше считалось, что лазерные SLA-принтеры точнее за счет малого диаметра пятна лазера. Но современные DLP и LCD принтеры с матрицами 4K и 8K (размер пикселя менее 50 микрон) ничем им не уступают. Ключевое отличие в другом: SLA-принтер рисует лазером каждый контур, а DLP/LCD засвечивает весь слой целиком. Поэтому для печати одной крошечной детали разница будет невелика, но если вам нужно напечатать целую партию миниатюр, DLP/LCD сделает это значительно быстрее. Так что для серийного производства мелких изделий DLP/LCD сегодня предпочтительнее. - Как правильно мыть и отверждать детали, чтобы они были прочными и не липкими?

Золотое правило: чистота — залог прочности. Используйте двухэтапную промывку в изопропиловом спирте (IPA) концентрацией не ниже 90%. Первая ванна — для основной грязи (1–2 минуты), вторая — чистовая (еще 2–3 минуты). После промывки деталь нужно полностью высушить, можно использовать сжатый воздух. Липкая поверхность после отверждения — это почти всегда признак плохой промывки. Для постотверждения (пост-кюринга) используйте специальную УФ-камеру с подогревом (40–60°C) и длиной волны 405 нм. Это обеспечивает равномерную полимеризацию. Время зависит от смолы и размера детали, но в среднем составляет 20–30 минут. - Сколько можно хранить уже открытую бутылку со смолой?

Большинство производителей указывают срок годности 12 месяцев для закрытой бутылки. После вскрытия смолу желательно использовать в течение 6 месяцев. Храните ее в оригинальной непрозрачной таре в темном прохладном месте при температуре +15…+25°C. Перед каждым использованием бутылку нужно энергично встряхивать не менее минуты, чтобы все компоненты равномерно перемешались. Если смола долго стояла в ванне принтера, обязательно профильтруйте ее через специальное сито перед следующим запуском, чтобы удалить возможные сгустки. - Какие меры безопасности являются обязательными при работе с фотополимерами?

Безопасность — это не то, на чем стоит экономить. Три главных правила:- Защита. Всегда работайте в нитриловых перчатках (латексные смола разъедает) и защитных очках.

- Вентиляция. Пары смолы токсичны. Помещение должно хорошо проветриваться, а в идеале — быть оборудовано вытяжкой.

- Никакого контакта с кожей. Если смола все же попала на кожу, немедленно смойте ее большим количеством воды с мылом. Не используйте для этого спирт.

Подробные инструкции по безопасности мы рассматривали в предыдущей главе.

- Как подготовить мастер-модель для заливки силиконовой формы, чтобы избежать дефектов?

Чтобы силиконовая форма получилась идеальной, мастер-модель должна быть безупречной. Во-первых, убедитесь, что она полностью отверждена и не имеет липких участков. Во-вторых, доведите поверхность до нужной гладкости. Все следы от слоев и поддержек отпечатаются в форме. Используйте наждачную бумагу разной зернистости, вплоть до 2000 грит, а затем полировальные пасты. В-третьих, после шлифовки тщательно очистите модель от пыли и обезжирьте. Наконец, можно нанести тонкий слой разделительного состава, чтобы облегчить извлечение модели из формы. - Есть ли особые правила при выборе выжигаемых (castable) смол для ювелирного литья?

Да, и они очень строгие. Главный параметр — зольность. Ищите смолу с минимальным содержанием золы после выгорания, в идеале — менее 0.01%. Это гарантирует, что литейная форма будет чистой, без дефектов. Второй важный момент — совместимость с вашим циклом прокалки опоки. У каждой выжигаемой смолы есть свой рекомендованный температурный режим выжигания, и его нужно строго соблюдать. Отклонение от графика может привести к трещинам в форме или неполному выгоранию. - Как можно экономить смолу, особенно при печати крупных партий?

Самый большой расход смолы — это неудачные печати. Поэтому главный способ экономии — это отлаженный процесс. Кроме этого, есть несколько хитростей. Делайте большие модели полыми (с толщиной стенки 2–3 мм) и не забывайте про дренажные отверстия для выхода жидкой смолы. Оптимизируйте количество и плотность поддержек в слайсере — часто их можно сделать тоньше и реже без потери качества. И всегда фильтруйте остатки смолы из ванны после печати — ее можно и нужно использовать повторно.

Итоги и практические рекомендации для бизнеса

Мы разобрали множество технических деталей и ответили на самые частые вопросы. Теперь давайте соберём всё воедино и превратим теорию в практический план действий. Внедрение фотополимерной 3D‑печати в бизнес это не просто покупка оборудования. Это стратегический шаг, который требует осмысленного подхода, особенно в выборе расходных материалов. Правильно подобранная смола становится ключом к успеху, а ошибка на этом этапе может привести к потере времени, денег и, что самое обидное, к разочарованию в технологии. Чтобы этого избежать, предлагаю вам дорожную карту, которая поможет системно подойти к процессу.

Практическая дорожная карта для интеграции SLA/DLP печати

- Определите цель и требования к деталям. Это самый важный шаг, который нельзя пропускать. Прежде чем смотреть на красивые баночки со смолой, ответьте на простые вопросы. Для чего нужна деталь? Это будет визуальный макет для демонстрации инвестору, где важна только гладкость поверхности и цвет? Или это функциональный прототип корпуса, который должен выдерживать падения и сборку-разборку? А может, это мастер‑модель для литья в силикон, требующая идеальной геометрии и термостойкости? Составьте список требований.

- Механические свойства. прочность на изгиб, ударостойкость, гибкость.

- Термические свойства. какую температуру должна выдерживать деталь (HDT)?

- Точность и допуски. насколько критичны отклонения в размерах?

- Внешний вид. важна ли прозрачность, цвет, качество поверхности?

- Специальные требования. нужна ли биосовместимость, химическая стойкость, низкая зольность при выжигании?

Только с чётким техническим заданием вы сможете перейти к следующему этапу.

- Выберите подходящий класс смолы. Теперь, имея на руках список требований, вы можете осмысленно выбирать материал. Не стоит переплачивать за инженерную смолу с высокой ударопрочностью, если вы печатаете статичный макет здания. И наоборот, нельзя экономить на стандартной смоле для печати прототипа защёлки, которая сломается при первом же тесте. Соотнесите свои требования с классами смол, которые мы обсуждали ранее. Для визуальных прототипов подойдут стандартные смолы. Для нагруженных деталей смотрите в сторону инженерных (Tough, Durable). Для уплотнителей и гибких соединений Flexible или Elastic. Для литейных задач только выжигаемые (Castable) смолы.

- Проведите пилотные прогоны и тесты. Никогда не закупайте большую партию новой смолы, не протестировав её. Закажите пробник или одну литровую бутылку. Напечатайте не только красивую тестовую модель, но и образцы для механических испытаний. Это не обязательно должны быть тесты по ГОСТу в лаборатории. Для начала достаточно простых «бытовых» проверок. Попробуйте сломать деталь руками, согнуть её, уронить со стола, собрать и разобрать соединение несколько раз. Проверьте геометрию штангенциркулем. Соответствует ли результат вашим ожиданиям? Только после этого можно принимать решение о закупке.

- Оптимизируйте параметры печати и постобработки. Профили печати от производителя смолы это хорошая отправная точка, но не истина в последней инстанции. Каждая модель и каждый принтер имеют свои особенности. Экспериментируйте с временем засветки слоёв, толщиной слоя, настройками поддержек. Помните, что постобработка влияет на финальные свойства детали не меньше, чем сама печать. Недомытая или недосвеченная деталь будет липкой и хрупкой. Пересвеченная может стать слишком жёсткой и потерять в прочности. Отработайте полный цикл. мойка (сколько минут? в каком растворителе?), сушка, удаление поддержек, финальная засветка (время и температура). Задокументируйте оптимальные параметры для каждой смолы.

- Наладьте контроль качества и работу с поставщиками. Стабильность это залог успеха в серийном производстве. Выбрав смолу и поставщика, убедитесь в постоянстве качества от партии к партии. Хороший поставщик предоставляет техническую документацию (TDS) на свои материалы и сертификаты соответствия. При получении новой партии не ленитесь проводить входной контроль. хотя бы печатать один и тот же тестовый образец и визуально сравнивать цвет, вязкость и результат печати. Это убережёт вас от брака всей серии из-за некачественного сырья.

- Учитывайте полную себестоимость и логистику. Цена за литр смолы это лишь верхушка айсберга. При расчёте себестоимости одной детали учитывайте.

- Расход смолы, включая поддержки и возможный брак.

- Стоимость растворителя для промывки и его утилизации.

- Амортизацию оборудования (принтер, мойка, УФ-камера).

- Затраты на электроэнергию.

- Время оператора на запуск печати, постобработку и контроль.

Также оцените логистику. есть ли смола в наличии на складе в России или её нужно ждать месяцами? Надёжность поставок напрямую влияет на стабильность вашего производства.

- Обеспечьте безопасность и правильную утилизацию. Работа с фотополимерами требует строгого соблюдения техники безопасности. Обязательно используйте средства индивидуальной защиты. нитриловые перчатки, защитные очки и респиратор. Помещение должно хорошо проветриваться. Жидкая смола и растворители токсичны. Узнайте правила утилизации отходов в вашем регионе. Неотверждённую смолу нельзя сливать в канализацию. Её нужно отвердить УФ-светом до твёрдого состояния и утилизировать как твёрдые бытовые отходы. Ответственный подход к безопасности это не только забота о здоровье сотрудников, но и требование законодательства.

Чек-лист для старта пилотного проекта

Чтобы быстро перейти от слов к делу, вот несколько первых шагов.

- Выберите одну конкретную деталь для теста. Не пытайтесь решить все задачи сразу. Возьмите одну типовую деталь, например, корпус, кронштейн или мастер-модель.

- Подберите 2–3 смолы-кандидата от разных производителей, подходящих под ваши требования.

- Напечатайте тестовые образцы на каждой смоле, используя одинаковые настройки там, где это возможно.

- Проведите сравнительные тесты. Оцените точность размеров, качество поверхности, механические свойства и трудоёмкость постобработки.

- Рассчитайте предварительную себестоимость для каждой удачной детали и выберите оптимальный вариант.

Краткое руководство по оценке окупаемости

Чтобы понять экономическую целесообразность, используйте простую формулу расчёта себестоимости одной детали.

Себестоимость = (Расход смолы в граммах * Цена за грамм) + (Время печати в часах * Стоимость часа работы принтера) + (Время постобработки в часах * Ставка оператора)

Стоимость часа работы принтера включает его амортизацию и электроэнергию. Время постобработки это ручной труд по мойке, удалению поддержек и финальной обработке. Сравнив эту цифру со стоимостью изготовления детали традиционными методами или у подрядчика, вы сможете оценить окупаемость инвестиций в 3D-печать.

В конечном счёте, грамотный выбор фотополимерной смолы это не просто техническая задача. Это мощный инструмент управления рисками и ускорения разработки. Правильный материал позволяет получить предсказуемый результат, сократить количество итераций прототипирования и быстрее вывести на рынок качественный продукт. Это инвестиция, которая окупается не только прямой экономией на производстве, но и стратегическим преимуществом на рынке.

Источники

- SLA, DLP, LCD: чем отличаются технологии … — Дорогая SLA‑машина ожидаемо будет намного лучше бюджетной DLP за счет компонентов более высокого качества и лучших характеристик разрешения и т …

- Таблицы сравнения 3D-печати: FDM, SLA, SLS, MJF — Стандартные фотополимерные смолы для SLA и DLP обеспечивают прочность 30-50 МПа с высокой жесткостью (модуль упругости 2-3 ГПа), но …

- Обзор фотополимеров для 3D-печати — Основная причина, почему вы не сможете использовать одну и ту же смолу для SLA и LCD-принтера – это фотоинициатор — химическое вещество, которое …

- Обзор полимерных 3D-принтеров для профессионалов — DLP-принтеры, как правило, быстрее, чем SLA и LCD 3D-принтеры, т.к. при печати весь слой отверждается одновременно, что значительно сокращает время работы.

- Гид по смолам для 3D печати — В этой статье собрали для вас все самое важное, что нужно знать о фотополимерных смолах, их разновидностях и особенностях.

- 3D-печать смолой в 2025 году: Как выбрать лучшую … — Скорость отверждения: Влияет на скорость печати — более быстро отверждаемые смолы сокращают время печати. · Межслойная когезия: Обеспечивает …

- Типы и характеристики 3D‑принтеров — inner-moscow.ru — Современные фотополимерные смолы обладают разнообразными свойствами. Стандартные смолы стоимостью 4000-6000 руб/л подходят для общих задач, прочные смолы …