Сегодня базовые филаменты уже не всегда решают задачи бизнеса: нужны прочность, термостойкость и долговечность. В статье подробно разберём инженерные пластики Nylon, PC и PEEK, их свойства, требования к оборудованию, производственные кейсы и экономику внедрения. Читатель получит практические рекомендации для выбора материала на разных этапах разработки и производства.

Почему стандартные материалы часто не подходят

Начиная свой путь в 3D-печати, большинство компаний и инженеров стартуют с хорошо известных и предсказуемых материалов — PLA и ABS. Это логичный и правильный первый шаг. Они доступны, относительно недороги и прощают многие ошибки новичков. Для визуальных макетов, нефункциональных прототипов и сувенирной продукции их возможностей более чем достаточно. Но как только речь заходит о коммерческом продукте, который должен работать в реальных условиях, иллюзии быстро рассеиваются. Стандартные пластики, которые казались универсальным решением, внезапно превращаются в источник проблем, рекламаций и непредвиденных расходов.

Проблема кроется в их фундаментальных ограничениях, которые становятся критичными в серийном производстве. Начнем с самого очевидного — температурных и механических пределов. PLA, при всей своей популярности и простоте в печати, начинает терять структурную прочность уже при температурах около 60 °C. Представьте корпус прибора, который стоит под прямыми солнечными лучами или находится рядом с греющимся элементом. Очень скоро он «поплывет», потеряв форму и геометрию. ABS держится чуть дольше, до 90-100 °C, но его знаменитая усадка при печати превращает создание точных и крупных деталей в настоящее испытание, а прочность на разрыв в 40-60 МПа оказывается недостаточной для деталей, испытывающих серьезные нагрузки.

Когда это становится критично для бизнеса?

- Функциональные прототипы. Если прототип должен не просто выглядеть как конечный продукт, а работать как он, проходя полевые испытания, PLA и ABS часто не выдерживают нагрузок, нагрева или трения.

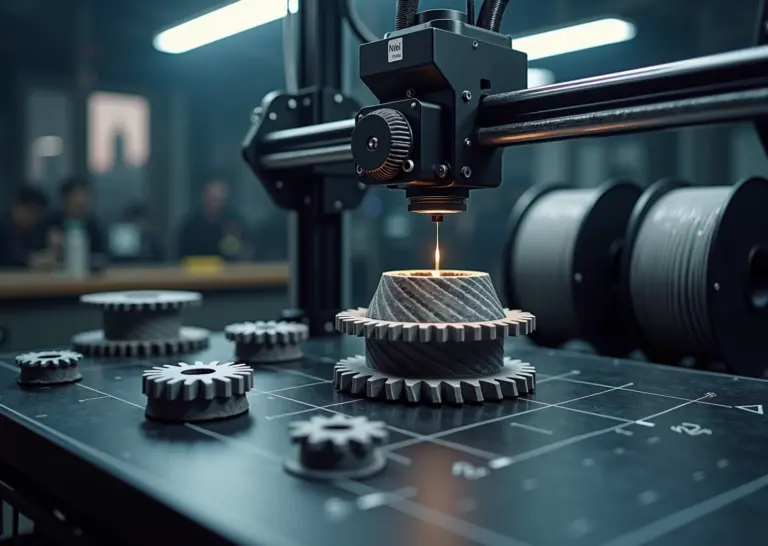

- Узлы с трением. Шестерни, втулки, ползуны и другие детали, работающие в парах трения, из стандартных пластиков изнашиваются катастрофически быстро. Низкая износостойкость приводит к быстрому появлению люфтов и полному выходу узла из строя.

- Работа при повышенных температурах. Корпуса для светодиодных светильников, детали подкапотного пространства автомобиля, элементы промышленного оборудования — везде, где рабочая температура превышает 60-70 °C, стандартные пластики становятся рискованным выбором.

Далее идут химическая стойкость и долговечность. Детали в промышленном оборудовании часто контактируют с маслами, смазками, растворителями и моющими средствами. PLA и ABS в таких условиях могут разбухать, становиться хрупкими или вовсе растворяться. Это касается и долговечности при эксплуатации под постоянной статической нагрузкой. Материал со временем начинает «течь», то есть необратимо деформироваться даже при нагрузке, которая значительно ниже его предела прочности. Для ответственного крепежа или несущих элементов это недопустимо.

Экономические последствия неверного выбора материала могут быть разрушительными. Речь идет не просто о замене одной сломанной детали. Это лавина из гарантийных обращений, рекламаций, затрат на логистику и, что самое страшное, потеря репутации. Клиент, получивший продукт, который сломался в первый же месяц эксплуатации, вряд ли вернется снова. Попытка сэкономить несколько сотен рублей на килограмме пластика на этапе производства оборачивается тысячами рублей убытков на этапе жизненного цикла изделия. По нашим оценкам, неверный выбор материала может увеличить гарантийные расходы на 15-30% от себестоимости продукта.

Поэтому существует четкий список «показаний», когда переход на инженерные пластики, такие как Nylon, PC или PEEK, целесообразен и экономически оправдан с самого начала проекта. Если ваше изделие будет:

- Работать при температуре выше 80 °C.

- Испытывать постоянные механические нагрузки или трение.

- Контактировать с агрессивными химическими средами.

- Требовать высокой ударной прочности и стойкости к разрушению.

- Должно сохранять стабильные размеры и допуски на протяжении всего срока службы.

То выбор в пользу инженерных пластиков — это не роскошь, а осознанная необходимость для минимизации рисков и удешевления жизненного цикла продукта. Начальные вложения в более дорогой материал и, возможно, более сложное оборудование, многократно окупаются за счет надежности, долговечности и отсутствия репутационных потерь. Именно поэтому мы начинаем наш детальный разбор с одного из самых универсальных и востребованных инженерных материалов — нейлона.

Nylon как универсальное инженерное решение

Когда стандартные пластики, такие как PLA или ABS, достигают своего предела, на сцену выходит нейлон (полиамид, PA). Это не просто очередной материал, а настоящий универсальный солдат в мире инженерной 3D-печати. Его уникальное сочетание прочности, гибкости и износостойкости открывает двери для создания деталей, которые раньше можно было изготовить только традиционными методами.

В аддитивном производстве чаще всего встречаются три основных типа нейлона.

- PA6. Отличается высокой жесткостью и прочностью, но активно впитывает влагу.

- PA66. Обладает повышенной термостойкостью по сравнению с PA6, сохраняя при этом механические свойства.

- PA12. Самый популярный вариант для 3D-печати благодаря низкому влагопоглощению, что обеспечивает стабильность размеров и предсказуемость результата. Он более гибкий, чем его собратья.

Ключевые физико-механические свойства нейлона делают его идеальным кандидатом для функциональных деталей. Прочность на растяжение варьируется в пределах 50–80 МПа, а ударная вязкость достигает 6–8 кДж/м². Это значит, что напечатанная деталь способна выдерживать серьезные нагрузки, удары и вибрацию, не разрушаясь.

Однако у нейлона есть одна особенность, которую нельзя игнорировать, это гигроскопичность. Материал активно впитывает влагу из воздуха, что напрямую влияет как на процесс печати, так и на свойства готового изделия. Влажный филамент при нагреве в экструдере буквально «взрывается» микроскопическими пузырьками пара. Это приводит к пористой структуре, плохому сцеплению слоев и характерному шипению во время печати. Деталь получается хрупкой и неэстетичной. В эксплуатации влага действует как пластификатор, снижая прочность и жесткость изделия.

Поэтому работа с нейлоном требует строгого соблюдения технологии. Первое и главное правило, это обязательная предварительная сушка материала. Филамент необходимо просушивать в специальной сушилке при температуре 70–80 °C в течение 4–6 часов непосредственно перед печатью. Хранить его следует в герметичных контейнерах с силикагелем.

Условия печати также специфичны.

- Температура экструдера должна быть в диапазоне 250–270 °C.

- Температура печатного стола 80–100 °C для обеспечения хорошей адгезии первого слоя.

- Наличие закрытой термостабилизированной камеры крайне желательно. Она защищает модель от сквозняков и резких перепадов температур, предотвращая усадку и расслоение.

- Для адгезии рекомендуется использовать специальные покрытия стола, например, PEI, или адгезивы на основе PVP.

Для повышения механических характеристик чистый нейлон часто армируют. Добавление углеродного волокна (Carbon Fiber) увеличивает прочность и жесткость на 30–50%, а также повышает термостойкость. Детали становятся легче и прочнее, но теряют в гибкости и становятся более хрупкими. Стекловолокно (Glass Fiber) также повышает жесткость, но в меньшей степени, являясь более бюджетным вариантом. Важно помнить, что композиты очень абразивны и требуют использования сопел из закаленной стали или с рубиновым наконечником.

Послепечатная обработка позволяет дополнительно улучшить свойства деталей. Термообработка (отжиг) в печи снимает внутренние напряжения и стабилизирует кристаллическую структуру, повышая прочность. Для защиты от влаги в процессе эксплуатации детали можно покрывать специальными лаками или пропитками. Шлифовка и механическая обработка позволяют добиться гладкой поверхности и точных размеров.

На практике внедрение нейлона приносит ощутимый экономический эффект.

Один из наших клиентов, машиностроительный завод, столкнулся с проблемой постоянных поломок пластиковых шестерен в редукторе станка. Оригинальные запчасти приходилось ждать неделями. Мы предложили напечатать их из нейлона, армированного углеволокном. В результате время простоя оборудования сократилось с нескольких недель до одного дня, а стоимость детали оказалась на 40% ниже оригинала.

Другой пример, это производство функциональных креплений и оснастки для сборочных линий. Нейлоновые детали легкие, прочные и устойчивы к маслам и растворителям. Их можно быстро спроектировать под конкретную задачу и изготовить за несколько часов. Это ускоряет производственные процессы и повышает их эффективность. Создание функциональных прототипов из нейлона позволяет тестировать детали машин и инструментов в условиях, приближенных к реальным, что значительно сокращает цикл разработки нового продукта.

Polycarbonate PC для термостойких и ударопрочных деталей

Если нейлон решает задачи, связанные с трением и гибкостью, то для деталей, требующих жесткости, феноменальной ударопрочности и способности работать при высоких температурах, инженеры обращаются к поликарбонату (PC). Этот материал занимает уникальное место между универсальным Nylon и экстремальным PEEK, предлагая впечатляющий набор характеристик для коммерческого применения, но и требуя серьезного подхода к процессу печати.

Ключевое свойство поликарбоната, которое выделяет его на фоне других пластиков, это его исключительная ударная вязкость. Показатели достигают 70-75 кДж/м², что в 5-10 раз превосходит даже ударопрочный ABS. Детали из PC способны выдерживать серьезные механические нагрузки, падения и удары без разрушения. Второе важное преимущество это термостойкость. Рабочая температура изделий из чистого PC доходит до 140-150 °C, что позволяет использовать его в корпусах электроники, вблизи греющихся узлов и в автомобильных компонентах. Наконец, существуют оптически прозрачные марки поликарбоната, которые открывают возможности для создания световодов, защитных экранов и прототипов оптических деталей.

Однако печать поликарбонатом это задача для подготовленного оборудования и оператора. Материал требует высоких температур. Рекомендованный диапазон для экструдера составляет 270-310 °C, а для печатного стола 90-110 °C. Но главный залог успеха это закрытая и активно подогреваемая камера. Стабильная температура внутри камеры на уровне 50-70 °C критически важна. Она снижает температурный градиент между соплом и уже напечатанными слоями, что является основной причиной внутренних напряжений, усадки и растрескивания.

Основные проблемы при работе с PC напрямую связаны с его высокой усадкой, достигающей 2-3%. Это провоцирует:

- Деформацию (warping). Углы модели отрываются от стола.

- Расслоение (delamination). Слои плохо сцепляются друг с другом.

- Образование трещин. Внутренние напряжения разрывают модель, особенно на крупных и массивных деталях.

Для минимизации этих проблем используется комплексный подход. Во-первых, обязательна закрытая камера. Во-вторых, необходимо обеспечить надежную адгезию первого слоя. Лучше всего себя показывают столы с покрытием из PEI (полиимида) или боросиликатное стекло, обработанное специальными адгезивами. В-третьих, охлаждение модели должно быть минимальным или отсутствовать вовсе (обдув 0-15%). После завершения печати деталь нужно оставлять остывать медленно, прямо в закрытой камере принтера, чтобы избежать резкого перепада температур.

На рынке существуют модификации поликарбоната, расширяющие его возможности. Самая популярная смесь это PC+ABS. Она сочетает прочность и термостойкость PC с лучшей спекаемостью слоев и меньшей усадкой, характерной для ABS. Этот композит проще в печати и отлично подходит для корпусов электроники. Армированные варианты, например, с добавлением углеродного или стекловолокна, значительно повышают жесткость и прочность на разрыв, но делают материал более хрупким и абразивным, требуя использования сопел из закаленной стали.

В российской промышленности поликарбонат нашел применение в нескольких ключевых областях:

- Корпуса для электроники и приборостроения. Создание прочных, термостойких корпусов для контроллеров, датчиков и другого оборудования, работающего в сложных условиях. Это особенно актуально для мелкосерийного производства, где литье пластмасс экономически нецелесообразно.

- Оптические компоненты. Прототипирование и изготовление небольших партий прозрачных деталей, таких как защитные стекла для камер, линзы для индикаторов и световоды.

- Конструкции с ударной нагрузкой. Печать защитных кожухов для механизмов, элементов для дронов и робототехники, а также функциональных прототипов, которые будут подвергаться краш-тестам.

Внедрение PC позволяет компаниям быстро производить функциональные детали, которые по своим характеристикам приближаются к изделиям, полученным литьем под давлением, но с гораздо большей гибкостью и меньшими начальными затратами. Это надежный шаг вперед по сравнению со стандартными пластиками, когда требуется прочность и устойчивость к нагреву.

PEEK как материал для экстремальных задач и серийного производства

Когда возможностей поликарбоната становится недостаточно для решения по-настоящему экстремальных задач, на сцену выходит PEEK (полиэфирэфиркетон). Это не просто очередной инженерный пластик. Это суперполимер, который по своим характеристикам часто конкурирует с такими металлами, как алюминий и латунь. Его уникальная молекулярная структура обеспечивает редкое сочетание свойств. PEEK способен работать в постоянном режиме при температурах до 250°C, выдерживая кратковременные пики до 300°C. Он также поразительно устойчив к воздействию агрессивных химикатов, радиации и даже горячего пара. Это делает его незаменимым для деталей, которые должны функционировать в самых суровых условиях без права на отказ. Его механическая прочность с пределом на разрыв до 100 МПа позволяет использовать его в нагруженных конструкциях.

Печать из PEEK — это процесс, который требует совершенно иного подхода и оборудования, чем работа с Nylon или PC. Здесь не обойтись даже продвинутым настольным 3D-принтером. Нужна промышленная установка, отвечающая строгим требованиям.

- Высокотемпературный экструдер. Для плавления PEEK сопло должно разогреваться до 380–400°C.

- Подогреваемый стол. Платформа с температурой 140–180°C обеспечивает надёжную адгезию первого слоя и предотвращает отрыв детали в процессе печати.

- Активная термальная камера. Это, пожалуй, ключевой элемент. Камера должна поддерживать стабильную температуру в диапазоне 90–120°C. Такой подход позволяет детали остывать очень медленно и равномерно. Это снимает внутренние напряжения, минимизирует усадку и предотвращает появление трещин.

Подобно нейлону, PEEK чувствителен к влаге. Перед каждой печатью филамент необходимо тщательно просушивать в вакуумной печи при температуре около 130°C в течение 6–12 часов. Даже минимальное количество влаги в материале приведёт к образованию пор, ухудшит сцепление слоёв и сведёт на нет все уникальные свойства этого полимера. Подробнее об особенностях печати можно прочитать в специализированных руководствах.

Высокие требования к процессу печати полностью оправданы сферами применения PEEK. В аэрокосмической отрасли из него создают лёгкие и прочные компоненты для двигателей, гидравлических систем и элементов фюзеляжа, которые заменяют более тяжёлые металлические аналоги. Это позволяет снизить массу летательного аппарата и, как следствие, расход топлива, не жертвуя безопасностью. В медицине PEEK ценится за его биосовместимость и рентгенопрозрачность. Из него изготавливают персонализированные имплантаты, такие как межпозвоночные кейджи, черепные пластины и детали для эндопротезов. Модуль упругости PEEK близок к показателям человеческой кости, что снижает риск атрофии костной ткани вокруг импланта. Важно понимать, что создание медицинского или авиационного изделия — это не просто печать. Каждый такой продукт должен пройти длительную и сложную процедуру валидации и сертификации по стандартам ISO 10993 для медицины или AS9100 для авиации.

Давайте будем честны, внедрение PEEK в производственный процесс — это значительная инвестиция. Стоимость самого материала на начало 2025 года составляет около 180–220 долларов за килограмм. Промышленные 3D-принтеры, способные работать с PEEK, стоят от ста тысяч долларов и выше. К этому добавляются затраты на сушильное оборудование и подготовку операторов, которые должны досконально разбираться в нюансах работы с этим материалом. Когда же такие вложения оправданы? PEEK имеет смысл использовать не для массового производства, а для создания мелкосерийных и уникальных изделий, где цена отказа или простоя несоизмеримо выше стоимости самой детали.

- Когда нужно изготовить сложный компонент для дорогостоящего оборудования, замена которого традиционным способом займёт недели.

- Когда требуется создать кастомный медицинский имплант, который идеально подойдёт конкретному пациенту.

- Когда в авиастроении каждый сэкономленный грамм веса приводит к существенной экономии топлива за весь срок службы воздушного судна.

В таких случаях первоначальные затраты быстро окупаются за счёт повышения надёжности, сокращения времени на обслуживание и получения уникальных характеристик, недостижимых при использовании других материалов.

Часто задаваемые вопросы

Часто задаваемые вопросы

Можно ли печатать Nylon, PC или PEEK на обычном, «домашнем» 3D-принтере?

Простой ответ – скорее нет, чем да. Но есть нюансы.

- Nylon (PA). Некоторые марки нейлона можно печатать на продвинутых потребительских принтерах, но только после серьёзной модернизации. Вам понадобится цельнометаллический хотэнд, способный стабильно держать температуру 250–270 °C, подогреваемый стол до 100–110 °C и обязательно закрытая камера для защиты от сквозняков и стабилизации температуры. Без этого деталь деформируется или слои не спекутся.

- Polycarbonate (PC). Для поликарбоната нужен принтер классом выше. Требования жёстче. Температура экструдера 270–310 °C, стола – до 110 °C, а главное – активная термокамера, поддерживающая 60–80 °C. Обычная закрытая коробка не справится с высокой усадкой PC, что приведёт к растрескиванию модели.

- PEEK. Категорически нет. Печать PEEK – это территория промышленного оборудования. Нужны температуры экструдера около 400 °C, стола до 180 °C и камеры до 120 °C. Такое оборудование стоит в десятки раз дороже потребительских моделей и требует профессиональной подготовки оператора.

Когда обращаться к специалисту. Если ваша задача требует печати PC или PEEK, а у вас нет промышленного принтера, не пытайтесь «доработать» офисный. Сразу ищите контрактного производителя. Экономия на оборудовании обернётся потраченным временем и испорченным материалом.

Как правильно подготовить инженерные пластики к печати? Что будет, если этого не сделать?

Ключевой момент здесь – сушка. Nylon и, в меньшей степени, PEEK очень гигроскопичны, то есть активно впитывают влагу из воздуха. Поликарбонат менее капризен, но тоже требует внимания.

- Nylon. Обязательная сушка в специальной сушилке или конвекционной печи при 70–80 °C в течение 4–6 часов перед каждой печатью.

- PEEK. Ещё более строгие требования. Сушка при 120–130 °C в течение 6–12 часов. Влажность в филаменте должна быть минимальной.

Если проигнорировать сушку, влага в филаменте при нагреве в сопле превратится в пар. Вы услышите характерное шипение и щелчки. Результат предсказуем. Пузыри в структуре детали, плохая межслойная адгезия, «паутина» и ужасное качество поверхности. Деталь будет хрупкой и не будет соответствовать заявленным характеристикам. Это главная ошибка новичков, которая сводит на нет все преимущества дорогих материалов.

Какие требования к хранению этих материалов?

После сушки материал нужно защитить от повторного набора влаги. Храните катушки в герметичных пакетах или специальных контейнерах с силикагелем. Идеальное решение для длительной печати нейлоном – «сухой бокс» (dry box), из которого филамент подаётся напрямую в принтер. Оставлять катушку на открытом воздухе даже на день – плохая идея.

Как оценить экономическую целесообразность перехода на дорогие инженерные пластики?

Не смотрите на цену за килограмм филамента. Оценивайте полную стоимость жизненного цикла изделия (TCO). Задайте себе вопросы.

- Сколько стоят простои оборудования, когда ломается деталь из ABS?

- Каковы затраты на гарантийные замены и репутационные потери, если ваш продукт выходит из строя у клиента?

- Позволит ли переход на PEEK заменить тяжёлую металлическую деталь, сэкономив на весе и расходе топлива в конечном изделии?

Часто деталь из PEEK стоимостью 5000 рублей оказывается выгоднее детали из ABS за 200 рублей, если она предотвращает поломку узла стоимостью 100 000 рублей. Переход оправдан, когда цена отказа стандартного материала многократно превышает стоимость печати из инженерного пластика.

Какие существуют варианты постобработки?

- Nylon. Хорошо поддаётся механической обработке (сверление, шлифовка). Его можно красить текстильными красителями для придания нужного цвета. Для защиты от влаги в готовом изделии можно использовать влагозащитные лаки и пропитки.

- PC. Отлично обрабатывается механически. Для получения прозрачной, глянцевой поверхности можно использовать химическую полировку парами растворителей (например, дихлорметана), но это опасный процесс, требующий вытяжки и СИЗ.

- PEEK. Обрабатывается как мягкий металл, позволяя достичь высоких допусков. Ключевой этап постобработки – отжиг (annealing). Это медленный нагрев детали до ~200 °C с последующим медленным остыванием. Процесс снимает внутренние напряжения, повышает кристалличность и выводит механические свойства на максимум.

Где в России искать надёжных поставщиков инженерных пластиков?

На рынке РФ в 2025 году есть несколько надёжных каналов. Крупные дистрибьюторы 3D-оборудования и материалов, такие как Rec3D или Top3DShop, предлагают филаменты от проверенных мировых и российских брендов. Ищите поставщиков, которые предоставляют полные технические спецификации (TDS) на материал, гарантируют стабильность диаметра прутка и оказывают техническую поддержку. Избегайте безымянных производителей с подозрительно низкой ценой. Качество сырья – основа успеха.

Что нужно знать о сертификации и безопасности изделий?

Сертифицируется не материал, а конечное изделие, произведённое по определённой технологии. Если вы планируете использовать детали в медицине или авиации, будьте готовы к длительному и дорогому процессу валидации. Для медицинских имплантов из PEEK потребуется подтверждение биосовместимости по стандарту ISO 10993. Для авиационных компонентов – соответствие стандартам вроде AS9100. Это задача для компаний с выстроенной системой менеджмента качества. Если вам нужна сертифицированная деталь, лучше обратиться к контрактному производителю с соответствующим опытом и лицензиями.

Выводы рекомендации и практические шаги внедрения

Итак, мы разобрались в теории, сравнили характеристики и ответили на частые вопросы. Теперь самое важное, как превратить эти знания в работающий бизнес-процесс. Переход от стандартных PLA и ABS к инженерным пластикам это не просто замена катушки филамента. Это стратегическое решение, которое требует взвешенного подхода.

Давайте подведём итог и наметим конкретные шаги. Выбор между Nylon, PC и PEEK всегда зависит от конечной цели вашего изделия.

- Nylon (Нейлон). Ваш выбор для функциональных прототипов, которые будут испытывать трение и умеренные нагрузки. Это шестерни, втулки, защёлки, гибкие крепёжные элементы. Он прочный и износостойкий, но его главный враг влага. Если деталь будет работать в сухой среде и не требует экстремальной термостойкости (до 120-150°C), нейлон станет отличным и экономически оправданным решением. Его цена в 30-50 долларов за килограмм позволяет использовать его даже в мелкосерийном производстве.

- Polycarbonate (Поликарбонат). Нужен ударопрочный корпус, который не разлетится от первого падения? Или прозрачная деталь, выдерживающая нагрев до 140°C? Тогда смотрите в сторону PC. Его ударная вязкость достигает 70-75 кДж/м², что в разы превосходит ABS. Идеален для корпусов электроники, защитных экранов и деталей автомобилей. Но будьте готовы к сложностям в печати, он капризен, сильно усаживается и требует стабильной температуры в камере.

- PEEK (Полиэфирэфиркетон). Это высшая лига. Когда нужна замена металлу в самых жёстких условиях, альтернатив почти нет. Авиация, медицина, нефтегазовая промышленность вот его стихия. Рабочая температура до 250°C, феноменальная химическая стойкость и прочность на уровне 100 МПа. Стоимость жизненного цикла изделия из PEEK часто оказывается ниже, чем у алюминиевого аналога, за счёт снижения веса и отсутствия коррозии. Но входной билет очень дорог. Цена материала от 180 долларов за килограмм и необходимость в промышленном принтере стоимостью в миллионы рублей делают его рентабельным только для критически важных и высокомаржинальных изделий.

Поэтапный план внедрения

Переход на инженерные пластики можно разбить на несколько логичных этапов. Пропуск любого из них ведёт к потере времени и денег.

- Анализ требований. Чётко определите, что должна делать деталь. Какие на неё действуют нагрузки, температуры, химические вещества? Каков требуемый срок службы? Не стоит печатать из PEEK кронштейн, который отлично прослужит из армированного нейлона.

- Тестовые образцы. Выбрав материал, не спешите печатать финальное изделие. Начните с небольших тестовых кубиков или стандартных образцов для испытаний на разрыв и изгиб. Проверьте межслойную адгезию, точность размеров. Это поможет откалибровать процесс с минимальными затратами.

- Совместимость с оборудованием. Убедитесь, что ваш принтер «потянет» выбранный материал. Для Nylon и PC часто достаточно профессионального принтера с закрытой камерой, способного греть сопло до 270-310°C и стол до 110°C. Для PEEK нужен промышленный высокотемпературный аппарат с активной термокамерой (до 120°C) и экструдером, разогревающимся до 400°C. Не забудьте про сушилку для филамента, для нейлона и PEEK это обязательное условие.

- Отработка технологии. Этот этап требует терпения. Вам предстоит подобрать идеальные параметры печати, отработать режимы сушки материала и, возможно, постобработки. Например, для PEEK часто требуется процедура отжига в печи для снятия внутренних напряжений и улучшения кристалличности структуры.

- Контроль качества и масштабирование. Разработайте методику контроля качества для каждой партии. Это могут быть выборочные механические испытания или просто проверка геометрии. Когда процесс станет стабильным и предсказуемым, можно переходить к серийному производству. Если объёмы невелики или нет желания инвестировать в дорогое оборудование, рассмотрите передачу печати на аутсорс. В России к 2025 году уже сформировался рынок контрактного производства из инженерных пластиков.

Оценка рентабельности и поиск поставщиков

Чтобы оценить экономическую целесообразность, считайте не только стоимость филамента. Учитывайте стоимость оборудования, время печати, затраты на электроэнергию, процент брака на этапе отладки и стоимость постобработки. Сравните полученную себестоимость с традиционными методами производства. Иногда 3D-печать оказывается дороже за штуку, но выигрывает за счёт скорости производства и возможности создавать сложные геометрии.

При поиске поставщиков материалов в России обращайте внимание на компании с хорошей репутацией, такие как REC или крупные дистрибьюторы вроде Top3DShop. Всегда запрашивайте техническую документацию (TDS) на материал и сертификаты соответствия. Это гарантия того, что характеристики пластика от партии к партии будут стабильны.

Что касается сертификации конечных изделий, то здесь всё зависит от сферы применения. Для медицинских имплантов из PEEK потребуется прохождение процедур по стандарту ISO 10993, для авиационных деталей свои отраслевые допуски. Это отдельный и сложный процесс, который нужно планировать заранее. Для большинства промышленных применений достаточно внутреннего контроля качества и паспорта на изделие.

Источники

- Инженерные пластики для 3D принтера. (FDM) — знайте о различных инженерных пластиках для 3D-печати FDM. Сравнение характеристик, области применения и советы по выбору оптимального …

- Обзор высокотемпературных FDM-пластиков для … — Преимущества у PEI те же, что и у PEEK — химическая и температурная стойкость, механическая прочность. Именно этот материал Stratasys продвигает …

- Гид по выбору пластика для 3D печати — Синтетический материал для 3D печати Nylon является прочным, гибким и крепким. Из него изготавливают детали, которые будут находиться под …

- PEEK пластик для 3D принтера. Особенности … — PEEK очень чувствителен к перепадам температуры окружающей среды, деформируется, отлетает от стола, покрывается трещинами. То есть ему нужна закрытая камера, да …

- Инженерные полимеры и композиты для FDM 3D-печати — С PETG обстоят лучше: он гораздо прочнее, особенно при ударных нагрузках, и держит продолжительные эксплуатационные температуры до 70-80°С, но …

- Подробный гид по выбору пластика для 3D-печати — POM (полиацеталь) — инженерный пластик, по своим физико-механическим свойствам превосходящий нейлон. Очень сложен в печати, требует контроля …

- Обзор актуальных 3D принтеров для производства … — Поддерживаемые материалы: PLA, ABS, PETG, HIPS, PVA, Carbon Fiber, Nylon, PC, TPU, PEEK, ULTEM … Стандартные пластики типа ABS, а также …

- Основные виды пластиков для FDM 3D печати — NYLON, по-русски нейлон, синтетический пластик из семейства полиамидов. Очень прочный со всех сторон материал с очень скользкой поверхностью и …

- Таблицы свойств конструкционных материалов для 3D … — Подробные таблицы механических и термических свойств, размерной стабильности и стоимости конструкционных материалов для 3D-печати. Сравнение