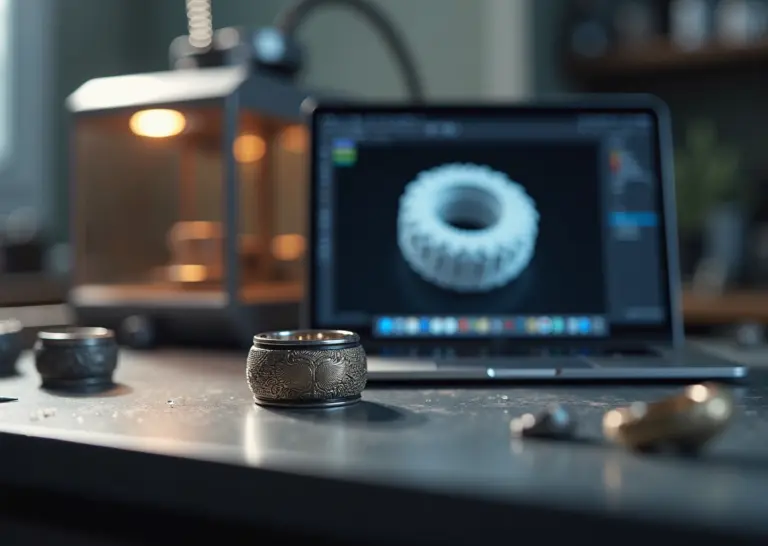

Выжигаемые фотополимеры для литья объединяют точность SLA/DLP печати и проверенную технологию воскового литья, открывая новые возможности для ювелиров. В статье подробно рассмотрим виды смол, выбор принтера, подготовку моделей, постобработку и режимы выжигания, а также практические советы по минимизации дефектов и оптимизации процессов для мастерских и малого бизнеса в России.

Что такое выжигаемые фотополимеры и как они работают

Выжигаемые фотополимеры, или castable-смолы, это жидкие светочувствительные составы, специально разработанные для 3D-печати моделей, которые затем используются в литье по выплавляемым моделям. В отличие от стандартных фотополимеров, их ключевая особенность — способность полностью сгорать при высоких температурах, практически не оставляя зольного остатка. Это позволяет создавать в литейной форме (опоке) идеальную полость для заливки расплавленного металла, точно повторяющую напечатанную модель.

В основе технологии лежит процесс фотополимеризации, который происходит в 3D-принтерах типов SLA, DLP или MSLA. Жидкая смола под воздействием ультрафиолетового света или лазера выборочно затвердевает слой за слоем. Химически этот процесс выглядит так:

- Мономеры и олигомеры — это «строительные кирпичики» смолы. Короткие цепочки молекул, которые под воздействием энергии способны соединяться в длинные и прочные полимерные сети.

- Фотоинициаторы — специальные молекулы-активаторы. Они поглощают световую энергию и запускают цепную реакцию, заставляя мономеры и олигомеры связываться друг с другом. Именно они определяют, на какой длине волны (обычно 405 нм) будет твердеть смола.

- Добавки — это компоненты, которые придают смоле нужные свойства. В выжигаемых полимерах это самое главное. Сюда входят пигменты, стабилизаторы и, что ключевое, наполнители, такие как воск или керамические микрочастицы.

Именно состав добавок определяет категорию и поведение смолы при выжигании. Существует несколько основных типов:

- Смолы с высоким содержанием воска (Wax-filled). Содержат до 80% натурального или синтетического воска. При нагреве воск сначала плавится и вытекает из формы, а уже потом выгорают остатки полимерной сетки. Это обеспечивает очень чистое выгорание с минимальным зольным остатком (менее 0.01%), что делает их идеальными для сложной детализации.

- Смолы-смеси с воском (Wax-blend). Компромиссный вариант, где воска меньше. Они прочнее и тверже, чем чисто восковые, но выгорают чуть хуже, хотя и значительно лучше стандартных смол.

- Смолы с керамическим наполнителем (Ceramic-filled). Содержат микрочастицы керамики, которые делают модель более термостойкой и уменьшают ее тепловое расширение при нагреве. Это снижает риск растрескивания опоки, но зольный остаток может быть выше, чем у восковых аналогов.

- Низкозольные смолы (Low-ash resins). Это чистые полимерные составы без воска, но их химическая формула подобрана так, чтобы при сгорании они распадались на летучие газы. Они могут быть более «агрессивными» к опоке из-за резкого теплового расширения.

Для ювелиров 3D-печать выжигаемыми смолами открыла возможности, недоступные при работе с традиционным воском. Главные преимущества — это детализация, позволяющая воспроизводить текстуры и элементы толщиной до 0.3 мм, идеальная повторяемость изделий в серии и огромная скорость производства. То, на что уходили дни ручной работы, теперь печатается за несколько часов. Плюс, возможности для сложного дизайна практически безграничны.

Ключевой параметр любой castable-смолы — зольный остаток (ash). В идеале он должен стремиться к нулю. Любые несгоревшие частицы остаются в литейной форме, загрязняя металл и создавая дефекты на поверхности отливки. Процесс выгорания, или тепловая деградация, происходит поэтапно. При температурах 200–400°C полимерная структура начинает разрушаться, выделяя летучие газы. Полное и чистое сгорание достигается при 750°C и выше, но для этого нужен медленный и контролируемый нагрев.

Очень важно понимать, как степень отверждения модели влияет на результат. Недополимеризованная модель при нагреве выделяет избыток газов, что может привести к пузырению и даже разрыву инвестиционной массы. Слишком сильно отвержденная («пересвеченная») модель становится хрупкой и обладает высоким внутренним напряжением, что также увеличивает риск растрескивания опоки. Использование неподходящих фотополимеров, не предназначенных для литья, почти гарантированно приведет к браку: пепельным включениям в металле, пористой поверхности и разрушенной форме.

Поэтому главный источник правды — это техническая документация (Technical Data Sheet, TDS) от производителя смолы. Именно там указаны рекомендованные режимы выжигания, зольность и другие критически важные параметры. Не стоит полагаться на общие советы из интернета, каждый материал уникален.

Выбор смолы и принтера для ювелирного литья

Правильный выбор оборудования и материалов — это половина успеха в ювелирном литье. После того как мы разобрались с химией процесса, пора перейти к практике. Выбор смолы и 3D-принтера определяет, насколько точно ваша цифровая модель превратится в металлическое изделие. Ошибка на этом этапе может стоить не только потраченного времени, но и дорогостоящих материалов.

Начнем со смолы. Для ювелирного дела подходят только специализированные выжигаемые, или castable, фотополимеры. При выборе конкретного состава для серийного производства нужно смотреть на несколько ключевых критериев.

- Минимальный зольный остаток. Это главный параметр. Идеальное значение — менее 0.1%. Любой остаток золы после выжигания — это потенциальный дефект на поверхности отливки, который потребует долгой и кропотливой ручной доработки.

- Однородность выгорания. Смола должна выгорать равномерно, без резкого расширения, которое может повредить или растрескать литейную форму. Это особенно важно для массивных изделий.

- Точность воспроизведения деталей. Смола обязана передавать тончайшие грани, острые углы и сложные пустоты без скругления и «замыливания». От этого зависит, насколько четкой получится филигрань или гравировка.

- Совместимость с формомассами. Производитель смолы всегда указывает, с какими инвестиционными материалами (гипсовыми, фосфатными) она совместима. Игнорирование этих рекомендаций часто приводит к химической реакции между смолой и формой, что портит отливку.

Всю эту информацию нужно искать в техническом паспорте (TDS) на смолу. Не ленитесь его изучать. Обращайте внимание на такие пункты, как максимальная разрешающая способность (в микронах), рекомендуемая минимальная толщина стенки (обычно 0.3–0.5 мм), и процентное содержание воска или другого наполнителя. Чем больше воска (встречаются смолы с 80% наполнением), тем чище и предсказуемее будет выгорание. Также в техлисте указаны рабочая температура, режимы пост-полимеризации и важные предупреждения. Например, некоторые смолы требуют подогрева для снижения вязкости.

Теперь о принтере. Технологии печати, такие как SLA, DLP и LCD (MSLA), отличаются источником света и, как следствие, результатом.

- SLA (лазерная стереолитография) рисует каждый слой лазерным лучом. Это обеспечивает высочайшую точность и гладкость поверхностей, что идеально для эксклюзивных изделий со сложной геометрией. Но скорость печати ниже, а стоимость оборудования выше.

- DLP (цифровая светодиодная проекция) засвечивает слой целиком с помощью проектора. Это быстрее, чем SLA. Качество зависит от разрешения проектора. Стабильность пикселя здесь высокая, что дает четкие грани. Это хороший баланс между скоростью и качеством для небольших серий.

- LCD/MSLA (жидкокристаллическая масочная стереолитография) использует LCD-матрицу в качестве маски для УФ-света. Это самая доступная и распространенная технология. Она отлично подходит для потокового производства. Современные монохромные матрицы обеспечивают высокую скорость и хорошее разрешение, хотя могут немного уступать DLP в резкости углов из-за структуры пиксельной сетки.

Для ювелирных задач важна совместимость принтера с выжигаемыми смолами, особенно с высоковязкими. Некоторые модели оснащены подогревом ванны, что стабилизирует процесс печати и улучшает текучесть смолы.

Когда оборудование выбрано, нужно правильно его настроить. Для ювелирных изделий стандартные параметры не подойдут. Вот несколько практических рекомендаций.

- Размер пикселя и толщина слоя. Стремитесь к минимальным значениям, которые поддерживает ваш принтер. Оптимальный диапазон — от 25 до 50 микрон. Чем тоньше слой, тем менее заметна «слоистость» на скругленных поверхностях.

- Экспозиция. Время засветки слоя подбирается строго по рекомендациям производителя смолы. Недодержка приведет к хрупкой и недополимеризованной модели, а передержка — к потере мелких деталей и увеличению размеров.

- Поддержки. Для ювелирных моделей опоры должны быть максимально тонкими, с минимальной площадью контакта. Их задача — удержать модель во время печати, а не стать с ней одним целым. Плотность опор должна быть достаточной, чтобы избежать деформации, но не избыточной, чтобы не усложнять постобработку.

Перед запуском целой серии украшений всегда сверяйтесь со спецификацией смолы, регулярно калибруйте принтер и обязательно печатайте тестовые эталонные элементы. Это может быть небольшая модель с тонкими линиями, острыми углами и мелкими отверстиями. Такая простая проверка сэкономит вам массу времени и нервов, уберегая от брака всей партии.

Подготовка файлов и оптимизация модели для литья

Когда цифровая модель будущего украшения готова, начинается, пожалуй, самый ответственный этап, который напрямую влияет на качество отливки. Даже самая лучшая смола и самый точный принтер не спасут ситуацию, если файл подготовлен с ошибками. Этот процесс можно сравнить с подготовкой фундамента для дома. Любая неточность здесь обязательно проявится позже, но уже в виде брака в металле.

Проверка и «лечение» 3D‑модели

Первый шаг — это аудит геометрии. Ваша 3D‑модель должна быть «водонепроницаемой» или, как говорят специалисты, manifold. Это значит, что у неё не должно быть дыр, пересекающихся полигонов или вывернутых нормалей. Программы вроде Materialise Magics или встроенные инструменты в слайсерах (например, ChiTuBox или Lychee Slicer) отлично справляются с поиском и автоматическим исправлением большинства таких проблем. Но не стоит слепо доверять автоматике. Всегда проверяйте результат вручную. Особое внимание уделите следующим моментам:

- Пересечения геометрии. Элементы модели не должны «врастать» друг в друга. Каждый крапан, каждая деталь узора должны быть корректно объединены с основной частью. В противном случае слайсер может неверно интерпретировать эти участки, что приведёт к дефектам печати.

- «Тонкие» полигоны. Слишком вытянутые или мелкие полигоны могут создавать артефакты на поверхности. Если есть возможность, лучше провести ретопологию модели, чтобы сетка была более равномерной.

- Некорректные нормали. Нормаль — это вектор, указывающий, какая сторона полигона является внешней. Если нормали вывернуты внутрь, принтер воспримет эту часть модели как пустоту. Большинство программ позволяют визуализировать нормали и исправить их в один клик.

Ориентация и поддержки — стратегия успеха

Как вы расположите модель на платформе, так она и будет отлита. Главная цель — минимизировать количество поддержек на значимых, видимых поверхностях и обеспечить стабильность печати. Для кольца, например, оптимальным часто является наклонное положение под углом 30–45 градусов. Это позволяет спрятать большинство точек контакта поддержек на внутренней стороне шинки или под кастом. Старайтесь избегать расположения плоских поверхностей параллельно платформе. Такое положение создаёт большой «эффект присоски» при отрыве от плёнки, что может привести к срыву модели или деформации слоёв.

Выбор места установки и типа опор — это целое искусство. Для ювелирных изделий используют тонкие поддержки с минимальной точкой контакта (обычно 0.15–0.3 мм). Их должно быть достаточно, чтобы удержать модель, но не слишком много, чтобы не усложнять постобработку. Основные правила:

- Поддерживайте все «висящие» в воздухе элементы и нижние точки модели.

- Начинайте расставлять поддержки с самых нижних точек и постепенно двигайтесь вверх.

- В местах с тонкой детализацией используйте самые деликатные опоры.

- Более толстые поддержки ставьте на массивные части изделия, где их удаление не повредит геометрию.

Полость (Hollowing) и дренажные отверстия

Создание полости внутри массивных моделей — отличный способ сэкономить смолу и, что важнее, обеспечить более качественное и предсказуемое выжигание. Сплошная модель при нагреве расширяется сильнее, создавая избыточное давление на формомассу, что может привести к трещинам. Полая модель решает эту проблему. Но здесь есть свои нюансы.

Полость целесообразна для деталей с толщиной стенок от 1.5–2 мм. Для более тонких изделий она не имеет смысла. Главное правило — у любой полости должен быть выход. Необходимо предусмотреть как минимум два отверстия: одно дренажное, для выхода жидкой смолы во время печати и промывки, и одно вентиляционное, для выхода воздуха. Представьте, что вы пытаетесь вылить воду из бутылки с одним узким горлышком — жидкость будет выходить с трудом, «булькая». То же самое происходит со смолой внутри модели. Минимальный рекомендуемый диаметр отверстий — 2 мм. Располагать их нужно в незаметных местах, которые легко обработать после литья, например, на внутренней стороне шинки или в месте будущего крепления литника.

Важно: если оставить внутри модели незапечатанную жидкую смолу, при выжигании она вскипит, и её пары с высокой вероятностью разорвут форму. Тщательная промывка внутренних полостей — обязательное условие.

Проектирование литниковой системы

Литники (sprue) и питатели (gate) — это каналы, по которым расплавленный металл поступает в форму. Их геометрия напрямую влияет на качество отливки. Неправильно спроектированный литник может создать турбулентность, которая приведёт к пористости и недоливам. Основные принципы:

- Расположение. Литник крепится к самой массивной части изделия, чтобы обеспечить направленную кристаллизацию металла — от тонких участков к толстым.

- Геометрия. Канал должен быть гладким, без резких углов. Идеальна конусообразная форма, сужающаяся к изделию. Это помогает поддерживать давление и компенсировать усадку металла.

- Питатель. Место соединения литника с изделием (питатель) должно быть достаточно толстым для прохождения металла, но при этом удобным для последующего удаления и обработки.

Что касается толщин стенок, то для золота и серебра старайтесь не делать элементы тоньше 0.4–0.5 мм. Для филиграни можно рискнуть и дойти до 0.3 мм, но это требует большого опыта и идеально настроенного процесса. Для деталей под гравировку или закрепку камней всегда закладывайте дополнительную толщину (0.2–0.3 мм) под финишную обработку. Помните, что эти цифры — лишь отправная точка. Каждая мастерская со временем вырабатывает свои допуски, основанные на собственном оборудовании, материалах и бесценном опыте тестовых отливок.

Постобработка печатных моделей и режимы выжигания для надёжного литья

После того как ваша цифровая модель превратилась в физический объект, начинается не менее ответственный этап. Ошибки здесь могут свести на нет всю предыдущую работу. Давайте разберёмся, как правильно подготовить напечатанную модель к литью и обеспечить её чистое выжигание.

Промывка, сушка и финальное отверждение

Первый шаг — это очистка модели от остатков жидкой смолы. Чаще всего для этого используют изопропиловый спирт (ИПС) с концентрацией 90% и выше. Процесс лучше организовать в две ванны. Первая — с «грязным» спиртом для основной очистки, вторая — со свежим, чистым спиртом для финишной промывки. Модель нужно аккуратно прополоскать в каждой ванне по 3–5 минут. Не оставляйте её в спирте надолго, это может привести к размягчению и потере мелких деталей. Особое внимание уделите внутренним полостям и дренажным отверстиям; остатки смолы внутри — это почти гарантированный дефект при литье. Продуйте их сжатым воздухом. После промывки модель необходимо полностью высушить, обычно это занимает 15–30 минут на воздухе или в сушильной камере при невысокой температуре.

Далее следует постполимеризация, или «дозасветка» в УФ-камере. Этот шаг завершает химическую реакцию и придаёт модели прочность. Здесь важен баланс.

- Недоотверждение. Модель остаётся мягкой, может деформироваться и химически реагировать с формомассой, что приводит к дефектам поверхности отливки.

- Переотверждение («перекур»). Модель становится слишком твёрдой и хрупкой. При нагреве она будет расширяться более агрессивно, что может вызвать трещины в инвестиционной форме.

Оптимальное время постполимеризации обычно составляет 15–30 минут, но всегда сверяйтесь с рекомендациями производителя вашей смолы. Например, для смол с высоким содержанием воска, таких как HardLight Jewelry WAX, избыточная засветка может ухудшить качество выжигания.

Инвестирование и подготовка формы

Выбор формомассы (инвестиции) напрямую зависит от металла, который вы планируете лить. Для золота и серебра, чья температура литья не превышает 1100-1200°C, отлично подходят гипсовые смеси. Для тугоплавких сплавов, вроде платины или палладия, потребуются более стойкие фосфатные инвестиции, выдерживающие нагрев до 1300°C и выше.

При установке «ёлки» убедитесь, что литники имеют достаточный диаметр и гладкие переходы, чтобы металл заполнял форму равномерно и без турбулентности. Важно обеспечить хорошую вентиляцию. Газы, образующиеся при выгорании полимера, должны иметь свободный выход. Располагайте модели на ёлке так, чтобы самые тонкие элементы были направлены вверх, а выпоры (вентиляционные каналы) находились в самых высоких точках формы.

Режимы выжигания как отправная точка

Процесс выжигания — это медленный и контролируемый нагрев опоки для полного удаления полимера. Кривая нагрева — не догма, а ориентир, который нужно адаптировать под вашу печь, объём опоки и конкретную смолу. Типовой режим выглядит примерно так:

- Медленный нагрев до 200-300°C. Скорость подъёма температуры не более 100-150°C в час. На этом этапе испаряется вода и летучие компоненты смолы. Обязательна пауза на 1-2 часа для полной дегазации.

- Основной этап выжигания. Плавный подъём температуры до 750-800°C. Здесь происходит термическое разложение и сгорание основной массы полимера. Этот этап может занять 2-3 часа.

- Финальная прокалка. Выдержка при максимальной температуре (750-800°C) в течение 1-2 часов. Это гарантирует полное выгорание углеродистых остатков (золы). Печь должна хорошо вентилироваться для доступа кислорода.

- Охлаждение до температуры литья. После прокалки опоку остужают до температуры, необходимой для заливки конкретного металла.

Признаки неправильного выжигания легко заметить. Чёрный налёт на отливке говорит о неполном сгорании полимера из-за нехватки времени, температуры или кислорода. Остатки смолы в углах формы указывают на те же проблемы. А трещины в опоке — результат слишком быстрого нагрева или «перекура» модели.

Для устранения этих проблем попробуйте увеличить время выдержки на каждом этапе, снизить скорость нагрева или проверить вентиляцию в печи. Иногда проблема кроется в несовместимости смолы и формомассы. Всегда проводите тестовые отливки на новых материалах, чтобы отладить процесс и избежать брака в основной партии. Тщательная подготовка на каждом шаге — залог предсказуемого и качественного результата.

Часто задаваемые вопросы о выжигаемых смолах и литье

Переход от теории к практике всегда порождает массу вопросов. Это нормально. Чтобы помочь вам быстрее освоиться с технологией выжигаемых фотополимеров, я собрала самые частые вопросы от ювелиров и подготовила на них краткие, но содержательные ответы.

В чём разница между выжигаемой (castable) и обычной смолой для ювелирной 3D‑печати?

Основное отличие кроется в их химическом составе и поведении при нагреве.

- Обычные фотополимеры (например, модельные или стоматологические) при нагревании не сгорают чисто. Они ведут себя как пластик, оставляя после себя значительное количество золы и твёрдого углеродистого остатка. Этот остаток загрязняет литейную форму, что приводит к дефектам на поверхности отливки или полному браку.

- Выжигаемые (castable) смолы специально разработаны для полного, беззольного выгорания. Часто они содержат высокий процент воска (до 80%), что позволяет им испаряться практически без следа, подобно традиционным восковкам. Их зольность обычно не превышает 0.1%, что является золотым стандартом для качественного литья.

Проще говоря, обычная смола испортит вашу форму, а выжигаемая создаст идеальную полость для металла.

Можно ли использовать любую SLA‑смолу для литья, если хорошо её прокалить?

Категорически нет. Даже при очень высоких температурах и длительной прокалке стандартные фотополимеры не выгорят полностью. Они образуют твёрдую корку сажи, которую невозможно удалить из тонких деталей формы. Попытка использовать неподходящую смолу — это почти стопроцентная гарантия брака и зря потраченного времени и материалов. Используйте только материалы с пометкой «Castable» или «Casting».

Как избежать золы и включений в отливке?

Это комплексная задача, успех которой зависит от трёх факторов.

- Правильный материал. Используйте качественную выжигаемую смолу с низким содержанием золы.

- Тщательная постобработка. Полностью промойте модель от остатков жидкой смолы, особенно в углублениях и внутренних полостях.

- Корректный режим выжигания. Обеспечьте медленный нагрев с достаточным доступом кислорода в печь. Кислород необходим для полного окисления (сгорания) полимера. Если его не хватает, образуется углеродистый остаток.

Что делать, если внутри полой модели осталась жидкая смола?

Это одна из самых опасных ошибок. При нагреве запертая внутри жидкая смола начнёт кипеть и расширяться в объёме. Возникшее давление разорвёт инвестиционную форму изнутри. Чтобы этого избежать, всегда проектируйте в полых моделях дренажные и вентиляционные отверстия диаметром не менее 2-3 мм. Через них жидкая смола вытечет при промывке, а газы смогут свободно выйти во время выжигания. Если вы обнаружили запечатанную полость уже после печати, лучше не рисковать и перепечатать модель.

Нужна ли полная пост‑полимеризация модели перед формовкой?

Да, но без излишеств. Полностью отверждённая модель становится твёрдой и химически стабильной. Это снижает риск её реакции с формомассой и уменьшает количество выделяемых газов при нагреве. Однако «пересвеченная» модель становится излишне хрупкой и может дать большую усадку или деформироваться. Оптимальное время пост-полимеризации обычно составляет 15-30 минут. Всегда следуйте рекомендациям производителя смолы — они провели сотни тестов, чтобы найти идеальный баланс.

Какие инвестиционные массы (формомассы) лучше для разных металлов?

Выбор зависит от температуры плавления вашего сплава.

- Для золота и серебра, чьи температуры литья относительно невысоки, отлично подходят стандартные гипсовые формомассы.

- Для тугоплавких металлов, таких как платина или палладий, необходимы более стойкие фосфатные инвестиционные массы. Они выдерживают экстремальные температуры без растрескивания.

Важно также проверять совместимость конкретной смолы и формомассы. Некоторые смолы могут химически взаимодействовать с определёнными компонентами инвестиций.

Как адаптировать режим выжигания под разные сплавы?

Режим выжигания зависит не столько от сплава, сколько от объёма и геометрии самой модели, а также от типа смолы. Массивное, толстостенное кольцо требует более медленного и длительного прогрева, чем тонкое ажурное изделие, чтобы полимер успел полностью выгореть из центра. Начинайте с базового профиля, рекомендованного производителем смолы, и корректируйте его на основе тестовых отливок. Записывайте все параметры и результаты, чтобы со временем создать собственные проверенные протоколы для разных типов изделий.

Какие меры безопасности нужно соблюдать при работе с неотверждённой смолой?

Жидкий фотополимер — это химически активное вещество. Всегда работайте в нитриловых перчатках и защитных очках. Обеспечьте хорошую вентиляцию в помещении, где стоит принтер. Избегайте прямого контакта смолы с кожей, так как это может вызвать раздражение или накопительную аллергическую реакцию.

Можно ли наладить массовое производство с помощью castable‑смол и как оценить экономику?

Да, но нужно правильно понимать термин «массовое». Эта технология идеальна для мелкосерийного производства (от 10 до 100-200 штук) и кастомных заказов. Она позволяет быстро изготавливать сложные изделия, которые невозможно или очень дорого делать вручную.

Экономика здесь строится не на низкой себестоимости грамма, а на высокой добавленной стоимости и скорости. Вы сокращаете цикл от идеи до готового изделия с недель до нескольких дней. Вы можете предлагать клиентам уникальный дизайн и персонализацию. Основные затраты — это стоимость самой смолы, амортизация принтера и время специалиста на подготовку моделей и постобработку. Технология выгодна там, где важна сложность, уникальность и скорость, а не производство тысяч одинаковых штампованных изделий.

Итоги и практические рекомендации для ювелирной мастерской

Итак, мы разобрали технологию, материалы и ответили на самые каверзные вопросы. Теперь самое главное: как превратить эти знания в работающий процесс в вашей мастерской? Переход на выжигаемые фотополимеры — это не просто покупка принтера, а выстраивание новой производственной цепочки. Путь от первой тестовой модели до стабильного потока качественных отливок может показаться сложным, но если разбить его на понятные шаги, всё становится гораздо проще.

Давайте представим это как запуск пилотного проекта. Ваша цель — не сразу производить шедевры, а отладить технологию на простых элементах, понять её сильные стороны и «подводные камни». Вот пошаговый план, который поможет вам в этом.

Чек-лист для старта: первые шаги

Начните с малого, чтобы минимизировать риски и затраты. Не нужно сразу скупать самое дорогое оборудование. Ваша задача — получить первый предсказуемый результат.

- Выбор оборудования и смолы для теста. Для начала достаточно будет настольного LCD/DLP 3D-принтера с разрешением 40-50 микрон. На рынке в 2025 году много доступных моделей, которые отлично справляются с ювелирными задачами. Возьмите на пробу небольшую бутылку (0.5 кг) проверенной выжигаемой смолы, например, HardLight Casting Jewelry или ExCast. У них предсказуемые свойства и подробные технические инструкции.

- Печать эталонных моделей. Забудьте пока о сложных ажурных изделиях. Ваша первая задача — напечатать простые тестовые объекты: калибровочный куб, гладкую шинку кольца, крапановую закрепку. Так вы сможете оценить точность геометрии, качество поверхности и подобрать оптимальные параметры печати (время засветки, скорость отрыва) без лишних трат смолы и времени.

- Подбор формомассы и партнёра по литью. Не спешите покупать муфельную печь. На старте гораздо эффективнее сотрудничать с проверенной литейной мастерской. Обсудите с ними, с какими фотополимерами они уже работали. Используйте ту формомассу, которую они рекомендуют для вашей смолы и металла (обычно это специализированные гипсовые смеси для золота и серебра). Это снимет с вас головную боль по отладке самого ответственного этапа.

- Составление первого протокола выжигания. Попросите у литейщиков их стандартный цикл выжигания для полимеров или возьмите за основу рекомендации производителя смолы. Запишите его: начальный медленный нагрев до 200-300°C, выдержка для выхода основной массы полимера, плавный подъем до 750-800°C и финальная прокалка. Этот документ станет вашей отправной точкой.

Цикл тестирования и контроль качества

Получив первые отливки, начинается самое интересное — анализ и доработка. Ваша задача — создать повторяемый процесс.

Выстройте цикл «печать → литьё → анализ → корректировка». После каждой отливки внимательно осматривайте изделие. Ищите типовые дефекты:

- Пористость: возможно, газы от полимера не успели выйти. Решение — увеличить время выдержки на средних температурах или улучшить вентиляцию опоки.

- Шероховатая поверхность: может быть связана как с качеством печати (видимые слои), так и с реакцией формомассы на полимер. Попробуйте изменить ориентацию модели при печати или сменить формомассу.

- Непроливы или облой: скорее всего, дело в литниковой системе или температуре металла. Но иногда причиной может быть деформация модели при выжигании.

Ведите подробный журнал, где фиксируете все параметры: модель принтера, смола, настройки печати, ориентация модели, протокол выжигания, тип формомассы, результат. Через 5-10 циклов у вас будет бесценная база данных, которая позволит получать стабильный результат.

Экономика и безопасность

Технология 3D-печати раскрывает свой потенциал именно на кастомных заказах и малых сериях. Вы можете напечатать «ёлку» из 10-15 разных клиентских заказов за одну ночь (4-12 часов), что кардинально сокращает сроки. Себестоимость модели из смолы (2-5 грамм на кольцо) невелика, основная выгода — в скорости и возможности создавать дизайны, которые невозможно или очень трудоёмко сделать вручную.

Не забывайте о безопасности. Работайте с неотверждённой смолой и изопропиловым спиртом только в хорошо проветриваемом помещении, всегда используйте нитриловые перчатки и защитные очки. Жидкая смола — это химически активное вещество. После полной полимеризации модель становится практически безопасной.

Внедрение выжигаемых фотополимеров — это марафон, а не спринт. Начните с малого, документируйте каждый шаг, не бойтесь экспериментировать с параметрами и сотрудничать с опытными литейщиками. Постепенно, шаг за шагом, вы освоите технологию, которая даст вашему ювелирному бизнесу невероятную гибкость, скорость и возможность воплощать самые смелые идеи в металле. Постоянное улучшение процессов и открытость к новому — вот ключ к успеху.

Источники

- 3D печать в ювелирном деле: как это работает? — Выжигаемые смолы — это аналог воска, который используется в традиционных способах создания ювелирных изделий. Нагревание материала до 750°С и в …

- 3D-печать выжигаемых/выплавляемых моделей — Технология MJM — технология, в которой построение слоев производится с помощью специальной печатной головки, оснащенной массивом сопел, и последующей засветкой …

- ФОТОПОЛИМЕР Casting Jewelry — HardLight — Предназначен для печати выжигаемых моделей используемых для ювелирного литья. Ключевые особенности: Высокая точность печати. Низкая зольность.

- ТОЧНОЕ ЛИТЬЕ ПО ВЫЖИГАЕМЫМ МОДЕЛЯМ … — Kings3D — Литье по выжигаемым 3D-моделям – процесс более точный, чем литье с помощью мастер-модели из воска и полистирола, поэтому он подходит для …

- Фотополимерный ювелирный WAX на практике — Фотополимер Hardlight Jewelry WAX. Выжигаемый ювелирный полимер, до 80% наполнен воском, делался как близкий аналог и замена натурального ювели …

- 3D-печать в литье по выжигаемым моделям — фотополимеры: вещества, которые послойно отверждаются под действием ультрафиолетового излучения или лазера. ExCast. Фотополимерная смола …

- 3D печать ювелирных изделий: литьё и производство … — Литье по выплавляемым моделям подразумевает создание полой формы на базе мастер-шаблона. Этот шаблон может быть получен ручным методом или путем 3Д печати. Для …

- 3D-печать в технологическом процессе ювелирных … — Трехмерная печать для литья по выжигаемым моделям предполагает построение изделия из жидкого фотополимера по технологии лазерной стереолитограф …

- 3D производство ювелирных украшений — как запустить … — Выжигаемые фотополимеры, специально предназначенные для литья, позволяют ювелирам печатать детализированные модели, которые будут полностью …