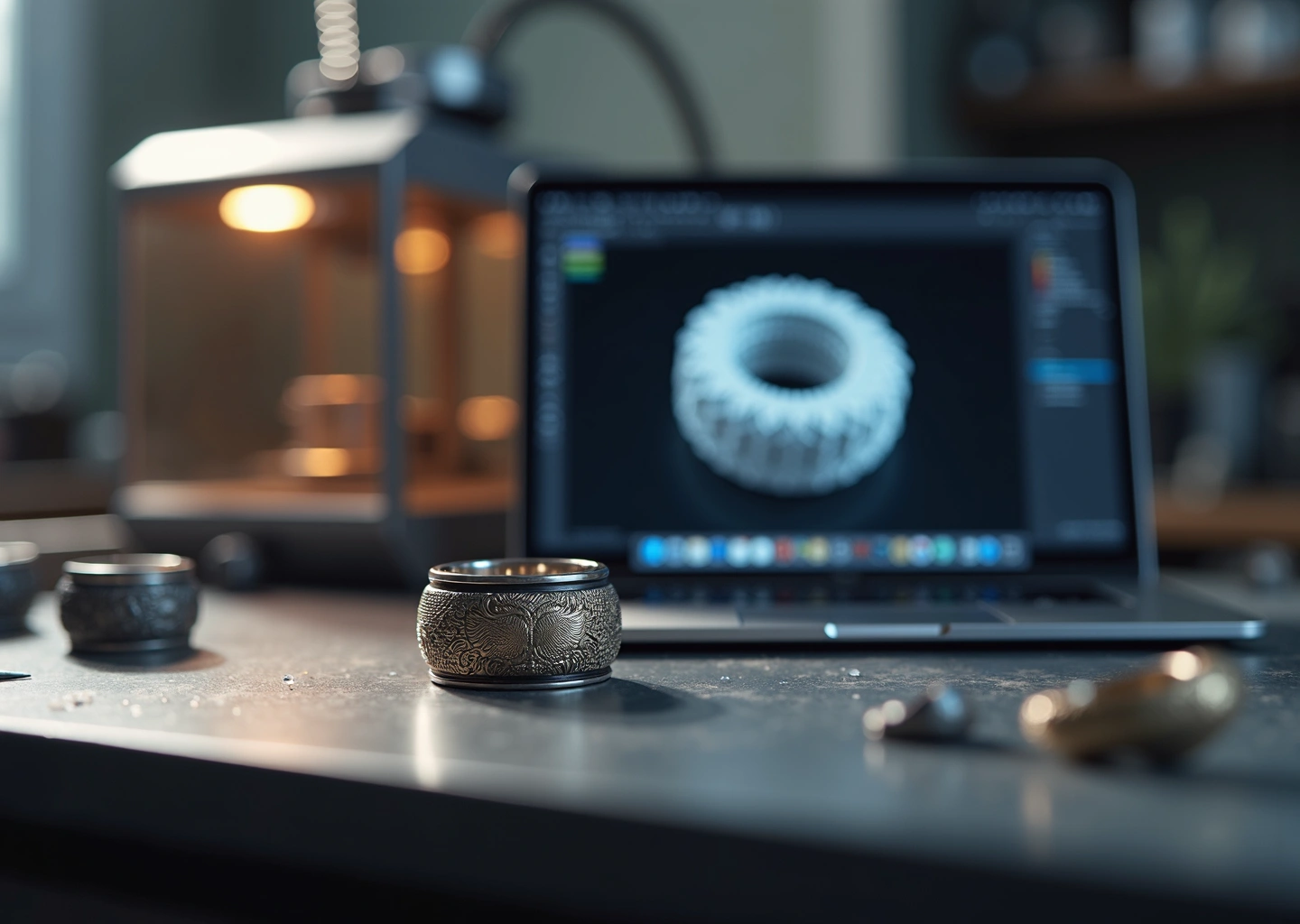

Создание кастомных обручальных колец с помощью 3D‑моделирования и печати открывает новые возможности для ювелиров и предпринимателей: точная подгонка, сложные текстуры, массовая кастомизация и экономия времени. В статье подробно рассмотрим технологии моделирования, методы печати и постобработки, юридические и производственные аспекты, а также практические шаги для запуска продаж на российском рынке.

Почему кастомные обручальные кольца востребованы и какие возможности открывает 3D печать

Обручальное кольцо перестало быть просто символом статуса или формальным атрибутом брака. Сегодня, и особенно к 2025 году, это в первую очередь отражение истории и уникальности пары. Массовое производство с его стандартными моделями, которые можно встретить в каждом втором ювелирном салоне, уступает место осознанному выбору. Этот тренд подтверждается и сухими цифрами. Мировой рынок обручальных колец, оцениваемый в 47,4 миллиарда долларов, показывает стабильный рост, и значительную долю в этом росте занимает именно кастомизация. В России на долю кастомных колец уже приходится около 12-15% рынка, и эта цифра продолжает расти.

Ключевых трендов, определяющих спрос, несколько. Во-первых, это тотальная персонализация. Пары хотят не просто кольцо, а артефакт, наполненный смыслом. Это могут быть гравировки с отпечатками пальцев, уникальные узоры, повторяющие линии на карте знакового для них места, или даже зашифрованные послания. Во-вторых, растет интерес к редким и нетрадиционным материалам. Помимо классического золота и платины, в ход идут титан, карбон, метеоритное железо и даже древесина ценных пород. Третий важный тренд — микросерии и лимитированные коллекции. Возможность обладать украшением, выпущенным тиражом в 10-50 экземпляров, привлекает тех, кто ценит эксклюзивность. Наконец, современный потребитель не готов ждать месяцами. Быстрая поставка на заказ, когда от идеи до готового изделия проходит две-три недели, становится весомым конкурентным преимуществом.

Целевая аудитория для такого продукта разнообразна. Основной сегмент, конечно, молодожены и пары в возрасте 25–35 лет, для которых важна эмоциональная составляющая покупки. Их средний бюджет в России колеблется от 30 000 до 150 000 рублей. Но есть и другие важные группы. Дизайнеры-ювелиры используют 3D-технологии для создания авторских коллекций, которые невозможно реализовать вручную. Ювелирные бутики заказывают эксклюзивные микросерии, чтобы выделиться на фоне сетевых гигантов. Даже корпоративные клиенты приходят с запросами на создание уникальных украшений для особых событий или в качестве наград.

Это разнообразие формирует несколько рыночных ниш. Бюджетные кастом-решения (от 15 000 рублей) позволяют клиенту изменять базовые модели, добавляя гравировки или меняя фактуру. Премиум-линия (от 100 000 рублей) предполагает разработку дизайна с нуля, использование драгоценных камней и сложных техник. Лимитированные коллекции — это поле для коллабораций с известными художниками или брендами, где цена может быть значительно выше, но она оправдана уникальностью и художественной ценностью.

Именно здесь 3D-моделирование и печать раскрывают свой потенциал, предлагая решения, недоступные традиционной ювелирной практике.

- Скорость прототипирования. Если раньше на создание восковой модели вручную уходили недели, то сейчас 3D-принтер печатает прототип за несколько часов. Клиент может примерить точную пластиковую копию будущего кольца, оценить его эргономику и внести правки еще до работы с драгоценным металлом.

- Сложная геометрия. Создание ажурных, бионических или параметрических структур, которые выглядят как застывшее кружево или природные формы, вручную практически невозможно. 3D-печать легко справляется с такими задачами, позволяя воплощать самые смелые дизайнерские идеи.

- Экономия материала. При традиционном производстве потери драгоценного металла в виде стружки могут быть значительными. Аддитивные технологии, особенно прямое лазерное спекание металлов (DMLS), создают изделие слой за слоем, используя ровно столько материала, сколько нужно. Это особенно выгодно при мелкосерийном производстве.

- Гибкость и интеграция правок. Клиент передумал и хочет сделать кольцо на миллиметр тоньше или добавить еще один элемент? В цифровой модели это меняется за минуты. Не нужно заново вырезать всю модель, достаточно скорректировать файл и отправить его на печать.

Конкретные сценарии использования этих технологий уже стали частью успешных бизнес-моделей. Онлайн-конфигураторы на сайтах позволяют клиентам в реальном времени собирать свое идеальное кольцо, меняя металл, ширину, профиль, добавляя камни и наблюдая за изменением цены. 3D-сканирование пальца с помощью специального оборудования или даже приложения на смартфоне гарантирует идеальную посадку с точностью до десятых долей миллиметра. Коллаборации с дизайнерами одежды, архитекторами и художниками позволяют создавать уникальные коллекции, которые привлекают новую аудиторию и формируют сильный бренд.

Для малого бизнеса, который хочет войти в эту нишу, важно начать с оценки рынка. Проанализируйте конкурентов в вашем регионе, определите свою целевую аудиторию и ценовой сегмент. Начальные вложения могут варьироваться от 1,5 до 6 миллионов рублей. Эта сумма включает покупку профессионального 3D-принтера (например, SLA-типа), сканера, лицензионного программного обеспечения (CAD-программы вроде Rhino или MatrixGold) и минимального набора оборудования для постобработки и литья. При стабильном потоке заказов, около 5–10 изделий в месяц, такие инвестиции могут окупиться в течение 12–24 месяцев. Главное — предложить рынку не просто технологию, а уникальный продукт, который отвечает главному запросу современности, желанию обладать чем-то по-настоящему своим.

Процесс 3D‑моделирования от идеи до готового файла

Путь от размытой идеи в голове клиента до готового к печати файла — это структурированный процесс, где творчество встречается с инженерной точностью. Именно на этом этапе закладывается фундамент будущего изделия, и любая ошибка может стать критичной. Давайте разберем этот путь по шагам.

Бриф с клиентом и создание эскиза

Все начинается с диалога. Задача ювелира или дизайнера — максимально точно понять желание клиента. Это не просто обсуждение размера и металла. Важно уловить настроение, стиль и личную историю пары. В ход идут референсы, мудборды, фотографии и даже рассказы о знакомстве. На основе этой информации создается первичный эскиз. Он может быть как нарисованным от руки, так и выполненным в графическом редакторе. Эскиз — это визуальное воплощение брифа, точка согласия между заказчиком и исполнителем перед тем, как работа перейдет в цифровую плоскость. На этом этапе утверждаются ключевые параметры: форма, ширина шинки, количество и тип камней, наличие гравировок или сложных узоров.

Выбор техники моделирования и программного обеспечения

После утверждения эскиза начинается магия 3D‑моделирования. Здесь существует два фундаментальных подхода, и выбор зависит от сложности и характера дизайна.

Параметрическое моделирование — это инженерный подход. Каждая линия, изгиб и отверстие задаются точными математическими параметрами. Этот метод идеален для создания классических обручальных колец, изделий с четкой геометрией и для разработки онлайн-конфигураторов, где клиент может сам менять ширину, толщину или количество камней, а модель автоматически перестраивается.

Скульптурное (или полигональное) моделирование больше похоже на работу с цифровой глиной. Дизайнер лепит форму, добавляет текстуры, создает органические, асимметричные и художественно сложные элементы. Этот подход незаменим для уникальных, авторских колец, например, в виде ветвей дерева, с фактурой коры или сложными барельефами.

Выбор программного обеспечения напрямую связан с техникой моделирования.

- Rhinoceros (Rhino) с плагинами (например, Grasshopper для генеративного дизайна) — отраслевой стандарт для параметрического моделирования. Он обеспечивает высочайшую точность, необходимую для расчёта посадочных мест под камни и создания сложных, но математически выверенных конструкций. В связке со специализированным ювелирным плагином MatrixGold он превращается в мощнейший инструмент с готовыми библиотеками крапанов, кастов и профилей шинок, что значительно ускоряет работу.

- ZBrush — король скульптурного моделирования. Если нужно создать кольцо с детализированным орнаментом, текстурой или фигурными элементами, ZBrush не имеет себе равных. Его интуитивный интерфейс позволяет «лепить» модель, добиваясь невероятной художественной выразительности.

- Blender — универсальный и бесплатный инструмент, который с каждым годом становится все популярнее в ювелирной среде. Он сочетает в себе возможности как полигонального, так и параметрического моделирования, хотя и уступает в удобстве специализированным программам. Отличный выбор для стартапов с ограниченным бюджетом.

- Autodesk Fusion 360 — облачная платформа, которая хорошо подходит для гибридных проектов, где требуется и точность параметрики, и гибкость скульптинга.

Технические детали и оптимизация модели

Создание красивой картинки — это лишь половина дела. 3D‑модель должна быть технологичной, то есть пригодной для печати и последующего литья. Здесь вступают в силу строгие технические требования.

- Допуски и посадки для камней. Для надежной закрепки камня посадочное место (каст) должно быть на 0,05–0,1 мм меньше самого камня. Это позволяет закрепу надежно зафиксировать вставку без риска ее повреждения или выпадения.

- Внутренний профиль. Для комфортной носки внутренний профиль кольца часто делают слегка выпуклым (comfort fit). Это нужно предусмотреть в модели.

- Толщина стенок. Минимальная толщина стенок для успешной отливки из драгоценных металлов составляет около 1,0 мм. Более тонкие элементы могут не пролиться или деформироваться. Слишком толстые — неоправданно увеличат вес и стоимость изделия.

- Учёт усадки металла. При остывании металл дает усадку (в среднем 1,5–2,5%). Модель создается с небольшим запасом по размеру, чтобы после литья и финишной обработки получить кольцо точно заказанного размера.

- Опоры и ориентация. Для фотополимерной печати модель необходимо правильно сориентировать в пространстве и добавить поддерживающие структуры (опоры). От их расположения зависит качество поверхности и легкость последующей обработки. Опоры стараются ставить на незаметных участках изделия.

Подготовка файла к печати

Финальный этап — экспорт модели в формат, понятный 3D‑принтеру. Самый распространенный формат — STL (Standard Triangle Language), который представляет поверхность объекта в виде сетки из треугольников. Реже используются OBJ, который может содержать информацию о цвете и текстуре, и более современный AMF.

Перед отправкой на печать модель проходит обязательную проверку.

- Контроль качества сетки. Модель проверяется на наличие дефектов: «дыры» в полигональной сетке, вывернутые нормали, самопересечения. Такие ошибки могут привести к сбою печати.

- Проверка на «водонепроницаемость». Модель должна быть цельной, замкнутой (watertight). Представьте, что вы наливаете в нее воду — она не должна вытекать. Для проверки используются специализированные программы, например, Autodesk Netfabb или Meshmixer.

- Слайсинг. Проверенный файл загружается в программу-слайсер (например, ChiTuBox или PreForm), которая «нарезает» модель на сотни тончайших слоев и генерирует управляющий код для принтера. На этом этапе задаются параметры печати: толщина слоя, время засветки, настройки поддержек.

Чек-лист перед отправкой на печать:

- Размер кольца соответствует заказу с учетом усадки.

- Толщина всех элементов не менее 1,0 мм.

- Посадочные места под камни имеют правильные допуски.

- Модель является единым, цельным объектом (watertight).

- Сетка не имеет дефектов (дыр, пересечений).

- Поддерживающие структуры расставлены грамотно и не повредят важные элементы дизайна.

- Файл сохранен в формате STL с высоким разрешением полигональной сетки.

Только после прохождения всех этих этапов цифровая модель готова превратиться в физический прототип, а затем — в уникальное обручальное кольцо.

Технологии печати, материалы и постобработка для обручальных колец

Когда 3D-модель кольца готова, начинается самый ответственный этап – её физическое воплощение. Выбор технологии печати и материала напрямую влияет на качество, стоимость и сроки производства. Давайте разберёмся в доступных вариантах, их сильных и слабых сторонах.

Наиболее распространённый и доступный для ювелирного бизнеса путь – это печать не самого кольца, а его прототипа для последующего литья. Здесь есть два основных метода.

Первый – фотополимерная печать (SLA/DLP) с использованием специальных выжигаемых смол (castable-resin). Принтер слой за слоем засвечивает жидкий фотополимер, создавая невероятно точную модель.

- Преимущества: Высочайшая детализация и гладкость поверхности (шероховатость Ra 1-3 мкм, точность до 25-50 мкм). Это позволяет воспроизводить самые тонкие узоры и сложные элементы. Оборудование относительно доступно для малого бизнеса.

- Ограничения: Процесс двухэтапный, требует навыков литья. Качество конечного изделия сильно зависит от правильности литейного цикла.

- Материалы: Подходит для литья практически любых ювелирных сплавов – золота, серебра, платины, латуни.

Второй метод – восковая 3D-печать. Принтер наносит расплавленный воск, создавая модель, аналогичную тем, что ювелиры веками вырезали вручную.

- Преимущества: Воск выгорает из литейной формы практически без золы, что снижает риск дефектов при литье. Процесс хорошо знаком и отработан в классической ювелирке.

- Ограничения: Детализация может быть чуть ниже, чем у лучших фотополимеров (точность около 100 мкм). Оборудование, как правило, дороже SLA/DLP принтеров.

- Материалы: Идеален для всех традиционных драгоценных металлов.

Рабочий процесс литья по выплавляемой модели, будь то из воска или фотополимера, выглядит так:

- Печать и подготовка. Готовая 3D-модель печатается, с неё аккуратно удаляются поддержки. Несколько моделей собираются на восковой «ёлке» – литниковой системе.

- Создание формы. «Ёлка» помещается в специальную ёмкость (опоку) и заливается формовочной массой на основе гипса.

- Выплавление. После застывания форма отправляется в печь. При температуре 700-900°C воск или полимер полностью выгорает, оставляя внутри идеальный отпечаток будущих колец.

- Литьё. В раскалённую форму под давлением или с помощью центробежной силы заливается расплавленный металл.

- Очистка. После остывания гипсовая форма разбивается, и металлическая «ёлка» извлекается. Кольца отрезаются от литников.

Существуют и технологии прямой печати металлом, которые исключают этап литья. Они больше подходят для крупных производств или эксклюзивных проектов из-за высокой стоимости оборудования.

Прямое лазерное спекание металлов (DMLS/SLM) – это технология, где лазер послойно спекает мелкодисперсный металлический порошок.

- Преимущества: Возможность создавать сложнейшие внутренние структуры и бионический дизайн, недоступные для литья. Высокая прочность изделия (до 95% от кованого).

- Ограничения: Очень дорогое оборудование (от 20 млн рублей) и материалы. Поверхность получается шероховатой (Ra 10-20 мкм) и требует серьёзной постобработки. Не все сплавы золота и платины подходят для этого процесса.

- Материалы: Отлично подходит для титана, нержавеющей стали, некоторых сплавов золота.

Binder Jetting – ещё одна технология прямой печати, где связующее вещество (клей) склеивает частицы металлического порошка. Затем «сырое» изделие отправляется в печь для спекания.

- Преимущества: Дешевле и быстрее, чем DMLS/SLM, особенно для партий.

- Ограничения: Изделия получаются более пористыми и менее прочными. Точность ниже, что делает технологию менее пригодной для изделий с точной посадкой камней.

- Материалы: В основном используется для стали и других недрагоценных сплавов.

После получения отливки или напечатанного изделия начинается кропотливый этап постобработки. Он включает удаление остатков литников, шлифовку для устранения неровностей и, наконец, полировку до зеркального блеска. Для придания изделию определённых свойств или цвета применяют гальванические покрытия, например, родирование для белого золота, которое защищает его от пожелтения. Для титана и стали могут использоваться специальные антикоррозийные покрытия.

Далее следует закрепка камней. Точность, заложенная в 3D-модель, здесь играет ключевую роль, обеспечивая надёжную и красивую посадку. После этого проводится геммологическая проверка камней, если это необходимо.

Финальный и обязательный для России этап – пробирная маркировка. Каждое изделие из драгоценных металлов должно пройти контроль в Пробирной палате РФ, где на него наносят клеймо с пробой и именник производителя.

По срокам, весь цикл от заказа до готового кольца при использовании литья занимает в среднем 10-14 дней. Прямая печать металлом может быть быстрее, но постобработка займёт больше времени. Себестоимость при малосерийном выпуске (1-10 штук) выше из-за индивидуальных затрат на моделирование и подготовку. Например, для золотого кольца она может составлять 15 000 – 50 000 рублей без учёта стоимости камней. В серийном производстве (от 50 штук) стоимость одной единицы снижается на 15-30% за счёт оптимизации литейного процесса.

Контроль качества – основа репутации. Он включает оптический контроль под микроскопом, измерение размеров цифровым инструментом и, в идеале, выборочное 3D-сканирование готового изделия для сравнения с исходной моделью. Это гарантирует повторяемость изделий с точностью до 98%. С точки зрения экологии, аддитивные технологии выигрывают за счёт минимизации отходов драгоценного металла. Использование вторичных, переплавленных металлов также помогает снизить и себестоимость, и экологический след.

Часто задаваемые вопросы

Переход на 3D-технологии в ювелирном деле вызывает много вопросов как у клиентов, так и у самих мастеров. Это совершенно нормально, ведь речь идет о чем-то новом и очень личном, как обручальные кольца. Я собрала самые частые вопросы, с которыми сталкиваются в нашей сфере, и постаралась дать на них развернутые и честные ответы. Надеюсь, это поможет развеять сомнения и лучше понять процесс.

Насколько прочны кольца, сделанные с помощью 3D-печати? Они не сломаются?

Это, пожалуй, главный миф, который стоит развеять. 3D-печать в ювелирном деле — это не создание конечного продукта из пластика, а лишь один из этапов изготовления высокоточной мастер-модели. Сама модель печатается из специального выжигаемого фотополимера или воска. Затем по этой модели традиционным методом литья создается металлическое кольцо из золота, платины или другого драгоценного сплава. В итоге вы получаете цельнолитое металлическое изделие, которое по своей прочности ничем не уступает кольцам, сделанным классическими методами. Даже при прямой печати металлом (технология DMLS/SLM) прочность достигает 95% от штампованных изделий. Долговечность зависит от правильного дизайна, например, толщина шинки должна быть не менее 1-1.5 мм, и, конечно, от качества самого металла и литья.

Какие материалы используются, и безопасны ли они для кожи?

Для отливки колец мы используем стандартные ювелирные сплавы, которые абсолютно безопасны. Самые гипоаллергенные варианты — это платина, титан и золото 750 пробы. Классическое золото 585 пробы также подходит подавляющему большинству людей. Важно понимать, что конечный продукт — это чистый металл, а не полимер, из которого печаталась модель. Все полимеры полностью выжигаются из литейной формы при высокой температуре, не оставляя и следа. Поэтому беспокоиться об аллергии на материалы для печати не стоит.

Можно ли будет изменить размер кольца, если оно не подойдет?

Да, изменить размер отлитого кольца можно, но есть ограничения. Обычно ювелиры берутся за корректировку в пределах 1-2 размеров. Увеличить или уменьшить кольцо сильнее, особенно если оно имеет сложный узор или инкрустировано камнями по всей окружности, бывает технически сложно или даже невозможно без риска повредить дизайн. Лучшее решение — это точное определение размера на этапе заказа. Современные 3D-сканеры пальца позволяют сделать это с точностью до десятых долей миллиметра, что практически исключает ошибку. Для ювелира гораздо проще внести правку в цифровую 3D-модель, чем переделывать уже готовое металлическое изделие.

Как 3D-печать влияет на закрепку камней? Они не выпадут?

Как раз наоборот, 3D-моделирование значительно повышает надежность закрепки камней. В цифровой модели можно спроектировать посадочные места (крапаны, касты) с микронной точностью, идеально подходящие под размер и огранку конкретного камня. Допуски выставляются с точностью до 0.05 мм, что обеспечивает очень плотную и надежную посадку. При ручной работе достичь такой прецизионности бывает сложно. Поэтому риск того, что камень расшатается и выпадет из кольца, созданного с помощью 3D-технологий, даже ниже, чем у некоторых изделий, сделанных полностью вручную.

У меня есть свой дизайн. В каком формате и с какими требованиями его нужно предоставить?

Чаще всего для печати принимают файлы в формате STL или OBJ. Чтобы модель была пригодна для печати и последующего литья, она должна соответствовать нескольким техническим требованиям:

- Герметичность. Модель должна быть «водонепроницаемой», то есть не иметь разрывов и дыр в полигональной сетке.

- Толщина стенок. Минимальная толщина элементов должна быть не меньше 1 мм, чтобы металл гарантированно пролился во все части формы.

- Детализация. Слишком мелкие элементы могут не пропечататься или потеряться при литье и шлифовке.

Перед отправкой файла в работу его обязательно проверяют в специальных программах вроде Netfabb или Meshmixer на наличие ошибок. Для малого бизнеса важно сразу обговаривать эти требования с клиентом, чтобы избежать переделок. Крупные производства обычно имеют в штате 3D-моделлера, который сам дорабатывает макеты.

Сколько времени занимает изготовление кольца от заказа до получения?

Полный цикл обычно занимает от 10 до 21 дня. Вот примерная разбивка по этапам:

- Согласование и доработка 3D-модели: 1–3 дня.

- 3D-печать мастер-модели: до 24 часов.

- Литье, монтировка, шлифовка и полировка: 5–7 дней.

- Закрепка камней (если есть): 1–2 дня.

- Пробирование в Государственной инспекции пробирного надзора: 3–10 рабочих дней.

Это значительно быстрее, чем традиционное изготовление на заказ, которое может занимать больше месяца.

Какова средняя стоимость кастомного кольца и есть ли разница в цене при заказе партии?

Стоимость одного кастомного кольца из золота в России в 2025 году начинается примерно от 25 000–30 000 рублей и зависит от веса, сложности дизайна и наличия драгоценных камней. При заказе небольшой партии (от 10 штук) себестоимость одного изделия может снизиться на 15–30%. Экономия достигается за счет оптимизации процессов литья (на одну «елку» можно повесить сразу несколько изделий) и постобработки.

Можно ли заказать всего одно кольцо?

Да, в этом и заключается одно из главных преимуществ аддитивных технологий. Они делают рентабельным производство даже одного уникального экземпляра. Вам не нужно платить за создание дорогостоящих пресс-форм, как при массовом производстве. Это идеальный вариант для создания по-настоящему персональных обручальных колец.

Кому будут принадлежать права на мой уникальный дизайн?

Интеллектуальная собственность на дизайн остается за его автором. Если вы принесли свой эскиз или 3D-модель, права на тиражирование и изменение дизайна принадлежат вам. Ювелирная мастерская выступает лишь исполнителем, который обязуется не использовать ваш дизайн в коммерческих целях без вашего согласия. Если же дизайн разрабатывался совместно с ювелиром компании, условия использования обычно прописываются в договоре.

Нужно ли ставить пробу на такие кольца? Как это регулируется в России?

Обязательно. Согласно российскому законодательству (ФЗ №41 «О драгоценных металлах и драгоценных камнях»), все ювелирные изделия из драгоценных металлов, произведенные на территории РФ, должны иметь клеймо Государственной инспекции пробирного надзора. Это клеймо подтверждает соответствие пробы металла заявленной. Процедура клеймения — обязательный этап производства, который гарантирует качество и подлинность вашего кольца.

Какая гарантия предоставляется на кастомные кольца?

Стандартная гарантия на ювелирные изделия составляет 6 месяцев, но многие мастерские предлагают расширенную гарантию до 1 года. Она распространяется на производственные дефекты: скрытые поры в металле, выпадение камня из-за некачественной закрепки. Гарантия не покрывает механические повреждения, полученные в процессе носки, такие как царапины или деформация. Хорошие компании также предлагают пожизненное сервисное обслуживание: чистку, полировку, проверку закрепки камней.

Как вы упаковываете и доставляете такие ценные изделия?

Надежная упаковка и доставка — это вопрос репутации. Кольца упаковываются в несколько слоев: сначала в мягкий футляр или фирменную коробочку, затем в прочную транспортную коробку с амортизирующим наполнителем. Доставка осуществляется только проверенными курьерскими службами, которые специализируются на перевозке ценных грузов. Все отправления обязательно страхуются на полную стоимость. Это стандартная практика как для небольших частных мастерских, так и для крупных ювелирных производств.

Итоги и практические рекомендации для запуска и масштабирования производства

Итак, мы разобрались с технологиями, материалами и ответили на самые частые вопросы. Теперь самое интересное. Как превратить идею о кастомных обручальных кольцах в работающий и прибыльный бизнес? Давайте составим чёткий пошаговый план, который поможет вам запустить своё дело и избежать типичных ошибок на старте.

Выбор формата и подготовка базы

Первый и главный вопрос, который нужно решить, это формат работы. У вас два пути.

- Собственное производство. Этот вариант требует серьёзных вложений, будьте готовы к инвестициям от 1,5 до 6 миллионов рублей на старте. Вам понадобится фотополимерный (SLA/DLP) или восковой 3D‑принтер, оборудование для литья и постобработки. Зато вы получаете полный контроль над качеством и сроками, а также более высокую маржу в долгосрочной перспективе.

- Аутсорсинг. Идеальный вариант для старта с минимальными вложениями. Вы занимаетесь дизайном, общением с клиентами и маркетингом, а 3D‑печать и литьё доверяете подрядчикам. Рисков меньше, но и маржа ниже. К тому же вы зависите от сроков и качества партнёра.

Определившись с форматом, переходим к подбору инструментов и команды. Для 3D‑моделирования стандартом в индустрии считаются Rhino 7 в связке со специализированным плагином MatrixGold. Для более сложных, скульптурных форм подойдёт ZBrush. Вам понадобится как минимум один сильный 3D‑моделлер, который понимает ювелирную специфику, допуски под камни и особенности литья. Если вы выбрали собственное производство, то в команду также нужен ювелир‑литейщик и специалист по постобработке.

Формирование продукта и ценообразование

Прежде чем выходить на рынок, необходимо тщательно протестировать материалы. Закажите или сделайте сами тестовые отливки из разных сплавов золота, серебра, платины. Проверьте их на прочность, пористость, качество поверхности после обработки. Это поможет вам сформировать предложение и уверенно говорить о качестве.

Формирование прайс‑листа — это баланс между рыночной ценой и вашими затратами. В себестоимость закладывайте всё.

- Стоимость драгоценного металла и камней.

- Затраты на расходные материалы (фотополимер, воск, формомасса).

- Стоимость работы 3D‑моделлера и ювелира.

- Амортизация оборудования.

- Накладные расходы (аренда, маркетинг, налоги).

Для малого бизнеса нормальная маржа составляет 30–50%. Например, если себестоимость кольца из золота 585 пробы весом 5 грамм составляет около 25 000 рублей (металл + работа), то его розничная цена может быть в районе 35 000–40 000 рублей.

Организация процессов и продажи

Ключ к успеху — строгий контроль качества на каждом этапе. От проверки 3D‑модели на ошибки до финальной полировки и клеймения в Пробирной палате. Весь документооборот, особенно связанный с драгоценными металлами, должен быть в идеальном порядке. С 2023 года в России действует система электронной маркировки ювелирных изделий, что упрощает учёт, но требует внимания к деталям.

Теперь о продажах. Где искать клиентов?

- Собственный сайт с онлайн‑конфигуратором. Это ваш главный актив. Возможность для клиента «собрать» кольцо своей мечты в реальном времени — мощный инструмент продаж.

- Социальные сети. Визуальный контент здесь решает всё. Качественные рендеры, видео процесса создания, отзывы клиентов — всё это отлично работает.

- Маркетплейсы. Выход на крупные площадки может дать хороший поток заказов, но будьте готовы к их комиссиям и правилам.

- Сотрудничество со свадебными салонами и агентствами. Предложите им партнёрскую программу. Они получают комиссию за клиента, вы — готовый заказ.

Оценка эффективности и масштабирование

Чтобы понимать, движется ли ваш бизнес в правильном направлении, отслеживайте ключевые показатели эффективности (KPI).

- Средний чек. Показывает, сколько в среднем тратит один клиент.

- Рентабельность продукции. Какой процент от выручки составляет чистая прибыль.

- Стоимость привлечения клиента (CAC). Сколько вы тратите на маркетинг, чтобы получить один заказ.

- Количество заказов в месяц. Простой, но важный показатель роста.

Когда вы почувствуете, что текущих мощностей не хватает, можно задуматься о масштабировании. Вариантов несколько. Открытие локальных мастерских в других городах, создание партнёрской сети с другими ювелирами или предоставление white‑label услуг, когда вы производите кольца для других брендов под их маркой.

Чек‑лист для старта

Первые 3 месяца.

- Определиться с бизнес‑моделью (своё производство или аутсорсинг).

- Зарегистрировать юридическое лицо и встать на учёт в Пробирной палате.

- Подобрать и закупить (или найти подрядчиков) оборудование и ПО.

- Нанять или договориться о сотрудничестве с 3D‑моделлером.

- Создать 5–10 базовых моделей колец для портфолио.

- Запустить простой сайт‑визитку и страницы в соцсетях.

Первые 6 месяцев.

- Расширить портфолио до 20–30 моделей.

- Запустить полноценный сайт с онлайн‑конфигуратором.

- Настроить таргетированную рекламу.

- Получить первые 10–15 заказов и собрать отзывы.

- Наладить логистику и документооборот.

Первые 12 месяцев.

- Проанализировать KPI и скорректировать бизнес‑стратегию.

- Начать сотрудничество с 2–3 свадебными агентствами или салонами.

- Рассмотреть возможность выхода на маркетплейсы.

- Оптимизировать производственные процессы для снижения себестоимости.

Источники для углублённого изучения

Для успешной работы важно постоянно развиваться и быть в курсе всех нюансов.

- Технологии и моделирование. Рекомендую изучить специализированные ресурсы, например, статьи и форумы по ювелирному 3D‑моделированию, где профессионалы делятся опытом.

- Нормативы. Основные документы, которые нужно знать, это Федеральный закон № 41‑ФЗ «О драгоценных металлах и драгоценных камнях» и актуальные ГОСТы на ювелирные сплавы. Всю информацию можно найти на официальном сайте Пробирной палаты России.

Источники

- Тенденции помолвочных колец с выращенными в … — В 2025 году обручальные кольца с выращенными в лаборатории бриллиантами будут цениться не только за свою цену, но и за историю, которую они …

- Рынок обручальных колец — отчет об анализе … — Рынок обручальных колец был оценен в 47,39 миллиарда долларов США в 2024 году и ожидается, что к 2032 году он достигнет 63,87 миллиарда долларов США, …

- Особенности моделирования колец и браслетов — 3Dcast — 3D-моделирование значительно расширило возможности ювелирной сферы, сделало доступным изготовление даже сложных украшений, воплощение в …

- Будущее индивидуального производства ювелирных … — Узнайте, как передовые технологии, такие как 3D CAD-моделирование, ИИ и точное производство, формируют будущее ювелирных изделий на заказ.

- Этапы производства — создание дизайна и … — Этапы производства · Создание дизайна и моделирование. Помогаем определиться с параметрами и дизайном будущих колец и визуализируем их в формате 3D-модели.

- Мода на обручальные кольца 2025: новые тенденции — В ближайшее время нас ждет интересное сочетание переосмысленной классики, инновационных технологий и персонализации, позволяющей создать …

- 2024-2025_2024-2025 54_04_02 ИПИ ХОМ ОО №2- … — Компьютерное проектирование двойных обручальных колец. Практическая работа: Построение обручальных колец с бриллиантами в компьютерной среде. Практическая.

- Прогноз тенденций в ювелирном деле на 2025 год — 2025 год — это разрыв шаблонов с цветом и эксперименты с различными текстурами. Забудьте старые правила; пришло время для сюрпризов.

- Тренды обручальных колец в 2024 году — Тренды обручальных колец в 2024 году · 1. Минимализм и лаконичность · 2. Кольца, отличающиеся друг от друга · 3. Кольца с гравировкой · 4. Кольца с отпечатками …

- 11 стартапов в сфере 3D-печати ювелирных украшений — 3D-печать украшений — главный тренд в ювелирной отрасли. В этом направлении постоянно появляются стартапы, а опытные компании стараются скорее внедрить …