В этой статье исследуем, как 3D‑печать трансформирует складскую логистику и управление запасами: от цифрового каталога и печати по требованию до сокращения SKU и повышения отказоустойчивости цепочки поставок. Даем практические кейсы, экономические расчёты и пошаговые рекомендации для российских компаний, которые хотят внедрить аддитивные технологии для оптимизации складских процессов.

Переосмысление модели запасов благодаря цифровому инвентарю

Представьте себе склад, где на полках вместо коробок с деталями лежат лишь катушки с пластиком и контейнеры с металлическим порошком. А сам «запас» представляет собой не горы физических объектов, а упорядоченную библиотеку цифровых файлов. Это и есть суть цифрового инвентаря — революционного подхода, который меняет саму философию управления запасами. Вместо того чтобы производить детали «про запас» и надеяться, что они когда-нибудь понадобятся, компания хранит лишь их виртуальные 3D-модели. Деталь материализуется только тогда, когда на неё поступает реальный заказ.

Этот принцип «списка цифровых файлов вместо физических запасов» напрямую бьёт по одной из главных статей расходов в логистике — стоимости хранения. Освобождаются огромные складские площади, которые раньше были заняты медленно оборачиваемыми активами. Снижаются затраты на аренду, отопление, освещение и охрану. Уходит в прошлое проблема порчи или устаревания запасов. Вместо сложного физического учёта мы получаем простую и прозрачную базу данных.

Конечно, не все запасы одинаково выигрывают от такого перехода. Наибольшую выгоду получают определённые категории товаров:

- Запасные части и комплектующие с низкой оборачиваемостью. Это идеальные кандидаты. Часто такие детали (например, редкие запчасти для устаревшего оборудования) могут лежать на складе годами, замораживая капитал и занимая место. Возможность напечатать их по запросу — это чистое финансовое преимущество.

- Прототипы и тестовые образцы. Инженерные отделы могут быстро материализовать и проверить свои идеи, не дожидаясь длительного производственного цикла. Это ускоряет R&D и сокращает время вывода нового продукта на рынок.

- Сезонные или кастомизированные элементы. Вместо того чтобы производить большую партию сезонного товара и рисковать остатками, можно печатать его по мере поступления заказов, идеально подстраиваясь под спрос.

Эффективность перехода на цифровой инвентарь измеряется конкретными метриками. Ключевые KPI, за которыми нужно следить, — это снижение уровня запасов (days of inventory), то есть на сколько дней работы компании хватит имеющихся деталей. Чем ниже этот показатель для определённых SKU, тем меньше «замороженных» денег. Второй важный показатель — оборачиваемость SKU. Для позиций, переведённых в цифровой формат, она стремится к бесконечности, так как физический запас равен нулю. И, конечно, стоимость хранения (storage cost), которая для цифровых файлов практически отсутствует по сравнению с физическими аналогами.

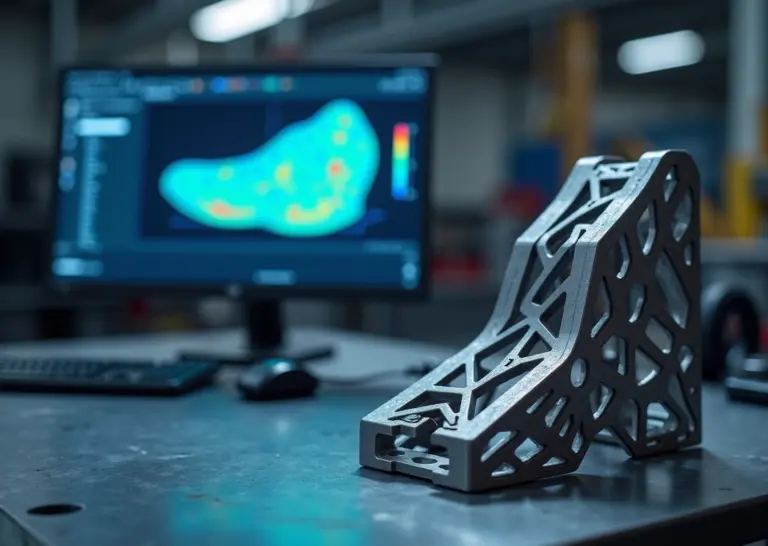

Более того, аддитивное производство позволяет оптимизировать саму номенклатуру. Представьте узел крепления, который традиционно состоит из кронштейна, двух втулок и крепёжной пластины. Это четыре разных SKU, четыре строки в заказе, четыре позиции для учёта и сборки. С помощью 3D-печати можно спроектировать и изготовить единый узел, который выполняет ту же функцию. В итоге вместо четырёх SKU мы получаем один, что радикально снижает количество логистических транзакций и упрощает сборочные операции.

Главное следствие такого подхода — резкое сокращение сроков поставки для определённых категорий деталей. Заказ «по требованию» превращается из маркетингового термина в реальность. Вместо недель или месяцев ожидания поставки из-за рубежа, деталь может быть напечатана за несколько часов или дней прямо на месте.

Однако важно сохранять реализм. У технологии есть ограничения. Не все материалы можно использовать в 3D-печати, и свойства напечатанной детали могут отличаться от литой или фрезерованной. Соблюдение строгих допусков и стандартов качества требует высокоточного оборудования и выверенных процессов. И почти всегда необходима постобработка — удаление поддержек, шлифовка, термообработка или покраска, что добавляет время и стоимость к процессу.

Для российских компаний, работающих в условиях импортозамещения и усложнённой логистики, цифровой инвентарь становится стратегическим инструментом. Он позволяет оперативно производить запчасти для импортного оборудования, поставки которых прекратились, и снижает зависимость от ненадёжных зарубежных поставщиков. Это особенно актуально для предприятий в удалённых регионах, куда доставка может занимать недели.

Чтобы оценить, какие именно SKU стоит переводить в цифровой формат, можно использовать следующий практический чеклист:

- Анализ оборота и стоимости хранения. Выберите детали с самым низким коэффициентом оборачиваемости и высокой стоимостью хранения (из-за габаритов или особых условий).

- Оценка критичности. Насколько важна эта деталь для непрерывности производственного процесса? Если её поломка ведёт к длительному простою, возможность быстро её напечатать — огромное преимущество.

- Анализ сложности и материала. Можно ли изготовить деталь из доступных для печати материалов без потери функциональности? Насколько сложна её геометрия? Часто 3D-печать оказывается даже выгоднее для сложных деталей, которые трудно изготовить традиционными методами.

- Экономическое обоснование. Сравните совокупную стоимость владения (TCO) физическим запасом (хранение, замороженный капитал, риск списания) со стоимостью печати по требованию (стоимость оборудования, материалов, постобработки).

Такой взвешенный подход поможет бизнесу в России не просто следовать трендам, а получить реальное конкурентное преимущество, сделав свои логистические цепи более гибкими, быстрыми и экономически эффективными.

Интеграция 3D‑печати в складские и логистические процессы

Внедрение аддитивного производства в существующие бизнес-процессы — это не просто покупка принтера и установка его в углу склада. Это перестройка устоявшихся операций, требующая продуманного подхода к размещению оборудования, интеграции программного обеспечения и организации новых рабочих циклов. Успех зависит от того, насколько гладко 3D-печать встроится в повседневную жизнь склада и логистики.

Первый стратегический вопрос — где именно будет находиться производственный узел. Существует три основных варианта, каждый со своими особенностями.

- Размещение на центральном распределительном центре (РЦ). Это наиболее сбалансированный подход. Плюсы: концентрация оборудования и компетенций в одном месте, упрощение контроля качества и обслуживания, использование существующей логистической инфраструктуры РЦ для отправки готовых деталей в любую точку сети. Минусы: сохраняется необходимость доставки детали до конечного потребителя, что занимает время, хотя и меньшее, чем при заказе у внешнего поставщика.

- Размещение при сборочном цехе или основном производстве. Идеально для модели «точно в срок». Плюсы: максимальная скорость поставки комплектующих на конвейер, возможность оперативно печатать оснастку, калибры и кастомизированные детали для конкретной производственной партии. Минусы: решение локальной задачи, не покрывает потребности в запчастях для уже проданной продукции, требует дублирования оборудования на нескольких производственных площадках.

- Размещение в удалённых сервисных центрах или у выездных бригад. Это самая радикальная и гибкая модель. Плюсы: мгновенное производство запчастей прямо на месте ремонта, что кардинально сокращает время простоя оборудования у клиента. Это особенно актуально для нефтегазовой отрасли, сельского хозяйства или обслуживания удалённой инфраструктуры. Минусы: высокие требования к квалификации персонала на местах, сложность централизованного контроля качества, необходимость оснащения множества точек дорогостоящим оборудованием.

Независимо от выбранной модели, поток заказа должен быть бесшовным и цифровым. Всё начинается не с физического действия, а с информационной транзакции. Запрос на деталь может поступить из ERP-системы при снижении страхового запаса до нуля или напрямую от инженера через PLM-систему, где хранятся 3D-модели. WMS (система управления складом) получает задачу на изготовление. Она проверяет наличие необходимого сырья, резервирует его и передаёт задание на печать в MES-систему (система управления производственными процессами), которая управляет парком принтеров. После печати деталь проходит постобработку (удаление поддержек, шлифовка, термообработка) и поступает в зону контроля качества. Только после успешной проверки WMS присваивает детали номенклатурный номер, размещает её в ячейку временного хранения или сразу отправляет на упаковку и отгрузку. Типичный заказ на несложный пластиковый кронштейн весом 150-200 грамм по такой схеме может занять от 4 до 8 часов от получения заявки до готовности к отгрузке.

По-настоящему эффективным этот процесс становится при глубокой автоматизации. Современные аддитивные фермы уже сегодня оснащаются роботизированными системами, которые сами загружают сырьё в принтеры, снимают готовые изделия с платформы и отправляют их на конвейер для постобработки. Интеграция с автономными мобильными роботами (AMR) позволяет автоматически доставлять напечатанные детали в нужную зону склада без участия человека.

Контроль качества — краеугольный камень всего процесса. Деталь, напечатанная на складе, должна быть не просто похожа на оригинал, а полностью соответствовать ему по всем параметрам. Процесс валидации включает:

- Контроль геометрии. С помощью 3D-сканеров и координатно-измерительных машин (КИМ) проверяется соответствие цифровой модели и физического объекта с точностью до микронов.

- Механические испытания. Образцы из каждой партии проходят тесты на разрыв, сжатие, ударную вязкость, чтобы подтвердить заявленные прочностные характеристики.

- Контроль повторяемости. Важно доказать, что сотая деталь идентична первой. Для этого ведётся строгий учёт параметров печати и характеристик сырья для каждой партии.

В России для критически важных деталей может потребоваться прохождение сертификации в соответствии с ГОСТами, что накладывает дополнительные требования на документирование всего производственного цикла.

Не стоит забывать и о логистике самого сырья. Филаменты, порошки и смолы — это такие же складские позиции, как и готовые детали. Их нужно правильно хранить. Катушки с пластиком боятся влаги, фотополимеры разрушаются под действием ультрафиолета, а металлические порошки требуют хранения в инертной среде. WMS должна отслеживать не только количество, но и сроки годности материалов, чтобы в печать не пошла просроченная партия, что гарантированно приведёт к браку.

Появление производственного участка напрямую влияет на планировку склада. Освобождаются площади, ранее занятые медленно оборачиваемыми запасными частями. Это пространство можно использовать для размещения аддитивного оборудования или для оптимизации зон хранения ходовых товаров. Маршруты погрузчиков и комплектовщиков также меняются, ведь теперь часть товарного потока генерируется внутри склада, а не поступает извне.

Наконец, подготовка склада к установке аддитивного оборудования требует внимания к деталям.

- Электроснабжение. Промышленные принтеры, особенно работающие с металлами, потребляют много энергии. Потребуется выделенная силовая линия с заземлением и стабилизацией напряжения.

- Вентиляция. При печати некоторыми видами пластиков и фотополимеров выделяются летучие органические соединения. Работа с порошками требует мощных систем фильтрации для предотвращения попадания мелкодисперсной пыли в воздух.

- Безопасность. Зона печати должна быть огорожена. Работа с металлическими порошками (особенно с титаном и алюминием) взрывоопасна и требует соблюдения строгих протоколов пожарной безопасности, включая использование специальных огнетушителей класса D.

- Требования к помещению. Для высокоточной печати важен стабильный микроклимат. Пол должен выдерживать вес оборудования и быть ровным, чтобы исключить вибрации.

Интеграция 3D-печати — это комплексный проект, который меняет склад из места хранения в производственно-логистический узел.

Экономика, рентабельность и управленческие риски внедрения

Внедрение 3D-печати в логистику — это не просто покупка нового оборудования. Это полноценный инвестиционный проект, который требует трезвой оценки затрат, потенциальной выгоды и, конечно, рисков. Давайте разберёмся в экономике этого процесса, чтобы решение о переходе на аддитивное производство было взвешенным и обоснованным.

Из чего складывается стоимость владения?

Первое, с чем сталкивается бизнес, — это структура затрат. Её можно условно разделить на капитальные и операционные расходы.

Капитальные вложения (CAPEX). Это не только стоимость самого 3D-принтера, которая в 2025 году для промышленных моделей варьируется от 1 до 10 миллионов рублей и выше. Сюда же входят:

- Оборудование для постобработки: камеры для полимеризации, пескоструйные аппараты, станки для механической доработки.

- Программное обеспечение для управления печатью и интеграции с вашими ERP/WMS системами.

- Первоначальная подготовка помещения, о которой мы говорили в предыдущей главе.

Операционные расходы (OPEX). Это постоянные издержки, которые будут сопровождать вас в процессе эксплуатации.

- Материалы. Ключевая статья расходов. Стоимость филаментов, фотополимеров или металлических порошков напрямую влияет на себестоимость детали. Цены на пластики сегодня начинаются от 2-3 рублей за грамм, но для инженерных и специализированных материалов могут быть в разы выше.

- Сервисное обслуживание. Годовые контракты на обслуживание оборудования могут составлять 10–15% от его стоимости. Это ваша страховка от простоев.

- Затраты на персонал и обучение. Вам понадобятся квалифицированные операторы и инженеры. Их обучение и зарплата — важная часть OPEX.

- Электроэнергия и прочие коммунальные расходы. Промышленные принтеры, особенно работающие с металлами, потребляют значительное количество энергии.

Операционные преимущества, которые можно посчитать

Теперь о приятном — о том, где технология начинает приносить деньги. Экономия достигается за счёт оптимизации процессов, которые раньше казались незыблемыми.

- Снижение затрат на хранение. Вы освобождаете складские площади от «мёртвого груза» — запчастей, которые заказываются раз в несколько лет. Вместо стеллажей с коробками у вас — цифровой склад с 3D-моделями.

- Уменьшение списаний. Запчасти для снятого с производства оборудования больше не нужно списывать как неликвид. Вы просто печатаете их по мере необходимости. Это прямая экономия на убытках.

- Сокращение логистических расходов. Забудьте про срочную авиадоставку единственной шестерёнки из-за рубежа. Печать на месте сокращает транспортное плечо до минимума, что особенно актуально для удалённых объектов или сервисных центров в России.

- Исключение штрафов за простои. Когда критически важная деталь производится за несколько часов, а не едет недели, вы избегаете штрафных санкций от клиентов за срыв сроков или простой дорогостоящего оборудования.

Пример расчёта ROI для одной номенклатурной позиции (SKU)

Давайте рассмотрим на конкретном примере. Возьмём условный пластиковый кронштейн для конвейерной линии, который не подвергается высоким нагрузкам.

Традиционная модель (закупка и хранение):

- Минимальная партия закупки (MOQ): 200 шт.

- Цена закупки: 500 руб./шт.

- Годовая потребность: 30 шт.

- Средний запас на складе: ~100 шт. (половина партии).

- Стоимость хранения (аренда, персонал): 100 шт. * 15 руб./мес. * 12 мес. = 18 000 руб./год.

- Замороженный капитал: 100 шт. * 500 руб. = 50 000 руб.

- Риск списания (через 5 лет модель конвейера устареет): (200 — 30*5) шт. * 500 руб. = 25 000 руб., или 5 000 руб./год.

Итого годовые затраты на владение запасом: 18 000 + 5 000 = 23 000 руб. (без учёта стоимости капитала).

Модель с 3D-печатью по требованию:

- Печатаем ровно 30 шт. в год.

- Себестоимость печати одной детали:

- Материал (ABS-пластик, 50 г): 50 г * 3 руб./г = 150 руб.

- Амортизация принтера, электричество, работа оператора: ~100 руб.

- Постобработка (удаление поддержек): ~50 руб.

- Итого себестоимость: 300 руб./шт.

- Годовые затраты на производство: 30 шт. * 300 руб. = 9 000 руб.

- Затраты на хранение и риск списания: 0 руб.

Годовая экономия по одному SKU составляет 23 000 — 9 000 = 14 000 руб.

Если у вас на складе 100 таких низкооборачиваемых позиций, годовая экономия может составить уже 1,4 млн рублей. При стоимости принтера и сопутствующего оборудования в 2-3 млн рублей простой период окупаемости (Payback Period) составит около двух лет.

Важно понимать, что эта модель чувствительна к нескольким факторам. Рост цены на материалы на 50% увеличит себестоимость детали и срок окупаемости. Аналогично, высокий процент брака (например, 10% вместо плановых 2%) съест часть экономии. Скорость печати также важна: чем быстрее принтер производит деталь, тем ниже доля амортизации и затрат на оператора в её себестоимости.

Управленческие риски и как с ними работать

Помимо чисто экономических расчётов, руководитель должен учитывать и нефинансовые риски.

- Технологические ограничения. Не все детали можно напечатать. Ограничения по материалам, прочности, термостойкости и точности всё ещё существуют.

- Нормативные барьеры и сертификация. Для ответственных узлов в авиации, медицине или нефтегазовой отрасли напечатанная деталь должна пройти сложную и дорогостоящую сертификацию.

- Качество и повторяемость. Обеспечить идентичность сотой детали первой — это вызов, требующий строгой стандартизации процессов и контроля качества.

- Безопасность данных и интеллектуальная собственность (IP). Цифровой склад — это актив. Хранение 3D-моделей требует надёжной защиты от утечек и кибератак.

- Юридическая ответственность. Кто несёт ответственность, если напечатанная запчасть стала причиной аварии? Производитель принтера, поставщик материала, инженер, создавший модель, или компания, выполнившая печать? Этот вопрос в российской юридической практике пока проработан слабо.

Снизить эти риски можно и нужно. Начинайте с пилотных проектов на неосновных деталях. Стандартизируйте процессы от заказа до контроля качества. Работайте с проверенными поставщиками оборудования и материалов, которые предоставляют техническую поддержку. Рассмотрите возможность страхования ответственности за продукцию, изготовленную аддитивным способом.

При бюджетировании пилота закладывайте не только стоимость оборудования, но и фонд на эксперименты с материалами, обучение и возможные консультации. На старте отслеживайте ключевые метрики: TCO (полная стоимость владения), OTIF (уровень выполнения заказов вовремя и в полном объёме), среднее время выполнения заказа и уровень брака. Именно эти цифры, а не только расчётный ROI, покажут, готова ли ваша компания к масштабированию и полному переходу на цифровой склад.

Часто задаваемые вопросы

Конечно, внедрение новой технологии всегда порождает массу вопросов. Это нормально. Давайте разберём самые частые из них, с которыми сталкиваются компании, рассматривая 3D-печать для своих складов и логистических цепочек.

1. Можно ли печатать абсолютно все запчасти? Когда 3D-печать невыгодна?

Нет, 3D-печать — это не панацея, а точный инструмент для конкретных задач. Она максимально эффективна в следующих случаях:

- Запчасти со сложной геометрией. Детали с внутренними каналами, сотовой структурой или бионическим дизайном, которые традиционными методами изготовить дорого или невозможно.

- Детали с низкой оборачиваемостью (slow-movers). Компоненты, которые заказывают раз в год или реже. Держать их на складе — замораживать деньги, а печать по требованию решает эту проблему.

- Снятые с производства (устаревшие) детали. Когда поставщик больше не производит нужную запчасть, а оборудование ещё в строю, 3D-печать становится единственным спасением.

- Кастомизированные детали и оснастка. Уникальные захваты для роботов, кондукторы, калибры, которые нужны в одном-двух экземплярах.

Когда 3D-печать неэффективна:

- Простые стандартные изделия. Болты, гайки, шайбы, простые кронштейны. Их массовое производство всегда будет дешевле.

- Крупносерийное производство. Если вам нужны тысячи одинаковых деталей в месяц, литьё под давлением или штамповка по-прежнему выигрывают в стоимости за единицу. Хотя, по данным аналитиков 3D MALL, к 2025 году печать становится конкурентной даже для партий до 100 000 единиц для некоторых полимеров.

- Очень большие детали. Размер камеры печати ограничен. Хотя существуют крупноформатные принтеры, печать детали размером с автомобильную дверь — это пока экзотика и очень дорого.

2. Насколько прочны печатные детали? Могут ли они заменить металл?

Современные материалы для 3D-печати давно вышли за рамки хрупкого пластика для прототипов. Сегодня доступны:

- Инженерные пластики. Такие как ABS, PETG, Nylon, которые обладают высокой прочностью, износостойкостью и химической стойкостью. Они отлично подходят для корпусов, шестерёнок, функциональных креплений.

- Высокотемпературные полимеры (PEEK, ULTEM). Эти материалы по прочности сопоставимы с алюминием, выдерживают высокие температуры и агрессивные среды. Их применяют в аэрокосмической и автомобильной промышленности для замены металлических деталей с целью снижения веса.

- Металлы. Технологии SLM (селективное лазерное плавление) и DMLS (прямое лазерное спекание металлов) позволяют печатать детали из нержавеющей стали, титана, алюминиевых сплавов и инструментальной стали. По своим свойствам такие детали не уступают, а иногда и превосходят литые или кованые аналоги за счёт более однородной микроструктуры.

Таким образом, да, 3D-печать может заменить литьё и штамповку. С точки зрения прочности, правильно подобранный материал и технология печати обеспечивают необходимые характеристики. По стоимости это выгодно для мелкосерийного производства и сложных деталей, где не нужно тратиться на дорогостоящую пресс-форму.

3. Сколько времени занимает печать и какова производительность?

Скорость зависит от технологии, размера детали, требуемой точности и материала. Простой кронштейн из ABS на FDM-принтере может печататься 2-3 часа. Та же деталь из титана на SLM-принтере — 10-12 часов, плюс время на постобработку.

Однако производительность нужно оценивать не по одной детали, а по загрузке платформы. Промышленный SLS-принтер (спекание порошка) может за одну 20-часовую сессию напечатать несколько сотен небольших деталей, полностью заполнив камеру построения. Таким образом, одна машина может обслуживать десятки и сотни запросов в сутки, особенно если работа организована в несколько смен. Ключевое преимущество — не скорость печати одной детали, а скорость получения готового изделия с нуля. От запроса до готовой детали может пройти меньше суток, в то время как традиционная поставка занимает недели.

4. Как контролировать качество и можно ли печатать критически важные детали?

Это один из самых важных вопросов. Качество в аддитивном производстве обеспечивается на нескольких уровнях:

- Сертификация материалов. Использование сырья от проверенных поставщиков с паспортами качества на каждую партию.

- Валидация процесса. Настройка и калибровка оборудования под конкретный материал и деталь. Параметры печати (температура, скорость, толщина слоя) строго контролируются и протоколируются.

- Контроль в процессе печати. Современные промышленные машины оснащены системами мониторинга, которые отслеживают процесс в реальном времени.

- Пост-обработка и контроль на выходе. Включает в себя термообработку для снятия внутренних напряжений (особенно для металлов), механическую обработку для достижения точных размеров и, главное, неразрушающий контроль (рентген, УЗ-контроль, КТ) для выявления скрытых дефектов.

Для критически важных деталей, например, в авиации или медицине, процесс производства должен соответствовать строгим отраслевым стандартам (например, ISO/ASTM 52900). Получение сертификата на такую деталь — сложный и долгий процесс, но он возможен и уже активно применяется в мире.

5. Как управлять цифровым складом и защищать интеллектуальную собственность (IP)?

Переход на цифровой склад требует нового подхода к управлению активами. 3D-модели — это такая же ценность, как и физические детали.

- Системы управления. Для хранения и каталогизации цифровых моделей используются специализированные PDM/PLM-системы или облачные платформы. Они интегрируются с ERP-системой склада, где вместо физического остатка SKU отображается статус «доступен для печати».

- Защита IP. Это ключевой аспект. Проблему решают комплексно:

- Шифрование и контроль доступа. Файлы хранятся в зашифрованном виде, а доступ к ним строго регламентирован по ролям.

- Цифровые водяные знаки. В геометрию модели вносятся невидимые изменения, позволяющие отследить источник утечки.

- Стриминг печати. Самый надёжный метод. Файл не передаётся на удалённый принтер целиком. Вместо этого на него в реальном времени подаётся поток команд (G-code), что делает перехват и копирование модели практически невозможным.

6. Где лучше размещать принтеры: на центральном складе или в региональных сервисных центрах?

Оптимальная стратегия зависит от вашей бизнес-модели. Существует два основных подхода:

- Централизованная модель. Все принтеры (особенно дорогие, для печати металлами или тугоплавкими полимерами) находятся на одном центральном складе или в специализированном центре аддитивных технологий. Плюсы: концентрация экспертизы, проще контроль качества, высокая загрузка оборудования. Минусы: сохраняются затраты на доставку до конечной точки.

- Децентрализованная модель. Небольшие, более простые принтеры (например, FDM) размещаются в региональных хабах, сервисных центрах или даже прямо на объектах у крупных клиентов. Плюсы: максимальная скорость поставки (деталь печатается там, где она нужна), нулевые затраты на последнюю милю. Минусы: сложнее контролировать качество, требуется обучение персонала на местах.

На практике часто используется гибридная модель. Критически важные и сложные детали печатаются централизованно, а простые и срочные — на местах.

7. Насколько экологична 3D-печать?

Аддитивное производство по своей природе более экологично, чем традиционное (субтрактивное), где до 90% материала может уходить в стружку. В 3D-печати материал добавляется слой за слоем, и отходы минимальны. Однако есть нюансы:

- Энергопотребление. Промышленные принтеры, особенно лазерные, потребляют много энергии.

- Отходы. Неиспользованный порошок в SLS/SLM технологиях можно использовать повторно, но лишь определённое количество раз. Поддерживающие структуры в FDM/SLA печати идут в отходы.

- Переработка. Растёт рынок переработанных материалов (например, филамент из переработанных ПЭТ-бутылок). Также набирают популярность биоразлагаемые пластики, такие как PLA.

В целом, печать по требованию снижает углеродный след за счёт сокращения перевозок и утилизации невостребованных запасов, что перевешивает минусы самого производственного процесса.

8. С чего начать пилотный проект в России? Какой первый шаг?

Начинать нужно с малого и понятного. Вот краткий чек-лист для запуска пилота:

- Аудит номенклатуры (2-3 недели). Вместе с инженерами и логистами выберите 5-10 деталей-кандидатов. Идеальные кандидаты: часто ломающиеся пластиковые детали, компоненты, которые долго ждать от поставщика, или оснастка для производства.

- Выбор партнёра (1-2 недели). Не спешите покупать принтер. Начните с заказа печати у российского сервисного бюро. В России уже сформировался рынок таких услуг (например, компании REC, i3D, Total Z). Они помогут подобрать материал и технологию. Это снимет с вас риски капитальных вложений на старте.

- Определение метрик успеха. Что вы хотите получить? Снижение времени простоя оборудования? Уменьшение стоимости владения запасом? Чётко определите KPI.

- Тестовая печать и испытания (2-4 недели). Закажите печать выбранных деталей. Проведите их испытания в реальных условиях. Сравните их характеристики и общую стоимость (печать + работа) с оригиналом.

- Анализ и масштабирование. Если пилот успешен, проанализируйте экономику и примите решение. Возможно, следующим шагом будет покупка собственного принтера или заключение долгосрочного контракта с сервисным бюро.

Главный совет для российских компаний — активно использовать локальную экспертизу. Рынок аддитивных технологий в РФ, несмотря на все сложности, активно развивается, появляются отечественные производители оборудования и материалов, что важно в контексте импортозамещения и устойчивости логистических цепочек.

Итоги и дорожная карта внедрения для бизнеса

Итак, мы разобрались, что 3D-печать — это не фантастика из будущего, а вполне реальный инструмент, способный перестроить складскую логистику. Теперь давайте перейдем от теории к практике. Как превратить идею в работающий процесс? Ниже — ключевые выводы и пошаговый план действий.

Краткие итоги: что нужно запомнить

Прежде чем строить дорожную карту, закрепим основные моменты.

Главные выгоды аддитивного производства для склада:

- Сокращение неликвидных запасов. Вы избавляетесь от «мертвого груза» — запчастей, которые лежат годами и съедают деньги на хранение.

- Ускорение поставок. Вместо недель ожидания редкой детали от поставщика вы получаете ее за несколько часов или дней.

- Гибкость. Производство «по требованию» позволяет мгновенно реагировать на запросы, не создавая излишков.

- Устойчивость цепей поставок. Особенно актуально для России, где зависимость от импортных комплектующих может приводить к простоям.

Объективные ограничения:

- Не для всего. 3D-печать не заменит массовое производство стандартных болтов и гаек. Её сила — в уникальных, редких и сложных деталях.

- Начальные инвестиции. Промышленное оборудование требует вложений, хотя рынок и предлагает всё более доступные решения.

- Требования к компетенциям. Нужны люди, которые умеют работать с 3D-моделями, оборудованием и контролировать качество.

- Постобработка. Часто напечатанная деталь — это только половина дела. Ей может требоваться шлифовка, покраска или другая доработка.

Дорожная карта внедрения: 5 практических шагов

Это не абстрактный план, а конкретная последовательность действий с ролями, сроками и метриками.

Шаг 1. Оценка пригодности номенклатуры (SKU)

Цель: Найти детали, печать которых экономически оправдана.

- Сроки: 2–4 недели.

- Ответственные: Руководитель склада, логист-аналитик, инженер-технолог.

- Что делать: Проанализируйте свою складскую матрицу. Ищите кандидатов по критериям: низкая оборачиваемость (лежат больше года), высокая стоимость хранения, долгие сроки поставки, снятые с производства детали, высокая стоимость оригинала.

- Ключевые KPI:

- Процент SKU, подходящих для перевода в «цифру» (цель > 5%).

- Потенциальная годовая экономия на хранении и закупках.

- Сравнение стоимости печати (можно запросить у подрядчиков) со стоимостью закупки и хранения.

Шаг 2. Запуск пилотного проекта

Цель: Проверить гипотезу на практике с минимальными затратами.

- Сроки: 2–3 месяца.

- Ответственные: Руководитель проекта (может быть начальник склада), внешний подрядчик по 3D-печати или собственный оператор.

- Что делать: Выберите 5–10 деталей из списка, полученного на первом шаге. Закажите их печать у сервисной компании или возьмите принтер в аренду. Протестируйте полученные образцы в реальных условиях.

- Ключевые KPI:

- Фактическая стоимость одной напечатанной детали.

- Время от заказа до получения готовой детали.

- Процент брака и успешность установки.

- Отзывы от конечных пользователей (например, ремонтной бригады).

Шаг 3. Интеграция ПО и создание цифрового склада

Цель: Организовать централизованное и безопасное хранилище 3D-моделей.

- Сроки: 3–6 месяцев (можно начать параллельно с пилотом).

- Ответственные: IT-директор, менеджер цифрового инвентаря.

- Что делать: Выбрать или разработать платформу для хранения 3D-моделей. Важно, чтобы она интегрировалась с вашей WMS или ERP-системой. Обеспечьте защиту интеллектуальной собственности и контроль версий моделей.

- Ключевые KPI:

- Среднее время поиска нужной модели в базе (< 1 минуты).

- Уровень защиты данных (пройденные тесты на проникновение).

- Процент успешных интеграций с корпоративными системами.

Шаг 4. Отработка процессов контроля качества

Цель: Гарантировать, что каждая напечатанная деталь соответствует требованиям.

- Сроки: Постоянный процесс, активная фаза — 2–3 месяца после покупки оборудования.

- Ответственные: Инженер по качеству, технолог.

- Что делать: Разработать регламенты проверки. Это может быть визуальный осмотр, измерение геометрии, тесты на прочность. Для каждой детали должны быть четкие критерии приемки.

- Ключевые KPI:

- Соответствие размеров детали чертежу (точность до сотых долей миллиметра).

- Процент деталей, прошедших тесты на нагрузку.

- Количество рекламаций от внутренних заказчиков (цель — ноль).

Шаг 5. Масштабирование

Цель: Расширить применение технологии на весь склад и, возможно, на другие подразделения.

- Сроки: От 6 месяцев после успешного пилота.

- Ответственные: Директор по логистике, операционный директор.

- Что делать: На основе данных пилота рассчитать ROI и защитить бюджет на покупку собственного парка принтеров. Постепенно переводить всё больше SKU в цифровой формат. Рассмотреть возможность создания распределенной сети печати в филиалах.

- Ключевые KPI:

- ROI проекта (окупаемость в течение 1,5–2 лет — хороший показатель).

- Доля складских запасов, переведенных в цифровой инвентарь.

- Сокращение времени простоя оборудования из-за отсутствия запчастей.

Как выбрать оборудование и партнёров

При выборе принтера или сервисной компании для российского рынка обращайте внимание на четыре ключевых фактора:

- Технология и материалы. Определите, что вам нужно печатать. Для корпусов и кронштейнов подойдет FDM-печать пластиками типа ABS или PETG. Для шестерней и нагруженных деталей — SLS или печать фотополимерами. Убедитесь, что поставщик предлагает нужные вам материалы.

- Производительность и повторяемость. Промышленный принтер отличается от хоббийного стабильностью. Он должен выдавать одинаковый результат сегодня, завтра и через год. Запросите тестовую печать ваших деталей.

- Сервисная поддержка. Критически важный пункт. Узнайте, есть ли у поставщика сервисный центр в России, склад запчастей и русскоязычная поддержка. Простой принтера на несколько недель из-за отсутствия копеечной детали сведет на нет всю экономию.

- Программное обеспечение. Удобный и функциональный софт (слайсер) экономит время инженера и снижает риск ошибок.

Новые роли в команде и обучение

Внедрение 3D-печати создает новые рабочие места. Вам понадобятся:

- Оператор аддитивного участка. Человек, который готовит модели к печати, запускает принтеры, проводит базовое обслуживание. Обучить можно толкового сотрудника склада за 1–2 недели на курсах от поставщика оборудования.

- Инженер по качеству. Специалист, который проверяет готовую продукцию. Он должен уметь работать с измерительным инструментом и понимать допуски и посадки.

- Менеджер цифрового инвентаря. Стратегическая роль. Этот человек управляет базой 3D-моделей, следит за их актуальностью, правами доступа и интеграцией с другими системами. Здесь нужен специалист с опытом в IT и управлении данными.

Типичные ловушки и как их избежать

- Ловушка №1: Экономия на старте. Покупка дешевого «домашнего» принтера для производственных задач. Решение: Начинайте с услуг подрядчика или аренды оборудования, чтобы оценить потребности, а затем инвестируйте в промышленное решение.

- Ловушка №2: Печатать всё подряд. Попытка заменить 3D-печатью все традиционные методы. Решение: Используйте экономический анализ из Шага 1. Печатайте только то, что выгодно.

- Ловушка №3: Забыть про постобработку. Недооценка времени и ресурсов на удаление поддержек, шлифовку, покраску. Решение: Сразу закладывайте этот этап в расчет себестоимости и времени выполнения заказа.

Чек-лист для старта на российском складе

Первые покупки:

- Промышленный FDM-принтер с закрытой камерой и областью печати от 300x300x300 мм.

- Профессиональное ПО-слайсер.

- Стартовый набор материалов: катушки ABS, PETG, Nylon.

- Оборудование для сушки пластика.

- Набор инструментов для постобработки (шпатели, кусачки, надфили).

- Штангенциркуль для контроля размеров.

Разрешения и требования:

- Специальная лицензия на 3D-печать для собственных нужд не требуется.

- Организуйте рабочее место с хорошей вентиляцией.

- Соблюдайте требования пожарной безопасности, особенно если планируете работать с легковоспламеняющимися материалами или порошками.

- Если вы печатаете детали, подлежащие обязательной сертификации в РФ, то напечатанные изделия также должны пройти эту процедуру.

С чего начать в ближайшие 30–90 дней?

Не пытайтесь сразу перевернуть всю систему. Начните с простого и конкретного шага, который даст вам реальные данные для принятия решений. Вот план:

Выберите 10 артикулов запчастей, которые вы заказываете редко, ждете долго, а на складе они занимают место. Найдите в своем городе инжиниринговую компанию, которая оказывает услуги 3D-печати. Отправьте им чертежи или образцы и закажите печать. Через неделю вы получите на руки готовые детали, счет и точное понимание, сколько это стоит и какого качества результат. Эти цифры будут лучшим аргументом для дальнейшего движения вперед.

Технологии уже здесь. Вопрос лишь в том, кто начнет использовать их преимущества первым.

Источники

- Тенденции 3D-печати в 2025 году — 3D MALL — Один из главных вызовов для индустрии – увеличение скорости печати. В 2025 году появятся новые промышленные 3D-принтеры с многолучевыми …

- 3D-печать (Аддитивное производство) — В 2024 году затраты на глобальном рынке 3D-печати для создания прототипов изделий достигли $15,05 млрд. Это на 10% превышает показатель …

- Анализ рынка 3D принтеров в России 2025 — Актуальное и детальное маркетинговое исследование российского рынка 3D принтеров содержит 129 страниц: 59 таблиц, 29 графиков, 11 диаграмм.

- 3D-печать продуктов питания 2025 — Иннер Инжиниринг — Исследования показывают, что 3D-печать может сократить пищевые отходы на 10-30% благодаря точному дозированию ингредиентов и производству по …

- Размер рынка 3D-печати, доля, рост и прогноз, 2024-2031 — Глобальный размер рынка 3D-печати оценивался в 20,78 млрд долларов США в 2023 году и, как ожидается, будет расти на 23,67% в течение прогнозируемого периода …

- Объем рынка 3D-печати пластика, доля и прогноз на … — Рынок 3D-печати пластмасс был оценен более чем в 2 миллиарда долларов США в 2023 году и, по оценкам, зарегистрировал CAGR более 22% в период с 2024 по 2032 год.

- Статистика российского рынка FDM 3D-печати — В областях применения доминирует производственная 3D-печать: 57,8% используют 3D-принтеры на работе для решения разных насущных задач.

- В ДФО спрос на 3D-печать вырос на 80% за год — Согласно статистике Авито Товаров, в 2025 году жители округа стали активнее приобретать устройства для трехмерной печати, а также готовые модели …

- Три ключевых фактора роста 3D-печати в России — Эксперты анализируют, какие механизмы способствуют расширению применения 3D-печати и кто активно использует аддитивные технологии в отечественн …