Аддитивное производство становится ключевым инструментом заводской модернизации: печать запасных частей, оснастки и инструментов сокращает сроки, снижает запасы и открывает новые конструктивные решения. В этой статье подробно разберём технологии, подбор материалов, бизнес‑кейс внедрения на российском предприятии и практические шаги для получения экономического эффекта и обеспечения качества продукции.

Современные технологии аддитивного производства на заводе

Чтобы выбрать правильный инструмент для работы, нужно сначала разобраться, какие инструменты вообще существуют. В мире аддитивного производства это правило работает безотказно. На 2025 год технологии 3D‑печати уже вышли из лабораторий и прочно обосновались на заводах, но их многообразие может сбить с толку. Давайте разложим по полочкам основные промышленные методы, их сильные и слабые стороны.

Технологии печати полимерами

Начнем с полимеров. Это самый доступный и распространенный сегмент аддитивных технологий, который решает огромный пласт производственных задач от прототипирования до создания функциональной оснастки.

FDM/FFF (Моделирование методом послойного наплавления). Самая известная и доступная технология. Принтер выдавливает расплавленную нить пластика (филамент) слой за слоем, создавая объект.

- Ключевые характеристики. Точность печати обычно составляет 100–300 микрон. Скорость невысока, но достаточна для прототипов и некритичной оснастки. Главное преимущество это низкая стоимость оборудования и широкий выбор материалов, от простого PLA до инженерных пластиков вроде PEEK с углеродным волокном.

- Ограничения. Заметная слоистость, которая влияет на прочность детали в Z‑направлении (анизотропия свойств). Поверхность часто требует дополнительной обработки для гладкости.

SLS (Выборочное лазерное спекание) и MJF (Multi Jet Fusion). Обе технологии работают с порошковыми полимерами, чаще всего с нейлоном (PA11, PA12). В SLS лазер спекает частицы порошка в слое, а в MJF на порошок наносится специальный агент, который затем «запекается» под инфракрасными лампами.

- Ключевые характеристики. Главный плюс это отсутствие необходимости в поддерживающих структурах. Неиспользованный порошок сам служит опорой, что позволяет печатать сложные геометрии и плотно упаковывать детали в камере, повышая производительность. Детали получаются прочными, однородными и готовыми к функциональному использованию. Скорость печати, особенно у MJF, достигает 1500 см³/час, что идеально для мелкосерийного производства.

- Ограничения. Поверхность деталей получается шероховатой, пористой. Оборудование и материалы дороже, чем для FDM.

SLA/DLP (Стереолитография и цифровая обработка светом). Эти технологии используют жидкие фотополимерные смолы, которые затвердевают под действием УФ‑излучения (лазера в SLA или проектора в DLP).

- Ключевые характеристики. Непревзойденная точность (до 25 микрон) и гладкость поверхности. Идеально подходят для создания мастер‑моделей, прототипов с высокой детализацией и точной оснастки.

- Ограничения. Детали требуют обязательной постобработки, включая промывку от остатков смолы и финальную УФ‑засветку. Материалы уступают порошковым полимерам в механической прочности и термостойкости, а со временем могут деградировать под действием света.

Сравнительная таблица для выбора полимерной технологии

| Задача | Рекомендуемая технология | Ключевой фактор |

|---|---|---|

| Быстрый и дешевый прототип | FDM/FFF | Низкая стоимость, скорость получения первого образца |

| Мелкосерийное производство функциональных деталей | SLS / MJF | Производительность, прочность и изотропность деталей |

| Высокоточные мастер‑модели, прототипы сложной формы | SLA/DLP | Точность и качество поверхности |

| Производственная оснастка, зажимы, шаблоны | FDM (с инженерными пластиками), SLS | Прочность, термостойкость, низкая стоимость |

Технологии печати металлами

Работа с металлами это высшая лига аддитивного производства. Здесь технологии решают задачи создания критически важных деталей для авиакосмоса, медицины и тяжелого машиностроения.

LPBF/SLM (Лазерное сплавление на подложке / Выборочное лазерное плавление). Самая распространенная технология металлической 3D‑печати. Мощный лазер послойно расплавляет мелкодисперсный металлический порошок (сталь, титан, алюминий, инконель).

- Ключевые характеристики. Позволяет получать детали с плотностью свыше 99.9%, чьи механические свойства не уступают, а иногда и превосходят литые или кованые аналоги. Высокая точность (допуски ±0.1 мм) и возможность создавать сложнейшие внутренние структуры, например, каналы охлаждения.

- Ограничения. Высокая стоимость оборудования и материалов. Процесс требует поддерживающих структур, которые потом удаляются механически. В деталях возникают остаточные напряжения, для снятия которых необходима термообработка.

EBM (Электронно‑лучевая плавка). Аналогична LPBF, но вместо лазера используется электронный луч, а процесс идет в вакууме и при высоких температурах.

- Ключевые характеристики. Идеальна для работы с реактивными металлами вроде титана. Благодаря высокой температуре печати остаточные напряжения в деталях минимальны. Скорость печати выше, чем у LPBF.

- Ограничения. Более низкая точность и худшее качество поверхности по сравнению с LPBF. Ограниченный выбор материалов.

DED (Прямой подвод энергии и материала). В этой технологии металлический порошок или проволока подается непосредственно в зону плавления, созданную лазером или электронным лучом. Печатающая головка движется по нескольким осям.

- Ключевые характеристики. Высокая скорость построения. Идеально подходит для ремонта дорогостоящих деталей (например, лопаток турбин) и создания очень крупных изделий, которые не помещаются в камеру LPBF‑принтера.

- Ограничения. Низкая точность и разрешение. Детали требуют значительной последующей механической обработки.

Binder Jetting (Струйное нанесение связующего). Принтер наносит связующее вещество на слои металлического порошка, склеивая их. Полученная «зеленая» деталь затем отправляется в печь для спекания, где связующее выгорает, а частицы металла сплавляются.

- Ключевые характеристики. Очень высокая производительность, подходящая для серийного производства. Отсутствие поддержек и остаточных напряжений.

- Ограничения. Деталь дает значительную и не всегда равномерную усадку в печи. Финальная плотность ниже, чем у LPBF, что влияет на механические свойства. Требуется сложная многоэтапная постобработка.

Стандарты и российские реалии

Промышленное применение аддитивных технологий невозможно без стандартизации. На международном уровне этим занимаются комитеты ASTM F42 и ISO/TC 261, которые разрабатывают нормативы для материалов, процессов и методов контроля. В России их стандарты активно адаптируются, появляются и собственные ГОСТы (например, серия ГОСТ Р 57), регулирующие требования к аддитивным изделиям.

На 2025 год в России четко прослеживаются два тренда. Во‑первых, локализация производства. На фоне санкционных ограничений активно развиваются отечественные производители как 3D‑принтеров, так и, что важнее, расходных материалов, особенно металлических порошков. Во‑вторых, рост промышленных парков и сервисных бюро. Не каждое предприятие готово инвестировать миллионы в собственный металлический принтер, поэтому центры коллективного пользования, предлагающие печать на заказ, становятся ключевым звеном внедрения аддитивных технологий в промышленность. Общий объем рынка аддитивных технологий в РФ в 2023 году составил около 15 млрд рублей, что более чем на 60% превосходит объем 2022 года, и рост продолжается.

Примеры из практики

АвтоВАЗ (Россия). Компания активно использует FDM‑печать для изготовления различной оснастки, шаблонов и калибров. Например, печать удерживающих приспособлений для испытательных стендов сократила время их изготовления с 10 до 4 дней. Это классический пример, как доступная технология решает реальные производственные задачи, экономя время и деньги.

Газпром нефть (Россия). Внедрение технологии LPBF для печати сложных металлических компонентов, таких как кастомные крепежи и элементы насосного оборудования. Это позволило не только сократить сроки поставки критичных запчастей с нескольких месяцев до нескольких недель, но и оптимизировать их конструкцию, снизив вес и повысив надежность.

Siemens (Германия). Компания использует технологию DED для ремонта лопаток газовых турбин. Вместо полной замены дорогостоящей детали изношенная часть восстанавливается наплавкой металла. Экономия при этом может достигать 70% от стоимости новой детали, а срок службы турбины продлевается. Этот кейс показывает, как аддитивные технологии меняют саму парадигму ремонта и обслуживания сложного оборудования.

Печать запчастей на месте как инструмент снижения простоев

Простои оборудования из-за отсутствия нужной запчасти — знакомая боль для любого производства. Пока деталь едет от поставщика, конвейер стоит, а компания теряет деньги. Печать запчастей по требованию прямо на заводе превращает эту проблему в решаемую задачу. Это не просто замена одной технологии другой, а полная перестройка подхода к ремонту и обслуживанию.

Переход на аддитивное производство запчастей начинается с аудита. Не каждая деталь подходит для печати. Первыми кандидатами становятся компоненты, которые отвечают нескольким критериям. Это редкие или снятые с производства запчасти, детали со сложной геометрией, которые трудно изготовить традиционными методами, и компоненты с долгим сроком поставки. Важно оценить, где простои обходятся дороже всего. Именно эти критичные узлы и становятся пилотным проектом.

Когда список потенциальных деталей готов, начинается этап обратного инжиниринга. Если оригинальные чертежи отсутствуют, есть два пути. Первый — 3D-сканирование. Современные лазерные сканеры с точностью до 10 микрон создают точное цифровое облако точек, которое затем преобразуется в твердотельную 3D-модель. Этот метод идеален для деталей со сложными криволинейными поверхностями. Второй путь — CAD-репликация. Инженер вручную воссоздает деталь в САПР-программе, измеряя оригинал. Этот способ подходит для более простых геометрических форм и позволяет внести улучшения в конструкцию.

Создание точной копии — это только половина дела. Важно оценить функциональные требования. Инженеры анализируют, каким нагрузкам подвергается деталь. Статическим, динамическим, вибрационным? Какой у нее ресурс износостойкости? Работает ли она в агрессивной среде или при высоких температурах? Ответы на эти вопросы определяют выбор материала и технологии печати.

Выбор между полимерами и металлами диктуется рабочей нагрузкой. Для корпусных деталей, заглушек, держателей или малонагруженных шестерней отлично подходят инженерные полимеры и композиты. Например, нейлон PA12, армированный углеродным волокном, обладает высокой прочностью и износостойкостью. Если же речь идет о критически важных узлах, работающих под высоким давлением или при экстремальных температурах, выбор падает на металлические сплавы. Технологии LPBF (SLM) позволяют печатать детали из нержавеющей стали 316L, титановых сплавов Ti6Al4V или инструментальных сталей, чьи механические свойства не уступают, а иногда и превосходят литые аналоги.

Каждая напечатанная деталь должна пройти строгий контроль качества. Процесс начинается еще до печати с проверки качества порошка и калибровки оборудования. После изготовления деталь подвергается испытаниям. Механические испытания (на разрыв, изгиб, усталость) проводятся на образцах-свидетелях согласно российским стандартам, таким как ГОСТ Р 57554 для металлов. Неразрушающий контроль (НК), включая ультразвуковую и рентгеновскую дефектоскопию, выявляет внутренние поры и трещины. А оптическая метрология с помощью координатно-измерительных машин подтверждает соответствие геометрических размеров чертежу с точностью до микрона.

Теперь о главном для бизнеса — о деньгах. Экономика печати запчастей строится на сравнении полной стоимости владения. Традиционный подход включает стоимость самой детали, затраты на логистику, хранение на складе и, самое главное, убытки от простоя. Аддитивный подход состоит из стоимости материала, амортизации оборудования и времени оператора.

Ключевая концепция здесь — цифровой склад. Вместо полок с физическими деталями предприятие хранит библиотеку проверенных и готовых к печати 3D-моделей. Это снижает расходы на хранение до 50% и исключает риск того, что нужная деталь окажется не на том складе или вообще закончится.

Рассмотрим реальный пример. На производственной линии вышел из строя уникальный редуктор, запчасть для которого снята с производства. Заказ у стороннего исполнителя обойдется в 300 000 рублей и займет 6 недель. Простой линии стоит 100 000 рублей в день. Общие потери составят более 4 млн рублей. Печать этой детали из стали 316L на собственном 3D-принтере займет 3 дня и обойдется примерно в 80 000 рублей (материал + работа). Экономия очевидна. Точка безубыточности для внедрения 3D-печати для таких критичных деталей часто достигается за 12–18 месяцев, сокращая простои на 30–45%.

Однако внедрение аддитивных технологий сопряжено с юридическими и сертификационными вопросами. Авторские права на чертежи принадлежат производителю оборудования (OEM). Прямое копирование и печать его деталей без разрешения является нарушением. Решением может быть получение лицензии, самостоятельная разработка улучшенной версии детали (если она не защищена патентом) или использование печати исключительно для внутренних ремонтных нужд.

Ответственность за безопасность напечатанной детали полностью ложится на предприятие, которое ее изготовило и установило. Это требует создания внутренней системы контроля качества, ведения документации и строгого соблюдения технологических процессов. В России производство аддитивных изделий регулируется стандартами, такими как ГОСТ Р ИСО/ТС 52921-2019. Для особо ответственных отраслей, например, авиации или энергетики, требуется полная сертификация как самого производственного процесса, так и каждой партии деталей, что является отдельной и сложной задачей.

Проектирование и печать оснастки и инструментов для конвейера

Аддитивное производство на заводе меняет не только подход к созданию конечных изделий, но и кардинально преображает вспомогательные процессы. Если раньше изготовление оснастки, кондукторов или шаблонов было долгим и дорогим этапом, который тормозил запуск новых линий, то сегодня 3D-печать позволяет создавать их буквально за ночь. Это не просто ускорение, это принципиально новый уровень гибкости, когда производственная линия может адаптироваться к новым задачам с невиданной скоростью. Традиционная металлообработка требует сложной подготовки, заказа материала, программирования станков с ЧПУ и работы квалифицированных операторов. Аддитивный подход сокращает эту цепочку до трех шагов: спроектировал, отправил на печать, установил на конвейер.

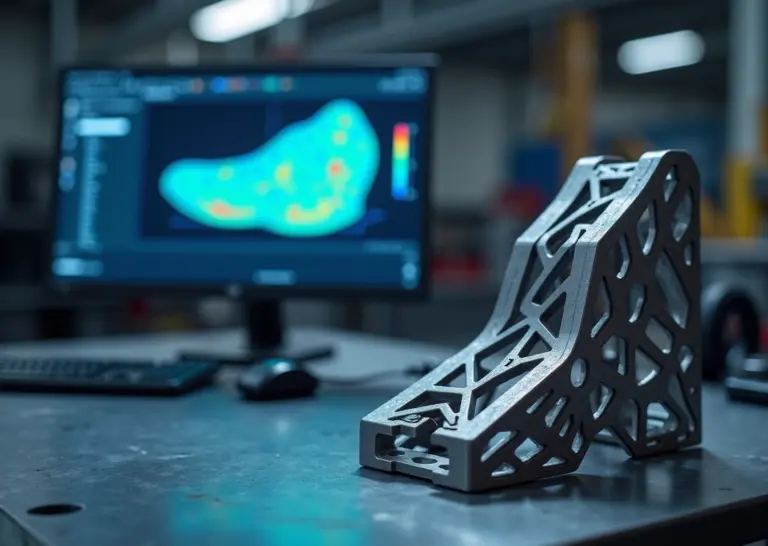

Ключевую роль в этом переходе играет методология проектирования для аддитивного производства, или DfAM (Design for Additive Manufacturing). Это не просто адаптация старых чертежей под 3D-принтер, а создание деталей с нуля, используя уникальные возможности технологии.

- Топологическая оптимизация. Это, пожалуй, самый яркий пример DfAM. Программное обеспечение анализирует деталь, убирая материал оттуда, где он не несет нагрузки, и оставляя его только в критически важных зонах. В результате получаются легкие, но прочные конструкции, часто напоминающие природные формы, например, костную ткань. Для оснастки, особенно для роботизированных захватов или ручных приспособлений, снижение веса на 25–40% без потери жесткости напрямую влияет на скорость работы и снижает износ оборудования.

- Объединение частей. Вместо того чтобы проектировать сложный узел из десятка деталей, которые потом нужно скручивать болтами или сваривать, можно напечатать его как единое целое. Это устраняет сборочные операции, сокращает время, снижает риск ошибки и повышает общую прочность конструкции за счет отсутствия слабых мест в соединениях.

- Компенсация деформаций и проектирование под постобработку. Опытный инженер, работающий с 3D-печатью, думает наперед. При печати металлами возникают внутренние напряжения, которые могут привести к деформации детали. Специальное ПО позволяет смоделировать этот процесс и внести в 3D-модель искажения, которые компенсируют будущую усадку. Точно так же заранее продумываются припуски на последующую механическую обработку для достижения высокой точности на сопрягаемых поверхностях.

Особое место занимает проектирование оснастки со сложной внутренней геометрией. Классический пример — пресс-формы для литья пластмасс. Традиционными методами практически невозможно создать в них сложную сеть охлаждающих каналов, которые бы точно повторяли контур изделия. 3D-печать металлом (например, по технологии LPBF) позволяет размещать эти каналы оптимальным образом, обеспечивая равномерное и быстрое охлаждение. Это сокращает время производственного цикла на 20–30% и значительно повышает качество отливок за счет уменьшения брака от перегрева.

Выбор материала и технологии напрямую зависит от задачи. Для временной оснастки, шаблонов, калибров или приспособлений, не подверженных высоким нагрузкам, идеально подходят инженерные полимеры. Технология FDM с использованием материалов вроде ABS, PETG или композитов на основе нейлона с углеволокном (PA12-CF) позволяет получить нужную деталь за несколько часов. Стоимость таких изделий минимальна, а польза огромна. Если шаблон износился или изменились требования, новый печатается за ночь.

Для долгосрочной оснастки, работающей в условиях высоких нагрузок, температур и износа, применяют печать металлами. Технологии LPBF (лазерное спекание на подложке из порошка) или DED (прямое энергетическое осаждение) позволяют создавать инструменты из инструментальной стали, нержавейки (316L) или титановых сплавов. Долговечность таких изделий часто превышает традиционные аналоги. Например, напечатанные штампы или элементы пресс-форм после термообработки и финишной полировки служат в 1.5 раза дольше фрезерованных, а срок их изготовления сокращается со 150 дней до 30–40.

Экономический эффект очевиден. Вместо того чтобы заказывать дорогостоящую оснастку и ждать ее месяцами, предприятие может изготовить ее самостоятельно за несколько дней. Это не только прямая экономия денег, но и колоссальный выигрыш во времени, что особенно критично при частой смене номенклатуры продукции.

Пример 1. Автомобилестроение. На одном из российских автозаводов для контроля геометрии кузовных панелей использовали сложные и тяжелые контрольные приспособления, изготовленные фрезеровкой. Срок их производства составлял 8–10 недель, а стоимость доходила до нескольких сотен тысяч рублей. После внедрения 3D-печати по технологии FDM из композитного пластика с углеволокном, аналогичные приспособления стали изготавливать за 3–4 дня. Их вес уменьшился на 70%, что упростило работу контролеров, а стоимость снизилась в 5–7 раз. Время наладки производственной линии под новую модель сократилось в среднем с 10 до 4 дней.

Пример 2. Машиностроение. Завод по производству гидравлического оборудования столкнулся с проблемой изготовления сложных роботизированных захватов для перемещения заготовок нестандартной формы. Традиционно захват состоял из 12 отдельных элементов. С помощью топологической оптимизации и печати титановым сплавом по технологии LPBF удалось создать единую деталь. Вес захвата снизился на 40%, что позволило увеличить скорость работы робота-манипулятора. Точность позиционирования заготовки улучшилась на 15% за счет жесткости цельной конструкции, а стоимость изготовления одного захвата сократилась на 25% благодаря отсутствию сборочных операций.

Пример 3. Легкая промышленность. На обувной фабрике для раскроя кожи использовались сменные шаблоны, которые заказывали у стороннего подрядчика. При запуске новой модели обуви приходилось ждать до двух недель. Переход на собственную 3D-печать из износостойкого полимера PETG позволил получать новые шаблоны за 5–6 часов. Это сократило время переналадки конвейера на 40% и снизило прямые затраты на инструмент на 25% в год. Кроме того, появилась возможность оперативно вносить изменения в конструкцию шаблонов по отзывам от раскройщиков, что раньше было невозможно из-за высокой стоимости и сроков.

План внедрения 3D печати на заводе шаг за шагом

Внедрение аддитивных технологий начинается не с покупки принтера, а с аудита. Нужно четко понять, какие именно «боли» производства вы хотите вылечить. Это могут быть долгие поставки редких запчастей, высокая стоимость оснастки или необходимость быстрого прототипирования. Начните с опроса начальников цехов и инженеров. Составьте список деталей, которые чаще всего выходят из строя, имеют сложную геометрию или заказываются мелкими партиями.

Для пилотного проекта выберите задачи с низким риском и высоким потенциалом отдачи. Идеальные кандидаты это:

- Несложная технологическая оснастка, например, зажимы, фиксаторы, шаблоны.

- Запчасти для вспомогательного оборудования, простой которых не остановит всю линию.

- Корпусные детали или крышки, где механическая прочность не является критическим фактором.

Оцените каждую задачу по критериям. Важны частота потребности, стоимость традиционного изготовления, время простоя оборудования в ожидании детали и сложность её получения.

Выбор оборудования и материалов напрямую зависит от пилотных задач. Если вы начинаете с полимерной оснастки, вам может быть достаточно FDM-принтера, работающего с инженерными пластиками вроде ABS или PETG. Для печати прочных металлических запчастей потребуется технология LPBF (лазерное порошковое спекание) и соответствующий принтер, работающий, например, со сталью 316L. Не гонитесь за самым дорогим оборудованием. Начните с технологии, которая закроет 80% первоочередных задач. При выборе поставщика оборудования в России обращайте внимание на наличие сервисной поддержки, склада запчастей и обучающих программ.

Успех проекта зависит от людей. Вам понадобится компактная, но компетентная команда.

- Инженер-конструктор. Он будет адаптировать существующие 3D-модели под печать (принципы DfAM) или создавать их с нуля. Этот специалист должен понимать ограничения и преимущества выбранной технологии.

- Оператор 3D-принтера. Человек, ответственный за подготовку файлов к печати, запуск оборудования, контроль процесса и первичное обслуживание. Часто эту роль может выполнять обученный сотрудник из механического цеха.

- Специалист по качеству (QA). Он будет проверять напечатанные детали на соответствие чертежам, проводить необходимые измерения и испытания.

Цифровой цикл — это основа аддитивного производства. Он начинается с создания или получения 3D-модели (CAD). Далее модель проходит проверку на технологичность. Инженер оценивает, можно ли её напечатать без деформаций, нужны ли поддержки, и оптимизирует геометрию для экономии материала. После этого файл готовится в специальной программе-слайсере и отправляется на принтер. Важнейший элемент — управление версиями. Каждая модель должна храниться в единой базе, идеально — интегрированной с вашей ERP или PLM системой. Это исключит путаницу и печать устаревших версий. Создание «цифрового склада» — это не просто папка на сервере, а структурированное хранилище с описаниями, параметрами печати и историей изменений для каждой детали.

Требования к качеству должны быть формализованы. Разработайте контрольный план для каждой типовой детали. В нём укажите ключевые размеры, допуски, требования к шероховатости поверхности и механическим свойствам. Методики испытаний должны соответствовать отраслевым стандартам, например, ГОСТ Р 57554 для испытаний металлических аддитивных изделий. Процедуры валидации процесса печати помогут обеспечить повторяемость результата от партии к партии. Это включает в себя регулярную калибровку оборудования и контроль качества входящего сырья, особенно порошков.

Организация зоны печати требует внимания к деталям. Для работы с полимерами достаточно чистого помещения с хорошей вентиляцией. Работа с металлическими порошками намного сложнее. Необходимо предусмотреть систему вытяжки, средства индивидуальной защиты для оператора (респираторы, перчатки), а также процедуры безопасного обращения с отходами и неиспользованным порошком согласно СанПиН 2.2.5.3532-19.

Экономическая оценка — ключ к одобрению проекта руководством. Подготовьте чек-лист.

- CAPEX (капитальные затраты): стоимость принтера, программного обеспечения, пусконаладочных работ, первоначального обучения.

- OPEX (операционные затраты): стоимость материалов, электроэнергии, зарплата персонала, техническое обслуживание, расходники (фильтры, сопла).

- TCO (общая стоимость владения): сумма CAPEX и OPEX на горизонте 3–5 лет. В России средний TCO для промышленного принтера может составлять около 2.5–3 млн рублей в год.

Пример расчёта окупаемости для российского завода. Представим, что предприятие внедрило LPBF-принтер стоимостью 20 млн рублей. TCO в год — 3 млн рублей. Завод часто сталкивается с поломкой уникального редуктора, поставка которого занимает 4 недели, а стоимость — 500 тыс. рублей. Простой линии обходится в 100 тыс. рублей в день. За год таких поломок случается 4.

- Традиционные затраты в год: 4 * 500 000 (запчасти) + 4 * 28 * 100 000 (простой) = 2 000 000 + 11 200 000 = 13 200 000 руб.

- Затраты с 3D-печатью: печать редуктора занимает 3 дня, стоимость материалов и амортизации — 150 000 руб. Затраты в год: 4 * 150 000 (печать) + 4 * 3 * 100 000 (простой) = 600 000 + 1 200 000 = 1 800 000 руб.

- Годовая экономия: 13 200 000 — 1 800 000 = 11 400 000 руб.

С учётом годового TCO в 3 млн рублей, чистая экономия составляет 8.4 млн рублей. Окупаемость CAPEX (20 млн) составит примерно 2.4 года только на одной этой детали.

Ключевые показатели эффективности (KPI) для отслеживания успеха:

- Сокращение времени выполнения заказа (Lead time): с недель до дней.

- Заполняемость склада запчастей: снижение запасов на 30–50%.

- Экономия на логистике: особенно актуально для удаленных производств.

Шаблон дорожной карты внедрения на 6–18 месяцев

- Месяцы 1-3: Подготовка. Аудит потребностей, выбор пилотных проектов, формирование команды, предварительный выбор технологии и поставщиков.

- Месяцы 4-6: Запуск. Закупка и установка оборудования, базовое обучение команды, запуск первого пилотного проекта (печать оснастки).

- Месяцы 7-12: Оптимизация. Разработка стандартов качества, интеграция с PLM/ERP, создание цифрового склада, расширение номенклатуры печатаемых деталей (включая некритичные запчасти).

- Месяцы 13-18: Масштабирование. Анализ результатов, расчёт ROI, планирование закупки дополнительного оборудования, тиражирование опыта на другие участки производства.

Часто задаваемые вопросы по аддитивному производству на заводе

Внедрение аддитивных технологий, как и любое серьезное новшество, неизбежно порождает массу вопросов. После того как вы составили дорожную карту и определили пилотные проекты, наступает время разобраться в нюансах, которые определят успех всего предприятия. Давайте рассмотрим самые частые сомнения и дадим на них практические ответы, которые помогут вам действовать уверенно.

-

Когда выгоднее печатать деталь, а когда заказать традиционным способом?

Это ключевой вопрос экономики и логистики. 3D печать становится экономически оправданной, когда традиционные методы не справляются с задачей по скорости, стоимости или технологическим возможностям. Руководствуйтесь простым правилом. Рассмотрите печать, если деталь соответствует хотя бы двум из следующих критериев.

Руководство к действию:

- Потребность. Годовое потребление детали не превышает 1000 штук. Для мелкосерийного производства или уникальных изделий печать часто дешевле из‑за отсутствия затрат на изготовление пресс‑форм или сложную наладку станков.

- Срочность. Простой оборудования из‑за отсутствия запчасти длится более 3 суток. Напечатать деталь можно за несколько часов или дней, в то время как поставка от производителя может занять недели.

- Сложность. Деталь имеет сложную геометрию, например, внутренние каналы, бионический дизайн или требует сборки из нескольких компонентов. Аддитивные технологии позволяют создавать такие объекты единым целым.

- Стоимость хранения. Запчасть редкая, но критически важная, и ее хранение на складе «на всякий случай» замораживает оборотные средства. Цифровой склад обходится значительно дешевле физического.

Пример из практики. На одном из российских машиностроительных заводов вышел из строя уникальный редуктор на станке 1990‑х годов выпуска. Производитель уже не существует, а изготовление детали на заказ заняло бы 8 недель. Инженеры отсканировали сломанную деталь, доработали 3D модель и напечатали аналог из металла за 4 дня, сократив простой оборудования более чем на 90%.

-

Насколько прочны напечатанные металлические детали?

Современные промышленные 3D принтеры, работающие по технологиям лазерного спекания (LPBF/SLM), создают детали, которые не уступают, а иногда и превосходят по прочности литые или кованые аналоги. Плотность таких изделий превышает 99.5%, что обеспечивает монолитность структуры.

Руководство к действию:

Для гарантии прочности необходимо контролировать три этапа. Во‑первых, правильно выбрать материал, например, титановый сплав Ti6Al4V для высоконагруженных деталей или нержавеющую сталь 316L для работы в агрессивных средах. Во‑вторых, оптимизировать параметры печати, включая мощность лазера и скорость сканирования. В‑третьих, провести обязательную постобработку. Термообработка снимает внутренние напряжения в металле, а механическая обработка позволяет достичь требуемой точности и шероховатости поверхности.

Проверка. Механические свойства напечатанных образцов должны проверяться в соответствии со стандартами. Для металлических сплавов в России применяется ГОСТ Р 57554, а для испытаний на усталость и износ — ГОСТ Р 58970‑2020.

Пример из практики. В авиационной отрасли, где требования к прочности максимальны, уже в 2024–2025 годах начали активно применять печатные компоненты двигателей и шасси. Испытания показывают, что детали из титана, изготовленные методом LPBF, выдерживают нагрузки на 20–30% выше, чем стандартные литые.

-

Как организовать цифровой склад и хранение файлов?

Цифровой склад это не просто папка с файлами на сервере. Это управляемая и защищенная система, которая является ядром производства по требованию. Его внедрение позволяет сократить расходы на содержание физического склада до 50%.

Руководство к действию:

Создание цифрового склада включает несколько шагов. Необходимо внедрить систему управления данными об изделии (PDM/PLM), которая обеспечит контроль версий, управление доступом и хранение истории изменений для каждой 3D модели. Стандартизируйте форматы файлов, используя общепринятые STL или более современный AMF. Разработайте четкий регламент добавления новых деталей. Процесс должен включать 3D сканирование, реверс‑инжиниринг, проверку и утверждение модели главным инженером.

Пример из практики. Крупная ритейл‑компания X5 Retail Group создала цифровой склад запчастей для своего оборудования в распределительных центрах. Это позволило печатать нужные компоненты на местах, сократив логистические издержки на 15% и время ремонта.

-

Требуется ли сертификация печатных запчастей для промышленного использования?

Да, для критически важных деталей сертификация обязательна. Если выход из строя компонента может привести к остановке производственной линии, аварии или угрозе безопасности персонала, его свойства должны быть подтверждены документально.

Руководство к действию:

Определите перечень деталей, подлежащих обязательной сертификации. Для каждой такой детали разработайте контрольный план и методику испытаний. Процесс сертификации должен включать проверку химического состава материала, механические испытания образцов‑свидетелей и неразрушающий контроль готового изделия. Вся процедура должна соответствовать отраслевым и государственным стандартам.

Проверка. В России процедуры контроля качества регламентируются ГОСТ Р ИСО/ТС 52921‑2019. На международном уровне ориентируйтесь на стандарты, разработанные техническими комитетами ISO/TC 261 и ASTM F42.

-

Как решать вопросы авторских прав и ответственности?

Это одна из самых сложных и недооцененных областей. Простое сканирование и печать чужой детали может привести к серьезным юридическим последствиям.

Руководство к действию:

По вопросам авторского права всегда проверяйте правовой статус детали. Если вы сканируете компонент стороннего производителя для внутреннего ремонта, риски минимальны. Но если вы планируете продавать такие детали, это прямое нарушение интеллектуальной собственности. Для защиты собственных разработок используйте регистрацию промышленных образцов.

По вопросам ответственности помните, что производителем напечатанной детали является ваш завод. Именно вы несете ответственность за ее качество и безопасность. Ведите подробную документацию на каждую напечатанную деталь, включая информацию о материале, параметрах печати и результатах контроля. Для особо ответственных изделий рассмотрите возможность страхования ответственности.

-

Сколько стоит обслуживание и эксплуатация промышленного принтера?

Стоимость владения (TCO) промышленным 3D принтером значительно превышает его первоначальную цену. Эти расходы необходимо закладывать в бюджет заранее.

Руководство к действию:

При расчете TCO учитывайте следующие статьи расходов. Во‑первых, это расходные материалы, в первую очередь порошки, стоимость которых может достигать 60 000 рублей за килограмм для титановых сплавов. Во‑вторых, это сервисное обслуживание. Годовой контракт на обслуживание промышленного принтера в России в 2025 году обходится в среднем в 500–700 тысяч рублей. В‑третьих, это затраты на электроэнергию, газы (аргон, азот), программное обеспечение и зарплату оператора. Суммарно полная стоимость владения принтером может составлять 2.5–3 миллиона рублей в год.

-

Насколько подходит аддитивное производство для серийного производства?

Аддитивные технологии идеально подходят для мелкосерийного и среднесерийного производства, особенно когда речь идет о деталях сложной формы или кастомизированных изделиях. Для массового производства традиционные методы, такие как литье под давлением, пока остаются более рентабельными.

Руководство к действию:

Определите точку безубыточности. Просчитайте стоимость изготовления одной детали аддитивным методом и сравните ее со стоимостью при традиционном производстве для разных объемов партии. Технологии вроде MJF или SLS позволяют эффективно печатать сотни и даже тысячи небольших деталей в неделю, что делает их конкурентоспособными для серий до 10 000–15 000 штук в год. Для более крупных партий 3D печать может быть выгодна, если она позволяет значительно улучшить характеристики изделия, например, снизить его вес на 30% за счет топологической оптимизации.

Пример из практики. Производитель кастомизированных ортопедических имплантов использует 3D печать для серийного выпуска продукции. Каждое изделие уникально, поэтому традиционное производство невозможно. Здесь серия равна одному изделию, и аддитивные технологии являются единственным решением.

Выводы рекомендации и следующие шаги для бизнеса

Итак, мы разобрались с основными вопросами, которые возникают при мысли об аддитивном производстве. Теперь давайте перейдем от теории к практике. Внедрение 3D-печати на заводе – это не просто покупка нового станка, а стратегический шаг, который меняет подходы к производству, логистике и управлению запасами. Чтобы этот шаг был успешным, нужен четкий план.

Подведем итог ключевым преимуществам, которые уже сегодня получают российские предприятия. Во-первых, это радикальное сокращение простоев оборудования. Вместо недель ожидания поставки редкой запчасти, вы печатаете ее за несколько часов или дней. Во-вторых, снижение затрат на складские запасы. Цифровой склад не требует физического места и позволяет избавиться от неликвидных позиций, которые годами пылятся на полках. В-третьих, это технологическая свобода. Аддитивные технологии позволяют создавать детали со сложной внутренней геометрией, бионическим дизайном и интегрированными функциями, которые невозможно получить традиционными методами. Наконец, это локализация производства, которая снижает зависимость от импортных поставщиков и логистических цепочек, что особенно актуально в современных условиях. Глобальный рынок аддитивных технологий продолжает расти, и, по прогнозам, к 2030 году может достичь $60 млрд, что подтверждает глобальный тренд на цифровизацию промышленности.

Чтобы успешно интегрировать 3D-печать в производственные процессы, важно двигаться последовательно. Вот приоритетный список задач для старта:

- Выбор пилотной детали. Начните с малого. Найдите деталь, которая не является критически важной для основного производственного цикла, но при этом ее производство традиционным способом связано с трудностями. Идеальные кандидаты: редкие запчасти для устаревшего оборудования, элементы оснастки (например, зажимы, кондукторы, калибры) или детали со сложной геометрией. Успешный кейс с такой деталью станет лучшим аргументом для дальнейшего масштабирования.

- Создание цифрового склада. Это основа производства по требованию. Процесс включает в себя 3D-сканирование существующих деталей, создание или доработку CAD-моделей и их каталогизацию. Важно внедрить систему управления версиями (PDM/PLM), чтобы избежать путаницы и гарантировать, что в печать отправляется актуальная модель.

- Обучение персонала. Успех внедрения на 80% зависит от людей. Вам понадобится команда, состоящая из инженера-конструктора, знакомого с принципами проектирования для аддитивного производства (DfAM), оператора 3D-принтера и специалиста по контролю качества. Инвестиции в их обучение окупятся многократно за счет снижения количества брака и эффективного использования оборудования.

Для контроля успеха проекта необходимо определить ключевые показатели эффективности (KPI). Вот несколько базовых метрик, на которые стоит ориентироваться:

- Сокращение времени простоя оборудования. Целевой показатель: снижение на 30-45% для участков, где используются печатные запчасти.

- Уменьшение складских запасов (%). Цель: сокращение номенклатуры и стоимости хранения запчастей на 20-30% в течение первого года.

- Время выполнения заказа на деталь (Lead Time). Сравните время от заявки до получения детали традиционным способом и с помощью 3D-печати. Успешные проекты показывают сокращение этого времени на 60% и более.

- Стоимость владения (TCO). Оценивайте не только первоначальные инвестиции, но и эксплуатационные расходы, включая материалы, обслуживание и обучение. Средний TCO промышленного принтера в России составляет около 2,5-3 млн рублей в год.

Внедрение новых технологий всегда сопряжено с рисками. Чтобы их минимизировать, уделите внимание трем аспектам. Качество: разработайте внутренние стандарты и протоколы тестирования для печатных изделий. Используйте неразрушающие методы контроля и проводите механические испытания в соответствии с ГОСТ Р 57554 для металлов. Безопасность: организуйте рабочую зону в соответствии с нормами СанПиН, особенно при работе с металлическими порошками. Обеспечьте персонал средствами индивидуальной защиты. Юридические нюансы: если вы печатаете запчасти сторонних производителей, убедитесь, что не нарушаете авторские права. Разработайте внутренний регламент ответственности за эксплуатацию напечатанных деталей.

План на первые 90 дней для менеджера проекта

Первый месяц (дни 1-30): Анализ и подготовка

- Сформировать рабочую группу из представителей производственного, инженерного и IT-отделов.

- Провести аудит номенклатуры запчастей и оснастки. Выбрать 5-10 кандидатов для пилотного проекта.

- Проанализировать рынок промышленных 3D-принтеров и материалов, запросить коммерческие предложения.

- Разработать базовые требования к цифровому складу и ПО для управления им.

Второй месяц (дни 31-60): Запуск пилота

- Выбрать финальную пилотную деталь.

- Заказать печать детали у сервисного бюро или, если оборудование уже закуплено, произвести ее на месте.

- Провести всесторонние испытания напечатанного образца: геометрический контроль, механические тесты, пробная установка на оборудование.

- Начать обучение ключевых сотрудников.

Третий месяц (дни 61-90): Оценка и планирование масштабирования

- Собрать данные по результатам пилотного проекта: экономия времени, затрат, отзывы от производственного персонала.

- Подготовить отчет для руководства с расчетом ROI и предложением по дальнейшему развитию.

- Разработать дорожную карту масштабирования: план закупки оборудования, расширение команды, интеграция с существующими ERP/PLM системами.

Успешный пилотный проект – это только начало. Следующий шаг – переход от печати отдельных деталей к полноценному цифровому производству. Это подразумевает глубокую интеграцию аддитивных технологий в производственную цепочку, использование цифровых двойников для моделирования процессов и создание гибкой системы, способной быстро адаптироваться к меняющимся задачам. Это путь к настоящему производству будущего, которое становится реальностью уже сегодня.

Источники

- 3D-принтеры (мировой рынок) — 2024. Объем мирового рынка 3D-принтеров достиг $19,33 млрд по итогам года; Расходы на 3D-печать чипов в мире за год выросли на 16% до $1,47 млрд.

- Wohlers Report 2025: бенефециары роста рынка — Основными бенефициарами роста в течение следующего десятилетия станут поставщики материалов и услуг 3D‑печати. Ожидается, что общегодовой темп …

- Промышленные 3D-принтеры 2025 года: рейтинг 10 … — Индустриальные технологии трёхмерной печати в 2025 году достигли уровня, который ранее был доступен лишь в лабораториях крупных корпораций.

- Тенденции 3D-печати в 2025 году — 3D MALL — Расширение применения в производстве: прогнозируется, что около 40% литейной промышленности перейдет на аддитивные методы производства, что …

- 3D печать: итоги 2024 года и тренды 2025 — Twize — По оценкам Precedence Research, рынок промышленной 3D‑печати, который в 2024 году составит около 3,56 млрд долларов, продолжит расширяться, и к …

- Рынок технологий 3D-печати в России и мире — Согласно прогнозам, к 2025 году глобальный рынок 3D-печати достигнет $32 млрд, а к 2030 году — $60 млрд. Отметим, что оценки GlobalData довольно сдержанные по …

- Обзор рынка аддитивных технологий и 3D-печати — Общий объем рынка аддитивных технологий в РФ в 2023 году составил около 15 млрд рублей, что более чем на 60% превосходит объем 2022 года. По …

- Будущее 3D-печати: как аддитивные технологии … — Будущее 3D-печати: как аддитивные технологии меняют промышленность … В 2025 году в 44 аграрных вуза зачислены более 78 тыс. человек, а …

- Отчет о рынке Промышленные 3d-принтеры 2025–2033 — Рынок Промышленные 3d-принтеры был оценен в XXX,XX млн долларов США в 2023 году и, по прогнозам, достигнет XXX,XX млн долларов США к 2032 году, демонстрируя …

- Статистика российского рынка FDM 3D-печати — В областях применения доминирует производственная 3D-печать: 57,8% используют 3D-принтеры на работе для решения разных насущных задач.