Разберёмся, когда и как реверс‑инжиниринг в сочетании с 3D‑печатью превращает сломанную или редкую деталь в рабочую замену. Статья объясняет последовательность: от захвата формы до готовой детали, выбор технологий и материалов, оценка затрат и правовые аспекты для бизнеса в России.

Когда оправдан реверс‑инжиниринг и 3D‑печать

Решение воссоздать деталь с помощью реверс‑инжиниринга и 3D‑печати — это не просто технологический выбор, а взвешенное управленческое решение. Не каждая сломанная шестерёнка или треснувшая крышка является кандидатом на цифровое воссоздание. Есть чёткие сигналы, когда этот путь экономически и технически оправдан.

Первый и самый очевидный случай — устаревшие или снятые с производства запчасти. У вас может быть прекрасное, надёжное оборудование, которое служит верой и правдой десятилетиями, но производитель давно прекратил его поддержку. Когда ломается незначительная, но важная деталь, весь агрегат превращается в груду металла. Ждать, пока на онлайн‑аукционе появится нужная запчасть с другого конца света, можно месяцами. Здесь 3D‑печать становится единственным спасением.

Вторая ситуация — дорогостоящие OEM‑детали. Производители оборудования часто завышают цены на оригинальные комплектующие. Пластиковая ручка, себестоимость которой — копейки, может продаваться за тысячи рублей. Если деталь не несёт критической нагрузки, её воссоздание с помощью 3D‑печати позволяет сократить расходы в десятки раз без потери функциональности.

Третий сигнал — срочные ремонты. Простой оборудования на производстве — это прямые убытки, которые могут исчисляться сотнями тысяч рублей в час. Ожидание поставки оригинальной детали из‑за границы в течение нескольких недель недопустимо. Возможность отсканировать, смоделировать и напечатать нужный компонент за 24–48 часов становится настоящим конкурентным преимуществом. Даже если напечатанная деталь будет временным решением до прибытия оригинала, она поможет избежать катастрофических потерь.

Наконец, прототипирование и кастомизация. Иногда оригинальная деталь просто недостаточно хороша. Она может быть хрупкой, неудобной или не соответствовать новым условиям эксплуатации. Реверс‑инжиниринг позволяет не просто скопировать деталь, а улучшить её. Можно усилить слабые места, изменить эргономику, адаптировать крепления под новые задачи. Это уже не ремонт, а модернизация.

Чтобы принять окончательное решение, пройдитесь по этому короткому чек‑листу:

- Доступность оригинала. Можно ли купить новую деталь? Если да, то как долго ждать и сколько это стоит? Если нет, выбор очевиден.

- Функциональные нагрузки. Деталь работает под высоким давлением, температурой или постоянным трением? Или это просто декоративная заглушка? От этого зависит выбор материала и технологии печати.

- Требуемая точность. Насколько важны допуски? Для корпусной детали погрешность в 0,5 мм может быть незаметна, а для посадочного места подшипника даже 0,05 мм — критичны.

- Материал. Обладает ли оригинал специфическими свойствами, такими как химическая стойкость, гибкость или пищевой допуск? Можно ли найти аналог среди доступных для печати материалов?

- Срок и бюджет. Сколько времени и денег вы готовы потратить? Иногда стоимость услуг по сканированию и моделированию может превысить цену оригинальной детали, но выигрыш во времени всё окупит.

Реальные примеры из российской практики

Ремонт промышленного оборудования на заводе. На одном из предприятий в Калужской области вышел из строя корпус редуктора на конвейерной линии. Поставщик из Европы оценил срок поставки в 8 недель. Простой линии обходился заводу в колоссальную сумму. Специалисты провели 3D‑сканирование повреждённой детали, создали CAD‑модель и напечатали новый корпус из армированного углеволокном полиамида (PA‑CF) за 3 дня. Экономия времени составила более 95%, а предотвращённые убытки от простоя превысили стоимость работ в сотни раз.

Восстановление деталей для ретро‑автомобилей. Владелец редкой «Чайки» ГАЗ‑13 столкнулся с проблемой поиска оригинальных пластиковых элементов салона. Детали либо отсутствовали в продаже, либо стоили непомерных денег. С помощью 3D‑сканирования сохранившихся образцов и фотограмметрии были воссозданы цифровые модели ручек, кнопок и декоративных накладок. Детали напечатали на SLA‑принтере, что обеспечило высокую точность и гладкую поверхность, готовую к покраске. Экономия средств по сравнению с покупкой коллекционных оригиналов составила около 40%, не говоря уже о самой возможности получить недостающие элементы.

Обслуживание ресторанов. В московской сети кофеен сломалась шестерня в редукторе профессиональной кофемолки. Заказ новой детали из Италии означал бы простой оборудования на 2–3 недели и потерю выручки. Инженер снял размеры сломанной шестерни, смоделировал её и напечатал из износостойкого PETG‑пластика за 5 часов. Стоимость напечатанной детали составила около 500 рублей, в то время как оригинал с доставкой обошёлся бы в 8000 рублей. Оборудование вернулось в строй в тот же день.

Когда стоит отказаться от этой идеи

Несмотря на все преимущества, у метода есть ограничения. Попытка воссоздать деталь, не подходящую для этой технологии, приведёт к потере времени и денег.

- Детали со сложной внутренней геометрией. Скрытые каналы или внутренние полости невозможно отсканировать без разрушения детали или использования дорогостоящих промышленных томографов.

- Компоненты с высокими требованиями к допускам. Валы, оси, подшипники и другие прецизионные изделия часто требуют точности в сотые доли миллиметра, которую сложно обеспечить даже на профессиональных 3D‑принтерах. Здесь традиционная металлообработка пока вне конкуренции.

- Критически важные по безопасности узлы. Категорически нельзя печатать детали тормозной системы автомобиля, элементы шасси самолёта или компоненты сосудов под высоким давлением. Такие детали проходят строгую сертификацию, и их кустарное воспроизводство может привести к трагедии.

- Электронные компоненты. 3D‑печать может воссоздать корпус для платы, но не саму микросхему или печатную плату.

Если ваша деталь попадает в одну из этих категорий, или если оригинальная запчасть доступна по разумной цене и в приемлемые сроки, лучше обратиться к производителю или лицензированному сервисному центру. Это гарантирует безопасность, надёжность и соответствие всем техническим нормам.

Методы цифрового захвата формы и подготовка к моделированию

Итак, вы определились, что деталь стоит воссоздавать. Теперь перед нами стоит первая практическая задача: получить её точную цифровую копию. От этого этапа зависит успех всего проекта, ведь любая ошибка в измерениях перекочует в 3D-модель, а затем и в готовую деталь. Существует несколько способов оцифровки, и выбор зависит от сложности объекта, требуемой точности и, конечно, бюджета.

Контактное измерение

Это самый доступный и проверенный временем метод. Вооружившись штангенциркулем (точность 0,01–0,05 мм) и микрометром (точность до 0,001 мм), вы вручную измеряете все ключевые размеры детали: диаметры, длины, толщины, радиусы. Затем по этим замерам с нуля создаёте модель в любой CAD-программе.

- Преимущества: Дешевизна (стоимость инструментов от 5 000 рублей), высокая точность для простых геометрических форм, не требует специальной подготовки поверхности.

- Ограничения: Метод подходит только для деталей с простой геометрией (валы, втулки, пластины). Воссоздать сложную криволинейную поверхность или декоративный элемент таким способом практически невозможно. Процесс очень трудоёмкий и требует высокой квалификации инженера.

3D-сканирование

Это золотой стандарт современного реверс-инжиниринга. 3D-сканер проецирует на объект свет (лазерную сетку или структурированную подсветку) и с помощью камер фиксирует его искажения, на основе чего строится облако точек — миллионы координат на поверхности детали.

Различают два основных типа сканеров:

- Портативные сканеры. Идеальны для крупных или труднодоступных объектов. Оператор держит сканер в руках и свободно перемещает его вокруг детали. Точность варьируется от 0,03 до 0,1 мм, что достаточно для большинства инженерных задач. Стоимость оборудования начинается от 500 тысяч рублей, а услуг сканирования — от 10 000 рублей за деталь.

- Стационарные сканеры. Деталь размещается на поворотном столе. Такие системы обеспечивают максимальную точность (до 0,01 мм) и детализацию, что делает их незаменимыми для мелких и сложных изделий, например, ювелирных украшений или компонентов электроники. Стоимость оборудования стартует от 2 миллионов рублей.

Важные нюансы сканирования:

Проблемы возникают с блестящими, тёмными или прозрачными поверхностями. Лазерный луч либо отражается от них, либо поглощается, что приводит к шумам и «дырам» в данных. Решение — специальная подготовка поверхности. Используется матирующий спрей или тальк, которые создают тонкий, равномерный матовый слой, не влияющий на геометрию. После сканирования он легко удаляется.

Фотограмметрия

Этот метод превращает серию фотографий объекта, сделанных с разных ракурсов, в 3D-модель. Специальное программное обеспечение находит общие точки на снимках и вычисляет их положение в пространстве.

- Преимущества: Низкий порог входа (нужна лишь хорошая камера и ПК), возможность оцифровки очень крупных объектов (от автомобиля до здания), передача цвета и текстуры.

- Ограничения: Точность ниже, чем у лазерных сканеров (обычно 0,1–0,3 мм), высокая требовательность к освещению (оно должно быть мягким, рассеянным, без резких теней) и процессу съёмки. Для качественного результата нужно сделать 30–50 снимков с перекрытием 70–80%. Поверхности также требуют матирования.

Ручное цифровое моделирование

Иногда деталь настолько проста или, наоборот, её физический образец так сильно повреждён, что проще и быстрее воссоздать её геометрию «на глаз» по фотографиям и нескольким ключевым замерам. Этот метод требует от инженера глубокого понимания функционального назначения детали, чтобы не просто скопировать форму, а восстановить её рабочую логику.

Обработка данных и подготовка к моделированию

Независимо от метода (кроме ручного измерения), на выходе мы получаем «сырые» данные — облако точек или первичную полигональную сетку (mesh). Этот результат ещё не готов для 3D-печати или инженерного анализа. Его нужно подготовить.

- Очистка и сшивка. Сначала удаляются артефакты и шумы — лишние точки, попавшие в кадр (например, поверхность стола). Если сканирование проводилось в несколько этапов, отдельные сканы «сшиваются» в единую модель.

- Заполнение отверстий. Устраняются «дыры», возникшие из-за бликов или труднодоступных участков.

- Создание сетки (Meshing). Облако точек преобразуется в полигональную сетку, состоящую из треугольников. Это уже визуальное представление объекта.

- Экспорт. Готовая сетка сохраняется в универсальных форматах, таких как STL, OBJ или PLY, которые являются отправной точкой для следующего этапа — цифровой реконструкции в CAD.

Для этих задач существует множество программ. Среди бесплатных лидеров — MeshLab и CloudCompare. В профессиональной среде чаще используют коммерческие пакеты вроде Geomagic Wrap или Artec Studio. В последнее время набирают популярность инструменты на базе ИИ, такие как Backflip.ai, которые автоматизируют рутинные операции и сокращают время обработки данных с часов до минут.

При выборе провайдера услуг сканирования в России обращайте внимание на парк оборудования (какие сканеры и с какой точностью используются), опыт работы с деталями из вашей отрасли и наличие в портфолио похожих кейсов. Не стесняйтесь запрашивать тестовое сканирование, чтобы оценить качество получаемых данных.

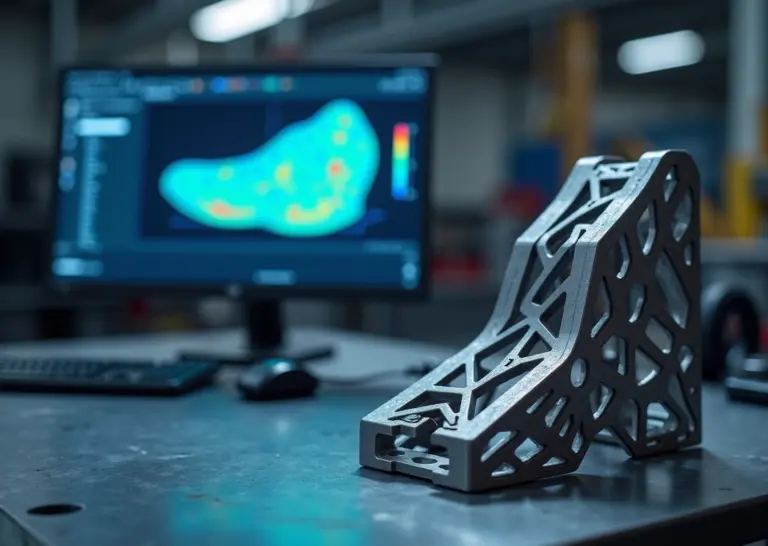

Цифровая реконструкция и подготовка CAD‑модели

Итак, после этапов, описанных в предыдущей главе, у вас в руках оказался цифровой «слепок» детали — облако точек или, что вероятнее, полигональная сетка в формате STL или OBJ. Это большой шаг, но важно понимать, что это еще не готовая к работе инженерная модель. Это скорее цифровая скульптура, которая точно повторяет геометрию объекта, включая все его дефекты, износ и повреждения от поломки. Наша задача — превратить эту «скульптуру» в параметрическую CAD-модель, то есть в полноценный цифровой чертеж, который можно не только отправить на печать, но и редактировать, улучшать и анализировать.

Этот процесс, известный как Scan-to-CAD, требует инженерного подхода, а не слепого копирования. Начинается он с так называемой ретопологии. Если исходная сетка очень шумная или сложная, особенно у деталей с органическими формами, ее нужно «причесать». В программах вроде Blender можно построить поверх старой сетки новую, с более чистой и логичной структурой полигонов. Для простых механических деталей этот шаг часто пропускают, используя исходный скан просто как трехмерную подложку для обрисовки.

Основная работа происходит в CAD-программах, таких как Fusion 360, SolidWorks или бесплатный FreeCAD. Специализированные пакеты, например Geomagic Design X, могут автоматизировать многие шаги, но их стоимость значительно выше. Процесс выглядит так: вы импортируете полигональную сетку в качестве основы и начинаете поверх нее строить твердотельную модель с нуля.

- Создание базовых сечений. Выбираются ключевые плоскости детали, и на них создаются 2D-эскизы, которые точно обрисовывают контуры скана. Здесь проявляется работа инженера: если отверстие на скане имеет форму эллипса из-за износа, в эскизе вы создаете идеальную окружность с ближайшим стандартным диаметром.

- Восстановление поверхностей. С помощью инструментов «вытягивание», «вращение» или «построение по сечениям» эскизы преобразуются в трехмерные тела. Криволинейные и сложные поверхности воссоздаются с помощью направляющих кривых, также построенных по исходной сетке.

Самое главное — не просто скопировать форму, а понять ее функциональное назначение. Если деталь сломалась, значит, в ее конструкции была слабость. Реверс-инжиниринг дает уникальный шанс это исправить. Увидели тонкую стенку в месте излома? Увеличьте ее толщину на 15-20%. Нагруженный угол имеет острые грани? Добавьте скругление (галтель) или ребро жесткости для распределения нагрузки.

Геометрию также необходимо адаптировать под конкретную технологию печати и материал. Например, для FDM-печати стоит избегать нависающих элементов под углом более 45-50 градусов без поддержки, а для деталей, работающих на изгиб, важно правильно выбрать ориентацию при печати, чтобы слои ложились вдоль вектора нагрузки. Для SLA-печати в полых моделях нужно предусмотреть дренажные отверстия для выхода излишков фотополимера.

Особое внимание уделяется допускам и посадкам. Детали редко существуют в вакууме; обычно они являются частью узла. Чтобы напечатанная деталь встала на свое место, нужно заложить в модель правильные зазоры. Для FDM-принтера среднего класса точность составляет около ±0,2 мм. Это значит, что для посадки с зазором (например, вал в отверстии) диаметр отверстия в модели нужно делать на 0,2–0,4 мм больше номинального. Для посадки с натягом может потребоваться, наоборот, уменьшить зазор, но это всегда требует печати тестовых образцов.

После того как базовая геометрия воссоздана и улучшена, модель финализируется. Добавляются крепежные отверстия, фаски, скругления, проверяется масса и центр тяжести, если это критично для работы узла.

Перед отправкой на печать обязателен этап верификации модели. Это своего рода цифровой техосмотр.

- Цифровая симуляция нагрузки. В большинстве современных CAD-систем есть модули конечно-элементного анализа (FEA). Вы можете приложить к модели виртуальные силы, закрепить ее и посмотреть, как распределяются напряжения. Это позволяет еще на этапе проектирования убедиться, что внесенные усиления работают, и найти новые потенциальные слабые места.

- Проверка на печатаемость. Модель загружается в программу-слайсер (например, Ultimaker Cura, PrusaSlicer). Слайсер не только готовит управляющий код для принтера, но и позволяет визуально проверить, как деталь будет печататься слой за слоем. На этом этапе выявляются слишком тонкие стенки, которые принтер не сможет воспроизвести, и оценивается необходимое количество поддержек.

- Расчёт затрат. Слайсер точно рассчитывает расход материала (в граммах или миллилитрах) и время печати. Эта информация критически важна для любого бизнеса, чтобы рассчитать себестоимость и сформировать цену для клиента.

Наконец, для коммерческой деятельности важна правильная организация работы с файлами. Всегда сохраняйте версии модели: исходный скан, первую версию CAD-модели, финальную усиленную версию. Используйте понятные имена файлов, например, «Кронштейн_насоса_v1_скан.stl», «Кронштейн_насоса_v2_CAD.step», «Кронштейн_насоса_v3_усилен_под_PA-CF.3mf». Ведите простую документацию по каждому проекту: фотографии исходной детали, описание поломки, список внесенных изменений и параметры печати. Это не только поможет при повторных заказах, но и станет вашим портфолио и защитой в случае спорных ситуаций. Такой подход превращает простое копирование в управляемый и документированный инженерный процесс.

Выбор технологии печати и материала для долговечной детали

После того как у нас на руках есть выверенная CAD‑модель, мы подходим к самому ответственному этапу — превращению цифрового чертежа в физический объект. Ошибка на этой стадии может перечеркнуть всю проделанную работу. Выбор технологии печати и материала определяет не только стоимость и внешний вид детали, но и её долговечность, прочность и функциональность. Это не просто техническое решение, а стратегическое, влияющее на конечный результат.

Матрица выбора технологий и материалов

Чтобы не запутаться в многообразии вариантов, давайте разложим всё по полочкам. Каждая технология имеет свои сильные и слабые стороны, которые напрямую зависят от ваших задач.

FDM/FFF (Моделирование методом послойного наплавления)

Это самая доступная и распространенная технология, работающая по принципу выдавливания расплавленного пластика слой за слоем. Идеальна для прототипов, корпусных деталей и функциональных элементов без экстремальных нагрузок.

- Материалы: PLA (для прототипов, нетермостойкий), PETG (химически стойкий, прочный), ABS (ударопрочный, требует термокамеры), PA (нейлон, износостойкий), PA‑CF (нейлон с углеволокном для повышенной прочности и жесткости).

- Функциональные требования: Подходит для деталей с невысокими требованиями к прочности и точности. Отлично для проверки геометрии и эргономики.

- Допуски и поверхность: Точность обычно составляет ±0,3–0,5 мм. Поверхность имеет характерную слоистую структуру, требующую постобработки для гладкости.

- Постобработка: Удаление поддержек, шлифовка, обработка ацетоном (для ABS) для сглаживания.

- Стоимость и сроки: Самый дешевый вариант, от 100–300 рублей за небольшую деталь. Печать занимает от нескольких часов до суток.

SLA/DLP (Стереолитография и цифровая обработка света)

Технологии, использующие фотополимерные смолы, которые затвердевают под действием УФ‑излучения. Их главное преимущество — высочайшая детализация и гладкая поверхность.

- Материалы: Стандартные, инженерные (прочные, гибкие, термостойкие), стоматологические и ювелирные фотополимеры.

- Функциональные требования: Идеально для мастер‑моделей под литьё, декоративных элементов, деталей с мелкими элементами и сложной геометрией.

- Допуски и поверхность: Точность ±0,05–0,1 мм. Поверхность гладкая, практически без видимых слоев.

- Постобработка: Обязательная промывка в спирте и финальная УФ‑засветка для полного отверждения.

- Стоимость и сроки: Дороже FDM, от 500–2000 рублей за деталь. Скорость печати зависит от высоты модели.

SLS и MJF (Выборочное лазерное спекание и Multi Jet Fusion)

Промышленные технологии, работающие с порошковыми материалами (чаще всего полиамидом). Позволяют создавать прочные, функциональные детали сложной формы без необходимости в поддерживающих структурах.

- Материалы: Полиамид (PA11, PA12), полиамид с армированием (стекло, углеволокно), полипропилен.

- Функциональные требования: Для серийных функциональных деталей, корпусов, шестерней, кронштейнов, работающих под нагрузкой.

- Допуски и поверхность: Точность ±0,1–0,3 мм. Поверхность слегка шероховатая, матовая.

- Постобработка: Очистка от остатков порошка, возможна покраска, галтовка для сглаживания.

- Стоимость и сроки: От 1000–1500 рублей за деталь. Технология MJF обычно быстрее SLS, что позволяет получать партии деталей за 1–2 дня.

DMLS/SLM (Прямое лазерное спекание/плавление металла)

Высшая лига 3D‑печати — создание деталей из металлических порошков. Применяется для самых ответственных задач в промышленности, авиакосмосе и медицине.

- Материалы: Нержавеющая сталь, титан, алюминиевые сплавы, инструментальные стали.

- Функциональные требования: Для высоконагруженных деталей, требующих максимальной прочности, жаропрочности и износостойкости.

- Допуски и поверхность: Высокая точность ±0,05 мм. Поверхность шероховатая, требует механической обработки для получения точных посадок.

- Постобработка: Обязательное удаление поддержек, термообработка для снятия внутренних напряжений, фрезеровка или шлифовка посадочных поверхностей.

- Стоимость и сроки: Самая дорогая технология, стоимость небольшой детали начинается от 10 000–15 000 рублей. Сроки — от нескольких дней с учётом постобработки.

Промышленные сервисы против настольных принтеров

Настольный FDM‑принтер в офисе — отличный инструмент для быстрого прототипирования и печати некритичных деталей. Он даёт скорость и гибкость. Однако, когда речь заходит о функциональных деталях с высокими требованиями к прочности, точности и повторяемости, выбор очевиден — промышленные сервисы. Они предоставляют доступ к дорогим технологиям (SLS, MJF, DMLS), гарантируют качество материалов и соблюдение технологического процесса, что невозможно в офисных условиях.

Важность постобработки и тестирования

Напечатанная деталь — это ещё не готовое изделие. Для придания ей необходимых свойств часто требуется постобработка. Термообработка снимает внутренние напряжения в металлах и некоторых пластиках, повышая их прочность. Пропитка полимерами делает SLS‑детали герметичными. Шлифовка и нанесение покрытий улучшают внешний вид и защищают от агрессивных сред.

После изготовления деталь необходимо протестировать.

- Простые механические тесты: Попробуйте деталь на изгиб, сжатие, проверьте её упругость. Это быстрый способ оценить, соответствует ли материал ожиданиям.

- Измерение размеров: С помощью штангенциркуля или микрометра проверьте ключевые размеры, диаметры отверстий и посадочные поверхности. Сравните их с CAD‑моделью.

- Проверка посадки в узле: Самый главный тест. Установите деталь на её рабочее место. Она должна монтироваться без чрезмерных усилий, но и не болтаться.

- Сертификация: Для критически важных применений, например, в авиации или медицине, деталь должна пройти полноценные стендовые испытания и получить сертификат соответствия.

Примеры подбора технологии и материала

Пример 1: Небольшая металлическая втулка для промышленного станка.

Задача: Восстановить изношенную втулку, работающую в условиях трения и высоких нагрузок.

Выбор: Технология DMLS/SLM, материал — нержавеющая или инструментальная сталь.

Обоснование: Пластик не выдержит нагрузок и температур. DMLS позволяет создать деталь с прочностью, сопоставимой с традиционными методами обработки металла. Последующая шлифовка обеспечит необходимую точность посадки и качество поверхности.

Пример 2: Пластиковая крышка для бытового прибора.

Задача: Заменить сломанную крышку отсека батареек. Требования — эстетичный вид и наличие защёлок.

Выбор: Технология FDM, материал — ABS или PETG.

Обоснование: Это самый экономичный и быстрый способ. Прочности ABS или PETG более чем достаточно. Слоистую поверхность можно сгладить шлифовкой или ацетоновой баней (для ABS), а затем покрасить в нужный цвет.

Пример 3: Реставрация декоративного элемента мебели.

Задача: Воссоздать утерянный резной элемент сложной формы.

Выбор: Технология SLA/DLP, материал — стандартный фотополимер.

Обоснование: Только стереолитография способна передать мельчайшие детали резьбы и обеспечить гладкую поверхность, готовую к покраске или имитации под дерево. Точность и качество поверхности здесь важнее механической прочности.

Часто задаваемые вопросы

Хотя мы уже подробно разобрали технологии и материалы, у предпринимателей и техников часто остаются точечные вопросы, касающиеся практики, юридических тонкостей и экономики. Этот раздел собран в формате FAQ (Часто задаваемые вопросы), чтобы вы могли быстро найти ответы на самые насущные из них. Включение такого блока в нашу статью оправдано, поскольку он структурирует ключевые моменты, которые разбросаны по всему руководству, и служит удобной шпаргалкой. Он не заменяет подробные главы, а дополняет их, позволяя мгновенно сориентироваться в самых важных аспектах.

Законно ли в России копировать чужие детали?

Да, но с важными оговорками. Согласно статье 1225 Гражданского кодекса РФ, если вы копируете деталь для личного использования, например, для ремонта собственного оборудования, это законно. Проблемы начинаются при коммерческом использовании. Если оригинальная деталь защищена патентом на промышленный образец или полезную модель, её производство и продажа без разрешения правообладателя будут нарушением его интеллектуальных прав. Ваша задача как предпринимателя — перед запуском в серию убедиться, что деталь не защищена действующим патентом на территории России.

Как защитить свою 3D-модель от копирования?

Ваша созданная 3D-модель — это результат интеллектуального труда, и её стоит защищать. Во-первых, всегда документируйте процесс создания. Сохраняйте все промежуточные версии файлов, исходные данные сканирования и чертежи. Во-вторых, при работе с подрядчиками или клиентами заключайте соглашение о неразглашении (NDA). В-третьих, передавайте файлы по защищенным каналам. Для дополнительной защиты можно зарегистрировать вашу модель как промышленный образец, если она обладает уникальным дизайном.

Какую точность сканирования можно считать достаточной?

Всё зависит от задачи. Для большинства промышленных деталей, где важны посадки и сопряжения, достаточной считается точность 0.03–0.05 мм. Такую точность обеспечивают современные портативные лазерные 3D-сканеры. Если речь идет о высокоточных компонентах для авиации или медицины, требования могут возрастать до 0.01 мм, и здесь уже понадобятся стационарные сканеры. Для декоративных элементов или деталей с нестрогими допусками может хватить и фотограмметрии с точностью 0.1–0.3 мм. (Подробнее в главе «Этап 1: 3D-сканирование и получение облака точек»)

Можно ли напечатать металлическую деталь в одном экземпляре?

Технически — да. Сервисы 3D-печати металлами (технологии SLM/DMLS) могут изготовить даже одну деталь. Однако экономически это не всегда целесообразно. Стоимость запуска промышленного принтера высока, поэтому цена за единичное изделие будет значительной (от 10 000 – 15 000 рублей за небольшую деталь). Часто выгоднее заказать минимальную партию из 3–5 штук, чтобы снизить удельную стоимость. Для единичных заказов печать металлом оправдана только в случае крайней срочности или уникальности компонента.

Как проверить прочность напечатанной детали без лаборатории?

Первый и самый доступный этап — цифровая симуляция. В большинстве современных CAD-программ (например, Fusion 360, SolidWorks) есть модули для прочностного анализа (FEA), которые позволяют смоделировать нагрузки и найти слабые места еще до печати. Второй этап — практические испытания. Напечатайте тестовый образец и проведите простые механические тесты: попробуйте его согнуть, сжать в тисках, проверить на удар. Для ответственных деталей рекомендуется напечатать несколько образцов с разной ориентацией печати и толщиной стенок, чтобы выбрать оптимальный вариант. (Больше информации в главе «Выбор технологии печати и материала»)

Сколько в среднем занимает времени и сколько стоит воссоздание детали?

Полный цикл от сканирования до получения готовой детали обычно занимает от 3 до 7 рабочих дней. Стоимость складывается из нескольких этапов. 3D-сканирование детали средней сложности обойдется в 10 000 – 15 000 рублей. Создание твердотельной CAD-модели — от 25 000 рублей. Стоимость печати сильно варьируется: простая пластиковая деталь может стоить 500 рублей, а сложная металлическая — несколько десятков тысяч. Таким образом, минимальный бюджет на воссоздание функциональной детали начинается от 35 000 – 40 000 рублей.

Когда лучше обратиться в сервис, а не делать самому?

Обращайтесь к внешним подрядчикам, если:

- Вам нужна высокая точность, которую не обеспечивает ваше оборудование.

- Требуется печать из специфических или дорогих материалов (металлы, высокотемпературные полимеры, композиты).

- Задача разовая, и покупка дорогостоящего оборудования не окупится.

- У вас нет времени или достаточной экспертизы для моделирования и подготовки к печати.

Собственными силами имеет смысл делать быстрое прототипирование, печатать простые неответственные детали и оснастку.

Как организовать контроль качества и получить гарантию?

Основа контроля качества — сравнение готового изделия с исходной CAD-моделью. Попросите у исполнителя отчет о контроле геометрии, сделанный с помощью 3D-сканера или высокоточных измерительных инструментов (цифровой микрометр, штангенциркуль). Допустимые отклонения должны быть заранее согласованы и зафиксированы в договоре (например, не более ±0.1 мм). Гарантия обычно распространяется на соответствие детали чертежу и заявленным допускам. Гарантию на эксплуатационные характеристики (например, долговечность под нагрузкой) сервисы дают редко, так как это зависит от условий эксплуатации, которые они не могут контролировать.

Какой пакет документов нужно подготовить для клиента?

Профессиональный подход предполагает передачу клиенту полного пакета документации, который подтверждает качество работы. В него обычно входят:

- Финальная 3D-модель в общепринятом формате (например, STEP).

- 2D-чертежи с указанием ключевых размеров и допусков.

- Протокол контроля геометрии с картой отклонений от исходной модели.

- Сертификат на использованный материал (если применимо).

- Фотоотчет о готовой детали.

Такой комплект документов повышает доверие клиента и служит доказательством выполненной работы.

Итоги и практические рекомендации для бизнеса

Итак, мы разобрались с основными вопросами, и теперь пора переходить от теории к практике. Реверс‑инжиниринг и 3D‑печать — это не магия, а чёткий технологический процесс, который можно и нужно встроить в бизнес. Давайте разложим всё по полочкам, чтобы у вас на руках был готовый план действий.

Пошаговая схема: от идеи до готовой детали

Чтобы не набить шишек на старте, двигайтесь последовательно. Весь процесс можно уложить в семь простых шагов.

- Оценка задачи. Прежде всего, определите, стоит ли игра свеч. Если деталь стандартная и её легко купить, реверс‑инжиниринг не нужен. Ваш случай, если деталь редкая, снята с производства, требует доработки или её доставка занимает месяцы. Оцените сложность геометрии, требования к материалу и точности.

- Получение данных. Это этап оцифровки. Для простых деталей достаточно штангенциркуля. Для сложных форм нужен 3D‑сканер. Современные портативные сканеры с точностью 0,05 мм — оптимальный выбор для большинства задач. Фотограмметрия тоже вариант для не самых ответственных деталей, но требует сноровки.

- Создание CAD‑модели. «Облако точек», полученное со сканера, нужно превратить в твёрдотельную модель. Здесь работают инженеры в программах вроде Fusion 360, SolidWorks или Geomagic Design X. Кстати, в 2025 году набирают популярность сервисы на базе ИИ, которые ускоряют этот процесс с нескольких дней до пары часов. На этом этапе можно усилить слабые места оригинальной детали.

- Выбор технологии и материала. От этого зависит прочность, точность и стоимость. Для прототипов и корпусов подойдёт FDM‑печать из ABS или PETG. Для функциональных нагруженных деталей — SLS‑печать нейлоном (PA12), возможно, армированным углеволокном. Если нужна максимальная прочность и термостойкость, ваш выбор — печать металлом (DMLS/SLM).

- Печать и постобработка. Запускаем деталь в производство. После печати почти всегда нужна доработка. Пластик шлифуют, металлы проходят термообработку для снятия внутренних напряжений, фотополимеры дополнительно засвечивают.

- Контроль качества. Готовую деталь нужно проверить. Сравните её размеры с CAD‑моделью с помощью измерительных инструментов или того же 3D‑сканера. Проведите полевые испытания, установив деталь на её рабочее место.

- Внедрение и документация. Если всё в порядке, деталь можно использовать. Обязательно сохраните всю документацию. Это CAD‑модель, чертежи, параметры печати и результаты тестов. Это ваш актив на будущее.

Что купить, а что отдать на аутсорс?

Для малого и среднего бизнеса нет смысла сразу строить у себя полный цикл производства. Важно правильно распределить ресурсы.

Что стоит делать внутри компании:

- Быстрое прототипирование и проверка гипотез.

- Печать некритичных пластиковых деталей, оснастки, корпусов (технология FDM).

- Создание CAD‑моделей для простых и средних по сложности деталей.

Что лучше отдать профильным подрядчикам:

- Высокоточное сканирование сложных объектов.

- Печать металлами (DMLS/SLM) или высокопрочными полимерами (SLS).

- Изготовление деталей, требующих сертификации.

- Серийное производство партий от 50-100 штук.

При выборе внешнего сервиса обращайте внимание на их портфолио, парк оборудования, отзывы и готовность обсуждать технические детали. Хороший подрядчик всегда задаст уточняющие вопросы о нагрузках и условиях эксплуатации детали.

Инвестиции, риски и окупаемость

Стартовый набор для внедрения технологии в малом бизнесе сегодня выглядит так:

- Портативный 3D‑сканер: от 500 тыс. рублей.

- Профессиональный FDM 3D‑принтер: от 50 тыс. рублей.

- Лицензия на CAD‑софт: около 20-50 тыс. рублей в год (например, Fusion 360).

Основной риск — получить деталь, которая не подходит по размерам или не выдерживает нагрузок. Минимизировать его можно через тестовые отпечатки, точные измерения и симуляции в CAD. Юридический риск (нарушение патентов) актуален только при коммерческом копировании для продажи. Для ремонта собственного оборудования таких проблем обычно не возникает.

Пример расчёта окупаемости для малого производства в России:

Предположим, вы вложили 700 000 рублей в базовый комплект оборудования и ПО. Ваше предприятие регулярно сталкивается с поломкой уникальных пластиковых кронштейнов, заказ которых у производителя обходится в 5 000 рублей и занимает месяц. Себестоимость печати такого кронштейна у себя (материал + амортизация + работа) — около 1 000 рублей. Экономия на одной детали — 4 000 рублей, не считая потерь от простоя оборудования.

Чтобы окупить инвестиции, вам нужно изготовить 175 таких деталей (700 000 / 4 000). Если у вас ломается 15-20 таких деталей в месяц, вы вернёте вложения меньше чем за год. Всё, что будет произведено после, — чистая прибыль и независимость от поставщиков.

План развития компетенций на 12 месяцев

Чтобы технология работала, нужны люди, которые умеют с ней обращаться. Вот примерный план:

- 1–3 месяцы: Обучение сотрудников. Пройдите курсы по 3D‑моделированию и работе со сканером. Начните печатать простые тестовые модели.

- 4–6 месяцы: Практика. Начните воссоздавать реальные, но не самые ответственные детали с вашего производства. Экспериментируйте с настройками печати и материалами.

- 7–9 месяцы: Сложные задачи. Попробуйте работать со сборными моделями. Закажите первую деталь на аутсорсе у партнёров, чтобы понять процесс.

- 10–12 месяцы: Систематизация. Создайте внутреннюю библиотеку 3D‑моделей ваших запчастей. Разработайте регламент контроля качества.

Перед запуском каждой новой детали в работу обязательно пройдитесь по этому короткому чек‑листу:

- Модель проверена на геометрические ошибки?

- Допуски и посадки соответствуют сборочному узлу?

- Материал и технология печати выбраны верно под нагрузки?

- Проведён ли тестовый отпечаток?

Реверс‑инжиниринг — это мощный инструмент, который в условиях 2025 года становится для российского бизнеса не просто возможностью, а необходимостью. Он даёт гибкость, скорость и контроль над производственными процессами.

Источники

- Реверс-инжиниринг сложных деталей и узлов — Twize — Как благодаря 3D‑сканированию и обратному проектированию оптимизировать восстановление комплектующих и локализацию их производства.

- Аддитивные технологии как инструмент для обратного … — Так, согласно анализу Ассоциации развития аддитивных технологий, рынок 3D-печати в ближайшие годы ждёт четырёхкратный рост. Говоря о таких …

- Scan-to-CAD с ИИ: революция в реверс-инжиниринге … — Компания привлекла 30 миллионов долларов. Инструмент вышел из стелс-режима в январе 2025 года. Backflip.ai фокусируется на реальном воздействии. Он ускоряет …

- Rosmould 2025: новые 3D решения и ноу‑хау … — Для новой итерации изделия часто требуется и новая литейная оснастка. Благодаря 3D‑печати предшествующий литью цикл можно сократить на 90 %, в …

- Тенденции 3D-печати в 2025 году — 3D MALL — Один из главных вызовов для индустрии – увеличение скорости печати. В 2025 году появятся новые промышленные 3D-принтеры с многолучевыми лазерны …

- 3D печать: итоги 2024 года и тренды 2025 — Twize — По оценкам Precedence Research, рынок промышленной 3D‑печати, который в 2024 году составит около 3,56 млрд долларов, продолжит расширяться, и к …

- Три ключевых фактора роста 3D-печати в России — Эксперты анализируют, какие механизмы способствуют расширению применения 3D-печати.

- Фотообзор выставочной зоны форума аддитивных … — 2-3 сентября в кластере «Ломоносов» прошел форум аддитивных технологий «Конвергентум-2025», организованный с нашим участием.

- Рынок технологий 3D-печати в России и мире — Согласно прогнозам, к 2025 году глобальный рынок 3D-печати достигнет $32 млрд, а к 2030 году — $60 млрд. Отметим, что оценки GlobalData довольно сдержанные по …

- Участвуем в КОНВЕРГЕНТУМЕ 2025! — Наш специалист по 3D-сканированию и реверс-инжинирингу Владимир Фомичев расскажет про методы 3D-сканирования для сложных деталей, а также о том, …