Топологическая оптимизация в сочетании с 3D‑печатью меняет подход к разработке изделий: уменьшает массу, повышает прочность и сокращает затраты за счёт консолидированного дизайна и экономии материала. В этой статье разберём принципы оптимизации, рабочий процесс, выбор материалов и технологий, практические кейсы и как бизнесу получить реальную рентабельность от внедрения.

Что такое топологическая оптимизация и основные методы

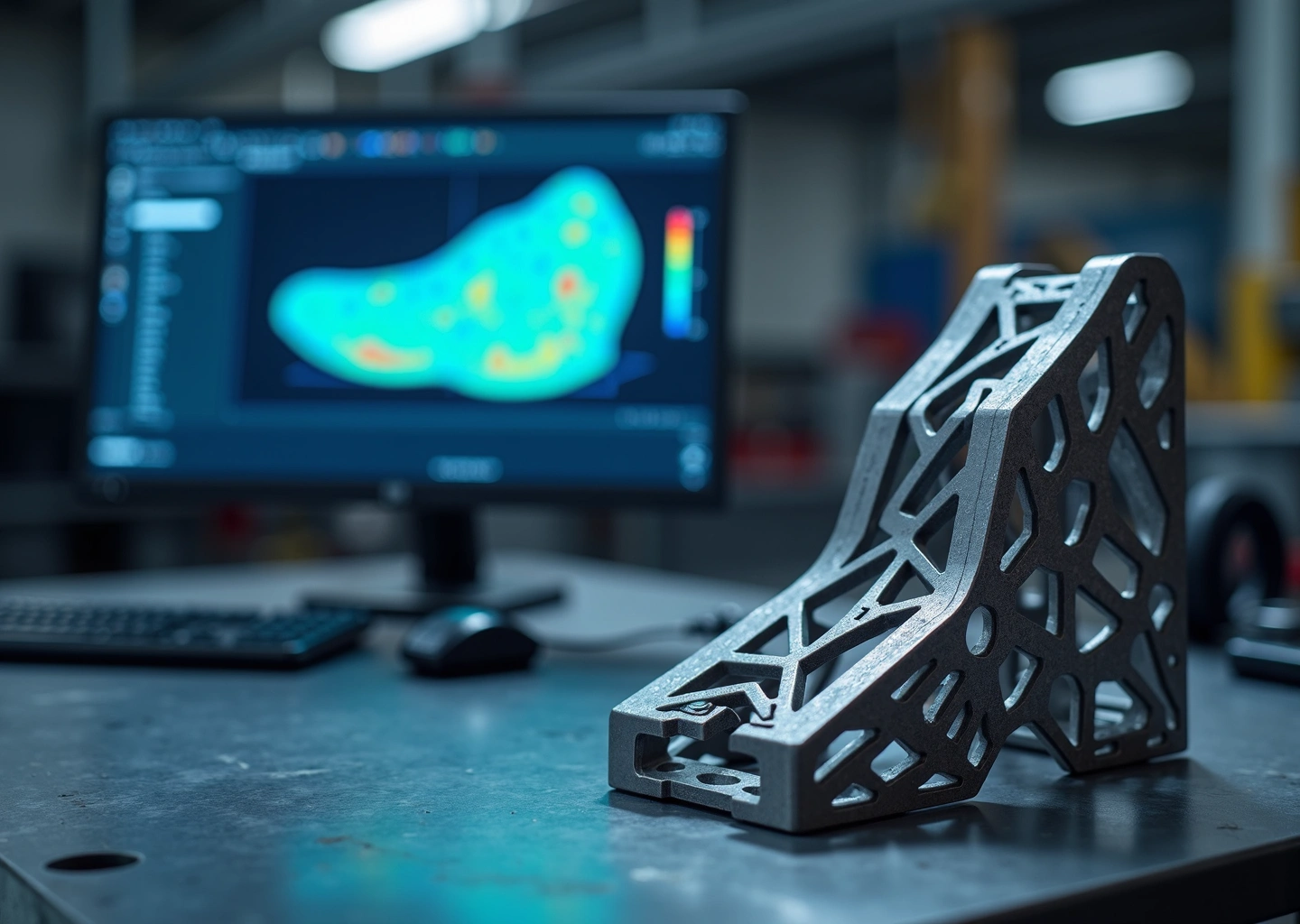

Представьте, что вам нужно создать максимально лёгкий и прочный кронштейн. Традиционный подход — взять цельный кусок металла и убрать всё лишнее, опираясь на опыт и интуицию. Топологическая оптимизация делает то же самое, но с помощью математики и вычислительной мощности. В её основе лежит простая, но мощная идея. Мы не удаляем материал, а скорее «выращиваем» деталь внутри заданного объёма, который называют пространством проектирования. Компьютерный алгоритм анализирует этот объём, разбитый на тысячи или миллионы мельчайших элементов (вокселей), и решает для каждого из них, оставить его или удалить.

С математической точки зрения, это задача по распределению плотности материала. Каждому элементу присваивается значение плотности от 0 (пустота) до 1 (сплошной материал). Цель алгоритма — минимизировать общую массу (сумму плотностей всех элементов), но при этом соблюсти жёсткие инженерные ограничения. Например, максимальные напряжения в детали не должны превышать предел прочности материала, а её деформация под нагрузкой должна оставаться в допустимых границах. В результате получается идеальная с точки зрения физики форма, где материал присутствует только там, где он действительно нужен для работы под нагрузкой.

Важно понимать, что топологическая оптимизация — это лишь один из видов структурной оптимизации. Её часто путают с двумя другими подходами.

- Размерная оптимизация (Sizing). Здесь мы не меняем форму детали, а только её параметры. Например, делаем балку толще или тоньше. Топология остаётся неизменной.

- Формо-оптимизация (Shape). Этот метод позволяет изменять границы детали, сглаживать углы или делать выемки для снижения концентрации напряжений. Но он не может создавать новые отверстия или кардинально менять «скелет» конструкции.

Топологическая оптимизация — самый свободный и радикальный метод. Она меняет саму связность конструкции, создавая полости и ажурные структуры там, где раньше был сплошной материал.

Существует несколько основных математических методов для решения этой задачи. Самый распространённый — это density-based методы, и в частности алгоритм SIMP (Solid Isotropic Material with Penalization). Его суть в том, что он «штрафует» элементы с промежуточной плотностью (например, 0.5), заставляя решение стремиться к чётким значениям 0 или 1. Это делает результат более определённым и готовым к производству. Именно SIMP стал одной из первых техник, получивших широкое распространение. Другой подход — level-set (методы на основе множеств уровня). Он работает не с плотностью отдельных элементов, а с границами формы, постепенно изменяя их для достижения оптимального результата. Такие методы часто дают более гладкие и чёткие контуры без дополнительной обработки. Наконец, существуют эволюционные алгоритмы (ESO/BESO), которые итерационно удаляют «ненужные» элементы с низкими напряжениями, имитируя природную эволюцию.

Чтобы запустить процесс оптимизации, инженеру нужно предоставить программе чёткие исходные данные.

- Объём проектирования. Та самая «заготовка», внутри которой будет строиться деталь.

- Закрепления. Условия, показывающие, где деталь неподвижно крепится к другим элементам конструкции.

- Нагрузки. Силы, моменты, давление, которые действуют на деталь в процессе эксплуатации.

- Производственные ограничения. Например, минимально допустимая толщина стенки, которую сможет напечатать 3D-принтер.

На выходе мы получаем не готовую CAD-модель, а разреженную, часто органическую форму в виде сетки или распределения плотности. Эти «костные» структуры выглядят непривычно, но они предельно эффективны. В процессе расчёта инженер контролирует ключевые метрики. Масса — целевая функция, которую мы минимизируем. Напряжения по фон Мизесу показывают, насколько материал близок к пределу текучести. Перемещения демонстрируют, как сильно деталь деформируется. Фактор запаса прочности гарантирует надёжность. Для динамических деталей важны и критические частоты, чтобы избежать резонанса.

Конечно, у этого подхода есть свои допущения и артефакты. Оптимизаторы обычно работают с идеализированными моделями, предполагая линейное поведение материала и статические нагрузки. Результат часто содержит «шум», мелкие плавающие элементы, не связанные с основной конструкцией, или острые углы, создающие сингулярности сетки и фиктивные пики напряжений. Поэтому работа инженера не заканчивается на нажатии кнопки «Оптимизировать». Полученную геометрию почти всегда нужно дорабатывать. Её сглаживают, убирают артефакты и перестраивают в полноценную CAD-модель, готовую к производству. Наибольшую выгоду топологическая оптимизация даёт при проектировании кронштейнов, крепёжных элементов, соединителей и корпусных деталей, особенно в аэрокосмической отрасли, автоспорте и медицине, где каждый грамм на счету.

Почему 3D‑печать делает топологическую оптимизацию коммерчески оправданной

В предыдущей главе мы разобрались, что топологическая оптимизация — это, по сути, математический способ «вырастить» деталь, оставив материал только там, где он действительно работает под нагрузкой. Десятилетиями инженеры восхищались элегантными, похожими на кости скелета, формами, которые выдавали расчётные программы. Но восторг быстро сменялся разочарованием, когда вставал вопрос: «А как это изготовить?». Традиционные методы, такие как фрезеровка или литьё, пасовали перед сложными внутренними полостями, плавными переходами и ажурными структурами. Производство таких деталей было либо невозможно, либо стоило целое состояние.

Именно здесь на сцену вышло аддитивное производство. 3D-печать стала тем самым ключом, который открыл дверь для коммерческого применения топологической оптимизации. Синергия этих двух технологий оказалась настолько мощной, что сегодня она меняет целые отрасли, от аэрокосмоса до медицины.

Главный секрет этого союза прост: для 3D-принтера геометрическая сложность практически бесплатна. В отличие от субтрактивных методов, где стоимость растёт с каждым удалённым граммом материала и каждым сложным движением инструмента, аддитивная технология строит деталь послойно. Принтеру всё равно, печатает он простой куб или сложнейший бионический кронштейн — время и стоимость зависят в первую очередь от объёма материала и высоты детали, а не от её формы. Это полностью меняет правила игры. Свободные формы и внутренние решётчатые структуры, которые генерирует оптимизатор, становятся не проблемой, а преимуществом.

- Технологии селективного лазерного (SLM) и электронно-лучевого (EBM) плавления позволяют создавать из металлических порошков (титан, алюминий, нержавеющая сталь) высокопрочные детали для авиации и гоночных автомобилей, которые невозможно получить литьём или фрезеровкой.

- Селективное лазерное спекание (SLS) идеально подходит для функциональных полимерных деталей. Порошок, не затронутый лазером, служит естественной поддержкой, что позволяет печатать очень сложные геометрии без дополнительных конструкций.

- Стереолитография (SLA) обеспечивает высокую точность и качество поверхности, что важно для прототипов и мастер-моделей со сложной оптимизированной формой.

- Высокопроизводительный FDM, работающий с инженерными пластиками вроде PEEK и ULTEM, также находит своё применение в создании прочных и лёгких компонентов для специального оборудования.

Эта синергия приносит бизнесу ощутимые, измеримые выгоды.

Снижение массы. Это самое очевидное преимущество. Для типичных кронштейнов, корпусов и крепёжных элементов в аэрокосмической или автомобильной промышленности снижение массы может достигать 30–70% без потери прочности или жёсткости. Каждый сэкономленный килограмм в самолёте — это экономия топлива на миллионы долларов за жизненный цикл.

Консолидация деталей. Топологическая оптимизация позволяет объединить несколько отдельных деталей сборочного узла в один монолитный компонент. Вместо кронштейна из пяти элементов, соединённых болтами и сваркой, вы получаете одну деталь, напечатанную целиком. Это приводит к колоссальному сокращению сборочных трудозатрат — в некоторых случаях на 40–90%. Упрощается логистика, исчезают риски ошибок при сборке, уменьшается количество поставщиков и складских позиций.

Персонализация и быстрое прототипирование. Аддитивное производство позволяет быстро и недорого создавать кастомизированные продукты. Например, медицинские имплантаты, оптимизированные под анатомию конкретного пациента, или уникальные компоненты для гоночного болида, разработанные под конкретную трассу. Цикл «идея — расчёт — прототип» сокращается с месяцев до нескольких дней.

Однако, как и у любой технологии, здесь есть свои ограничения и подводные камни. Идеальная с точки зрения математики форма не всегда технологична.

Оптимизатор не знает о вашем принтере. Он лишь решает математическую задачу. Ваша работа как инженера — подружить его результат с реальностью.

Во-первых, существуют требования к минимальному размеру элемента. Алгоритм может сгенерировать стенку толщиной 0.1 мм, но ваш SLM-принтер физически не сможет её напечатать — минимальная толщина для металла обычно составляет 0.3–0.5 мм. Это связано как с размером пятна лазера, так и с физикой плавления порошка.

Во-вторых, необходимость поддержек. Особенно это касается металлических (SLM/EBM) и фотополимерных (SLA) технологий. Нависающие элементы с углом наклона более 45 градусов требуют поддерживающих структур, которые потом нужно удалять вручную. Это дополнительный расход материала, времени и денег на постобработку.

В-третьих, остаточные напряжения и деформации. При печати металлами происходит быстрый локальный нагрев и охлаждение, что создаёт внутренние напряжения в материале. Это может привести к короблению детали прямо во время печати или к её растрескиванию.

Наконец, шероховатость поверхности и необходимость постобработки. Детали после 3D-печати имеют характерную слоистую структуру и шероховатость. Для ответственных поверхностей, например, посадочных мест под подшипники, требуется дополнительная механическая обработка.

К счастью, все эти риски можно минимизировать с помощью грамотных технологических стратегий.

- Ориентация детали в камере построения — ключевой фактор. Правильно расположив модель, можно значительно сократить количество необходимых поддержек, уменьшить остаточные напряжения и улучшить механические свойства в нужных направлениях.

- Продуманные поддерживающие структуры. Современное ПО позволяет генерировать легкоудаляемые поддержки, которые также выполняют функцию теплоотводов, снижая риск деформаций.

- Постобработка является неотъемлемой частью процесса. Для металлических деталей почти всегда обязательна термообработка (отжиг) для снятия внутренних напряжений. Финишная механическая обработка обеспечивает точность и качество критически важных поверхностей.

Конечная экономия зависит от множества факторов: исходной геометрии, материала, объёма партии и критичности детали. Наибольший выигрыш достигается на сложных, высоконагруженных деталях, производимых малыми и средними сериями, где традиционные методы либо не справляются, либо слишком дороги. Это тот случай, когда сложность становится не барьером, а конкурентным преимуществом.

Рабочий процесс от задачи к напечатанной детали

Путь от идеи до готовой детали, созданной с помощью топологической оптимизации, напоминает не спринт, а скорее эстафету, где каждый этап важен и требует слаженной работы команды. Это структурированный процесс, который превращает абстрактные требования в физический объект с заданными свойствами. Давайте разберём его по шагам.

Этап 1. Постановка задачи и предварительное проектирование

Всё начинается не с 3D‑модели, а с чёткого технического задания. На этом этапе закладывается фундамент успеха. Нужно ответить на несколько ключевых вопросов.

- Цели оптимизации. Чего мы хотим достичь? Чаще всего это максимальная жёсткость при минимальной массе. Но цели могут быть и другими, например, изменение собственных частот колебаний детали или управление тепловыми потоками.

- Граничные условия. Это «правила игры» для оптимизатора. Мы должны точно указать, где деталь закреплена, какие силы, моменты или давления на неё действуют. Ошибка здесь приведёт к созданию детали, которая будет идеально работать в симуляции, но сломается в реальной жизни.

- Пространство проектирования. Необходимо определить область, внутри которой программа может свободно «творить», удаляя материал. Также важно задать «запретные зоны» (non-design regions). Это крепёжные отверстия, посадочные поверхности и другие участки, геометрия которых должна остаться неизменной.

После того как ТЗ сформулировано, конструктор создаёт исходную CAD‑модель. Обычно это простой «брусок» материала, который полностью заполняет доступное пространство. Чем больше «свободы» вы дадите алгоритму, тем более эффективное и неожиданное решение он сможет предложить.

Примерная оценка времени: 2–5 рабочих дней.

Этап 2. Оптимизация и анализ

Теперь в дело вступает инженер‑расчётчик. Исходная CAD‑модель загружается в специализированное ПО (например, Altair OptiStruct, Ansys Mechanical, nTopology). Здесь происходит магия.

- Выбор метода и параметров. Самый распространённый метод, SIMP (Solid Isotropic Material with Penalization), по сути, присваивает каждому элементу конечной сетки плотность от 0 (пустота) до 1 (материал). Инженер задаёт ограничения, например, минимальную толщину элемента, чтобы деталь не получилась слишком хрупкой и её можно было напечатать.

- Симуляция. Запускается итерационный процесс. Программа многократно «нагружает» деталь, анализирует пути распределения напряжений и постепенно удаляет материал из ненагруженных зон. Результат выглядит как органическая, костеподобная структура.

- Проверка результатов. Полученная форма — это ещё не готовая деталь, а скорее «концепт». Его необходимо проверить с помощью классического анализа методом конечных элементов (FEA). Мы должны убедиться, что напряжения и деформации в оптимизированной геометрии не превышают допустимых значений. Если проверка не пройдена, процесс возвращается на шаг назад с уточнением параметров.

Примерная оценка времени: 1–3 рабочих дня, в зависимости от сложности задачи и мощности вычислительных ресурсов.

Этап 3. Адаптация геометрии и подготовка к печати (DfAM)

Сырой результат оптимизации — это обычно угловатая сетка (mesh), непригодная для прямой печати. Её нужно «причесать» и подготовить с учётом особенностей аддитивного производства (Design for Additive Manufacturing).

- Сшивка и сглаживание. Сетчатая геометрия преобразуется в гладкую твердотельную CAD‑модель. Поверхности сглаживаются, убираются острые углы, которые могут стать концентраторами напряжений.

- Интеграция внутренних структур. На этом этапе можно добавить внутренние решётчатые структуры (lattices). Они позволяют ещё больше снизить вес, сохранив при этом жёсткость, или придать детали специфические свойства, например, способность поглощать энергию удара.

- Подготовка к печати. Технолог по 3D‑печати выбирает оптимальную ориентацию детали в камере принтера, чтобы минимизировать количество поддержек и избежать деформаций. Затем генерируются поддерживающие структуры и файл «нарезается» на слои (slicing).

- Настройка параметров принтера. Для каждого материала и технологии (SLM, SLS, FDM) подбираются свои параметры: мощность лазера, скорость сканирования, толщина слоя, температура камеры. От этого напрямую зависят механические свойства и точность готового изделия.

Примерная оценка времени: 2–4 рабочих дня.

Этап 4. Печать и валидация

Финальный и самый ответственный этап.

- Печать опытных образцов. Печатается несколько экземпляров для проведения испытаний.

- Постобработка. Детали снимаются с платформы, удаляются поддержки, проводится термообработка для снятия внутренних напряжений (особенно важно для металлов), при необходимости выполняется пескоструйная обработка или механическая доводка посадочных поверхностей.

- Измерение и валидация. Здесь мы проверяем, соответствует ли результат нашим ожиданиям.

- Статические испытания. Деталь нагружают на специальном стенде до разрушения, чтобы подтвердить её прочность.

- Усталостные тесты. Изделие подвергается циклическим нагрузкам для оценки его ресурса.

- Неразрушающий контроль. С помощью компьютерной томографии (КТ) или рентгена проверяют наличие внутренних дефектов, таких как поры или трещины.

Только после успешного прохождения всех тестов принимается решение о запуске детали в серийное производство.

Примерная оценка времени: 5–15 рабочих дней, сильно зависит от времени печати и длительности испытаний.

Командная работа и чек‑лист для запуска

Ключ к успеху — это постоянное взаимодействие. Конструктор, расчётчик и технолог должны работать в связке с самого начала. Технолог может сразу подсказать, какие формы будут проблематичны для печати, а расчётчик — учесть анизотропию свойств материала.

Чек‑лист для принятия решения о запуске в тираж:

- Результаты физических испытаний полностью соответствуют расчётным моделям?

- Достигнуты ли целевые показатели (снижение массы, увеличение прочности)?

- Стабилен и повторяем ли производственный процесс?

- Является ли итоговая стоимость детали (материал + печать + постобработка) экономически оправданной для тиража?

- Разработана ли методика контроля качества для серийных изделий?

Если на все вопросы ответ «да», можно смело запускать производство. Этот рабочий процесс превращает топологическую оптимизацию из теоретического упражнения в мощный инструмент для создания конкурентоспособных продуктов.

Материалы, технологии и конструктивные приёмы для максимальной эффективности

Выбор правильных инструментов и подходов решает, станет ли ваша оптимизированная деталь просто красивой 3D-моделью или реальным конкурентным преимуществом. После того как мы разобрали общий рабочий процесс, давайте углубимся в детали. Какие материалы, технологии и конструктивные хитрости помогут выжать максимум из топологической оптимизации?

Начнём с металлов. Здесь правят бал технологии порошкового спекания, такие как SLM (селективное лазерное плавление) и EBM (электронно-лучевое плавление). Они идеально подходят для создания сложных, биомиметических форм, которые выдаёт алгоритм оптимизации. Самый популярный материал в аэрокосмической и медицинской отраслях это, без сомнения, титановый сплав Ti-6Al-4V. Его феноменальное соотношение прочности к массе позволяет создавать невероятно лёгкие и прочные кронштейны для самолётов или кастомные имплантаты. Однако у работы с титаном есть свои нюансы. В процессе печати из-за быстрого нагрева и охлаждения возникают высокие остаточные напряжения, которые могут деформировать деталь или даже привести к трещинам. Поэтому последующая термообработка для снятия напряжений является обязательным этапом.

Для автомобильной промышленности и общего машиностроения часто используют алюминиевые сплавы, например, AlSi10Mg. Они легче и дешевле титана, при этом обладают достаточной прочностью для многих задач. Нержавеющая сталь, такая как 316L, находит применение в медицине и химической промышленности благодаря своей коррозионной стойкости. Жаропрочные сплавы на основе никеля, вроде Inconel 718, незаменимы для деталей турбин и других компонентов, работающих при экстремальных температурах.

Перейдём к полимерам. Технологии SLS (селективное лазерное спекание) и MJF (Multi Jet Fusion) открывают огромные возможности для создания функциональных пластиковых деталей. Их главное преимущество в том, что непотревоженный порошок сам служит поддержкой для печатаемой модели. Это даёт почти полную свободу геометрии. Рабочей лошадкой здесь является полиамид PA12, известный своей прочностью, гибкостью и износостойкостью. Если же требуются повышенные механические характеристики, в ход идут композиты. Это тот же полиамид, но армированный углеродным или стеклянным волокном. Такие материалы позволяют создавать детали, способные в некоторых случаях заменить металлические аналоги, например, в оснастке или корпусах приборов. Для создания очень маленьких и высокоточных деталей, где важна идеальная поверхность, лучше подходят фотополимерные технологии SLA и DLP.

Теперь о конструктивных приёмах. Топологическая оптимизация создаёт не просто детали, а настоящие инженерные произведения искусства.

- Оптимизированные рёбра и зоны. Забудьте о прямых рёбрах жёсткости. Алгоритм создаёт плавные, органические структуры, которые идут точно по линиям силовых потоков. Это позволяет максимально эффективно распределять нагрузку по всей детали.

- Внутренние lattice-структуры. Вместо того чтобы делать деталь сплошной, можно заполнить её внутренний объём специальной решёткой. Это значительно снижает вес при сохранении необходимой жёсткости. Более того, плотность и тип решётки можно менять в разных частях одной детали. Например, сделать её более плотной и прочной в местах креплений и более разреженной в центре. Это позволяет локально управлять свойствами материала.

- Интеграция функций. Аддитивное производство позволяет объединять несколько деталей в одну. Можно спроектировать кронштейн, в котором сразу будут интегрированы каналы для охлаждающей жидкости, крепления для проводки и посадочные места под подшипники. Это сокращает количество сборочных операций, уменьшает вес и повышает надёжность всей системы.

- Учёт анизотропии. Важно помнить, что детали, напечатанные послойно, обладают анизотропией свойств. Прочность вдоль слоёв (в плоскости XY) обычно выше, чем между слоями (по оси Z). При проектировании и подготовке к печати деталь нужно ориентировать так, чтобы основные рабочие нагрузки приходились вдоль слоёв, а не пытались их расслоить.

Наконец, несколько практических правил проектирования, которые нельзя игнорировать. У каждой технологии есть свои ограничения. Минимальная толщина стенки для SLM печати металлом составляет около 0.3–0.5 мм, для SLS из полиамида — 0.5–1.0 мм. Острые внутренние углы это концентраторы напряжений, поэтому всегда используйте скругления радиусом не менее 0.5 мм. Отверстия часто получаются немного меньше заданного размера, поэтому закладывайте допуски или планируйте их последующую механическую обработку. Если какая-то поверхность детали требует высокой точности, на неё специально добавляют припуск в несколько десятых долей миллиметра, который затем снимается на фрезерном станке.

Правильно подобранные материалы и грамотное применение конструктивных приёмов позволяют добиться снижения массы на 30–70% при сохранении или даже увеличении жёсткости. Но помните, что финальные механические свойства часто достигаются только после постобработки. Для металлов это термообработка, а для некоторых полимеров — пропитка или финишная обработка поверхности. Это неотъемлемая часть технологического процесса, которую нужно учитывать с самого начала.

Часто задаваемые вопросы по внедрению топологической оптимизации

Внедрение любой новой технологии всегда порождает массу вопросов. Топологическая оптимизация не исключение. Чтобы помочь вам разобраться в практических аспектах, я собрала самые частые вопросы от предпринимателей и инженеров и постаралась дать на них краткие и понятные ответы.

Сколько стоит программное обеспечение и какие есть облачные сервисы?

Стоимость программного обеспечения для топологической оптимизации сильно варьируется. Условно рынок можно разделить на несколько сегментов.

- Доступные решения. Продукты вроде Autodesk Fusion с модулем Generative Design отлично подходят для старта. Они работают по подписной модели, что снижает порог входа. В российских реалиях это обойдётся примерно в 50–150 тысяч рублей в год за одно рабочее место. Это хороший выбор для малого и среднего бизнеса, чтобы освоить технологию без капитальных затрат.

- Профессиональные пакеты. Здесь играют «тяжеловесы» вроде Altair OptiStruct, Ansys, Siemens NX Generative Design. Это модули внутри крупных инженерных платформ. Их стоимость значительно выше и может составлять от 500 тысяч до нескольких миллионов рублей в год. Такие инвестиции оправданы для компаний с собственным R&D отделом и серийным производством сложных изделий.

- Специализированное ПО. Платформы вроде nTopology созданы специально для сложных задач аддитивного производства, включая генерацию решётчатых структур и работу с нестандартной геометрией. Стоимость лицензии здесь начинается от 700 тысяч рублей в год.

- Облачные вычисления. Некоторые вендоры, например, Autodesk и Ansys, предлагают облачные расчёты. Вы платите не за постоянную лицензию, а за использованные машинные часы. Это идеальный вариант для пилотных проектов или компаний, у которых нет мощных рабочих станций.

Практическая рекомендация. Начните с пробных версий или подписки на Autodesk Fusion. Для первого сложного проекта выгоднее обратиться в инжиниринговую компанию. Это позволит оценить потенциал технологии для вашего продукта, не покупая дорогое ПО.

Когда топологическая оптимизация оправдана с точки зрения ROI?

Возврат инвестиций (ROI) становится очевидным в нескольких случаях.

- Критически важна масса изделия. В аэрокосмической отрасли, при производстве дронов или в автоспорте каждый сэкономленный грамм напрямую влияет на эксплуатационные расходы или полезную нагрузку.

- Используются дорогие материалы. Если вы печатаете из титана, жаропрочных сплавов или медицинских полимеров, уменьшение объёма детали на 30–60% даёт прямую и существенную экономию на сырье.

- Нужны уникальные характеристики. Когда требуется максимальная жёсткость при минимальном весе, а традиционные методы проектирования уже не справляются.

- Возможна консолидация сборки. Замена узла из десяти деталей одной цельной напечатанной деталью сокращает затраты на сборку, крепёж, логистику и устраняет потенциальные точки отказа.

Практическая рекомендация. Перед стартом оцените экономию по простой формуле. Сравните стоимость традиционного изделия (материал + производство + сборка) со стоимостью оптимизированного (стоимость печати + постобработка), учтя при этом выгоду от снижения массы. Начинайте с деталей, где эффект будет наиболее заметен.

Какие изделия не подходят для топологической оптимизации?

Не стоит применять оптимизацию бездумно ко всему подряд. Она неэффективна для:

- Простых и неответственных деталей. Стандартные пластины, заглушки, корпусные элементы, где масса и прочность не являются приоритетом, дешевле и быстрее изготовить литьём или штамповкой, особенно в больших сериях.

- Деталей с жёсткими ограничениями по геометрии. Если деталь должна иметь строго прямоугольную форму и плоские поверхности для сопряжения с другими элементами, органические формы, полученные в результате оптимизации, будут неприменимы.

- Массового производства простых изделий. Для сотен тысяч или миллионов одинаковых деталей аддитивное производство пока не может конкурировать по стоимости с литьём пластмасс под давлением.

Практическая рекомендация. Сконцентрируйтесь на функционально нагруженных компонентах, где соотношение прочности к массе является ключевым фактором. Не пытайтесь оптимизировать то, что и так хорошо и дёшево работает.

Как учитывать сертификацию и стандарты (ISO/ASTM, авиация, медицина)?

Это один из самых сложных моментов. Требования здесь крайне строгие.

- Авиация и космос. Необходимо полное соответствие стандартам ASTM (например, ASTM F3001 для титанового сплава Ti-6Al-4V). Квалификации подлежит вся производственная цепочка: от партии порошка и конкретного 3D-принтера до параметров печати и режимов термообработки.

- Медицина. Для имплантатов и медицинских инструментов обязателен стандарт ISO 13485 (системы менеджмента качества для медицинских изделий) и подтверждение биосовместимости по ISO 10993. Требуется стопроцентная прослеживаемость материалов.

Практическая рекомендация. Начинайте работу с профильными сертификационными центрами и консультантами на самых ранних этапах проекта. Заложите в план дополнительное время и бюджет на длительные испытания и валидацию. Для первых проектов в строго регулируемых отраслях лучше выбрать в партнёры производственную компанию, у которой уже есть все необходимые сертификаты.

Как тестировать и верифицировать оптимизированные детали?

Доверие к новой детали должно быть подкреплено доказательствами. Процесс верификации многоступенчатый.

- Цифровое тестирование. После получения оптимизированной геометрии проводится повторный прочностной расчёт (FEA), чтобы убедиться, что она выдерживает все заданные нагрузки. Это проверка работы самого алгоритма оптимизации.

- Неразрушающий контроль. Для ответственных металлических деталей применяется промышленная компьютерная томография. Она позволяет выявить внутренние дефекты, такие как поры или микротрещины, без разрушения образца.

- Физические испытания. Финальный этап — натурные испытания напечатанной детали. Её устанавливают на специальный стенд, имитирующий реальные условия эксплуатации, и нагружают до расчётных или разрушающих значений, проверяя на прочность, усталость и вибрации.

Практическая рекомендация. Никогда не полагайтесь только на расчёты, особенно для критически важных компонентов. Обязательно печатайте и испытывайте тестовые образцы (так называемые «свидетели») вместе с основной партией для контроля свойств материала.

Какие сроки освоения технологии?

Скорость внедрения зависит от глубины погружения.

- Для руководителя. Чтобы понять основы, оценить потенциал и научиться ставить задачи инженерам, достаточно нескольких недель изучения материалов и консультаций.

- Для инженера. Освоение базового функционала ПО и реализация первого пилотного проекта займёт 2–4 месяца.

- До уровня эксперта. Чтобы стать специалистом, который уверенно решает сложные мультифизические задачи и глубоко понимает материаловедение и тонкости аддитивных технологий, потребуется от года активной практики.

Практическая рекомендация. Не пытайтесь обучить сразу весь отдел. Выделите одного-двух инженеров-энтузиастов, отправьте их на обучение и дайте им возможность поработать над реальным пилотным проектом. Для ускорения процесса на первых порах привлекайте внешних экспертов.

Где найти компетенции и партнёров в России?

Рынок инжиниринговых услуг в России активно развивается. Найти помощь можно в нескольких местах.

- Инжиниринговые компании и сервисные бюро. Существуют компании, которые специализируются на расчётах, топологической оптимизации и 3D-печати. Они могут выполнить проект «под ключ».

- Научные центры при вузах. Ведущие технические университеты (например, МГТУ им. Баумана, Санкт-Петербургский политехнический университет Петра Великого, Сколтех) имеют центры компетенций по аддитивным технологиям и могут стать партнёрами в R&D проектах.

- Дистрибьюторы ПО. Компании, продающие лицензии на инженерный софт, как правило, имеют в штате технических специалистов и проводят обучение.

- Профильные мероприятия. Выставки и конференции, посвящённые 3D-технологиям, — отличное место для поиска партнёров и знакомства с реальными кейсами.

Практическая рекомендация. Начните с малого. Закажите у потенциального партнёра небольшой тестовый проект. Это позволит оценить уровень компетенции, качество работы и комфорт во взаимодействии, прежде чем заключать крупный контракт.

Выводы и практические рекомендации для бизнеса

Мы много говорили о теории, технологиях и возможностях. Теперь давайте перейдём к самому главному. Как превратить знания о топологической оптимизации и 3D‑печати в реальную прибыль для вашего бизнеса. Это не футуристическая концепция, а работающий инструмент, который уже сегодня позволяет компаниям обходить конкурентов, создавая более лёгкие, прочные и дешёвые продукты. Путь от идеи до внедрения может показаться сложным, но если разбить его на понятные шаги, всё становится гораздо проще.

Ключ к успеху лежит в правильном выборе отправной точки. Не стоит сразу пытаться оптимизировать самый сложный и ответственный узел вашего изделия. Начните с пилотного проекта. Идеальный кандидат это деталь, которая отвечает нескольким критериям.

- Высокая материалоёмкость. Массивные кронштейны, корпуса или опоры, где снижение веса напрямую ведёт к экономии дорогостоящего материала, например, металла или высокопрочного полимера.

- Сложная сборка. Узлы, состоящие из множества отдельных деталей, которые можно объединить в одну цельную конструкцию. Это сокращает время сборки, количество крепёжных элементов и вероятность ошибок.

- Невысокая критичность. Для первого раза лучше выбрать деталь, отказ которой не приведёт к катастрофическим последствиям. Это снизит риски и даст вам свободу для экспериментов.

Избегайте деталей, подлежащих строгой сертификации, или тех, что работают в экстремальных условиях, пока не наберётесь опыта.

Прежде чем вкладывать деньги, нужно оценить потенциальную выгоду. Для этого можно использовать простую формулу приближённой оценки. Она поможет понять, стоит ли игра свеч.

Приблизительная экономия = (Экономия на материале + Экономия на сборке + Экономия на постобработке) — (Затраты на внедрение)

Давайте разберём её подробнее.

- Экономия на материале это разница в массе старой и новой детали, умноженная на стоимость килограмма материала. Практика показывает, что снижение массы на 30–70% вполне реально.

- Экономия на сборке это сокращение времени и трудозатрат благодаря уменьшению количества компонентов в узле.

- Экономия на постобработке может включать отказ от некоторых операций механической обработки, которые больше не нужны.

- Затраты на внедрение это инвестиции в программное обеспечение, оборудование (если вы покупаете своё) и обучение персонала. На начальном этапе эти затраты можно минимизировать, работая с подрядчиками.

Эта формула не учитывает всех нюансов, но даёт хорошее представление о порядке цифр и помогает принять взвешенное решение.

Чтобы понять, успешен ли ваш пилотный проект, нужны чёткие метрики. Определите ключевые показатели эффективности (KPI) заранее.

- Масса детали. Цель всегда одна, сделать её меньше при сохранении или улучшении прочности.

- Стоимость единицы изделия. Итоговая цена с учётом всех затрат.

- Время производства. Сколько часов или дней уходит на изготовление одной детали.

- Процент брака. Аддитивные технологии требуют отладки, важно контролировать этот показатель.

- Время вывода на рынок. Скорость прототипирования и запуска в производство часто становится решающим конкурентным преимуществом.

Сравнив эти показатели до и после внедрения, вы получите объективную картину эффективности проекта.

Успешный пилотный проект это только начало. Следующий шаг, масштабирование. Не пытайтесь внедрить технологию сразу везде. Двигайтесь итерационно. Сначала оптимизируйте похожие детали, затем переходите к более сложным узлам. Постепенно формируйте внутреннюю команду экспертов или выстраивайте долгосрочные отношения с надёжным партнёром. Управление рисками здесь играет важную роль. Основные риски связаны с качеством печати, стабильностью свойств материалов и необходимостью разработки новых процедур контроля. Работайте с проверенными поставщиками материалов и инжиниринговыми компаниями, которые могут предоставить сертификаты и протоколы испытаний. Хороший подрядчик это не просто исполнитель. Это партнёр, который поможет на всех этапах, от редизайна детали до её валидации.

Чтобы не утонуть в планировании, вот простой план действий на первые 90 дней.

- Дни 1–30. Выбор проекта и партнёра. Проанализируйте номенклатуру ваших изделий и выберите 2–3 детали кандидата для пилота. Параллельно изучите рынок инжиниринговых услуг, запросите коммерческие предложения. Выберите партнёра с опытом в вашей отрасли.

- Дни 31–60. Прототипирование и тесты. Вместе с партнёром проведите редизайн выбранной детали с помощью топологической оптимизации. Напечатайте несколько прототипов. Проведите их стендовые или натурные испытания, чтобы убедиться в соответствии требованиям по прочности и функциональности.

- Дни 61–90. Валидация и расчёт ROI. Соберите все данные по результатам тестов и сравните их с исходными показателями. Рассчитайте реальную экономическую выгоду по формуле. На основе этих цифр примите решение о дальнейших шагах и масштабировании технологии.

Этот план поможет структурировать работу и получить измеримый результат в конкретные сроки.

Технологии топологической оптимизации и 3D‑печати уже здесь. Они доступны и готовы приносить пользу вашему бизнесу. Конкуренты либо уже используют их, либо начнут делать это завтра. Начать можно с малого, с одного кронштейна или корпуса. Но этот первый шаг может стать началом большого пути к созданию более совершенных продуктов и укреплению ваших позиций на рынке. Не ждите идеального момента. Начните действовать сейчас.

Источники

- топологическая оптимизация и 3D печать как пример … — В 1960‑х годах, наравне с появлением и развитием метода конечных элементов в контексте численных методов, начали развиваться теории структурной …

- Аддитивные технологии 3D-печати в наукоемких … — В 1987 году Карл Декард, сотрудник Техасского университета, подал заявку на патент, описывающий процесс быстрого прототипирования изделий с …

- Всё о 3D печати — 3D печать — Общая концепция и процедура, которая будет использоваться в 3D-печати, была впервые описана Мюрреем Лейнстером в его рассказе 1945 года «Things Pass By»: …

- история первого 3D-принтера и развития 3D-печати — В 1971 году Йоханнес Ф. Готвальд запатентовал устройство для печати расплавленным металлом. По-видимому, это первый патент, описывающий 3D- …

- Как устроены 3D-принтеры? Краткий исторический … — В 1993 году в Массачусетском технологическом институте создали технологию 3DP, которая чем-то напоминает принцип работы струйных принтеров.

- История 3D-печати и 3D-принтеров — 3D печать появилась на свет 40 лет назад и открыла потрясающие возможности для создания различных моделей в прототипировании, стоматологии, …

- Топологическая оптимизация — все самое интересное … — Именно здесь на помощь приходит 3D-печать. На рубеже 2000–2010-х годов истекли некоторые ключевые патенты на технологии, связанные с 3D-печатью. После этого она …

- 3D-печать: триумф спустя 30 лет — Однако к середине 1980-х годов система была доработана, став коммерческим изделием. Халл запатентовал свое изобретение в 1986-м и в том же году …

- История 3д печати — 3dmf — Первый 3d принтер был изобретен американцем Чарльзом Халом (Charles Hull), он работал по технологии стереолитографии (SLA) патент на технологию был оформлен в …

- Топологическая оптимизация — все самое интересное … — Самой первой техникой топологической оптимизации была SIMP — Solid Isotropic Material with Penalization. Исследователи достаточно быстро поняли, …