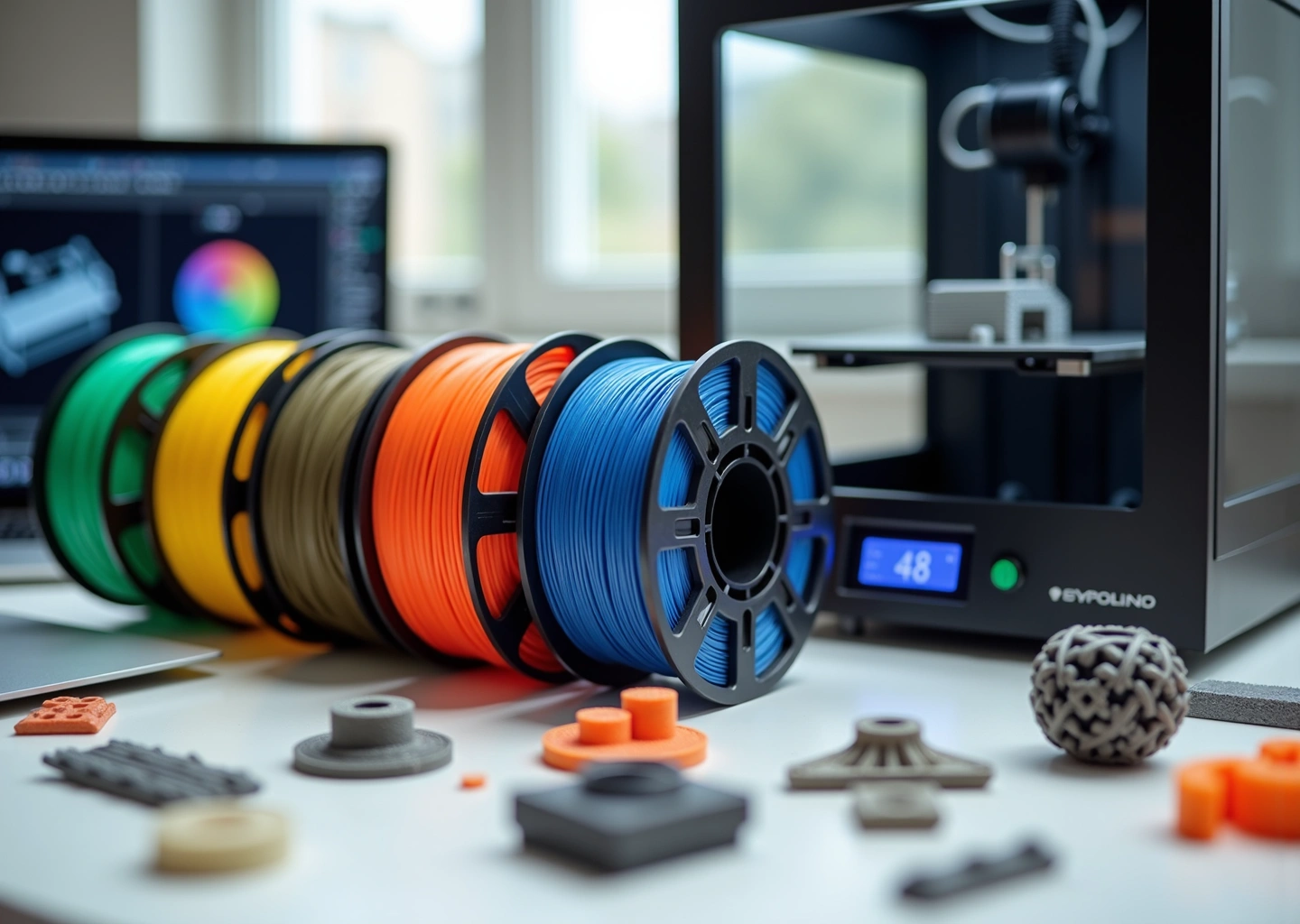

В статье рассмотрены четыре популярных пластика для FDM 3D печати — PLA, ABS, PETG и ASA — с точки зрения свойств, настроек печати и применения в бизнесе. Читатель получит практические рекомендации по выбору материала для прототипов, серийных изделий и наружных деталей, а также советы по калибровке, безопасности и экономике производства.

Почему выбор пластика критичен для бизнеса и продукта

Выбор материала в FDM печати часто недооценивают, считая, что достаточно просто загрузить любую катушку и нажать «Печать». На практике это решение определяет экономику всего проекта. Ошибка на этапе подбора пластика может превратить партию готовых изделий в убытки из-за возвратов, деформации при транспортировке или потери товарного вида через неделю эксплуатации.

Прототип или серия: разные задачи — разные материалы

Первое, с чем нужно определиться — какова жизненная цель детали. Для прототипирования и серийного производства действуют диаметрально противоположные правила.

Когда вы печатаете прототип для согласования формы или эргономики, ваша главная валюта — время и визуальная презентабельность. Здесь королем остается PLA. Он прощает ошибки настройки, не требует термокамеры и дает отличную детализацию. Вам не нужно тратить часы на борьбу с усадкой или отлипанием углов.

В серийном производстве или при создании функциональных деталей приоритеты смещаются. Здесь важна повторяемость результата и эксплуатационные характеристики. Если вы напечатаете партию креплений для автомобильных видеорегистраторов из PLA, летом они «поплывут» в салоне машины уже через день, так как температура размягчения этого пластика слишком низка. Для серии нужно выбирать материалы, которые выдержат реальные условия: вибрации, нагрев, трение.

Технические требования: на что смотреть в первую очередь

Чтобы не гадать, выдержит деталь или нет, нужно опираться на конкретные физические параметры.

Температурная стойкость

Это самый критичный параметр.

- PLA начинает терять жесткость уже при 50-60°C.

- PETG держится до 80°C, что делает его отличным универсальным бойцом для бытовых приборов.

- ABS и ASA выдерживают до 100-105°C. Это обязательный минимум для деталей, работающих рядом с нагревательными элементами или в закрытых корпусах электроники.

Механическая прочность и гибкость

Жесткость не всегда равна прочности. PLA твердый, но хрупкий — при ударе он скорее треснет. ABS более пластичен, он может слегка деформироваться перед разрушением, гася энергию удара. PETG занимает промежуточную позицию: он прочнее PLA на разрыв и имеет отличную межслойную адгезию, что снижает риск расслоения детали под нагрузкой.

Химическая стойкость и УФ-стабильность

Если изделие будет стоять на улице, обычный ABS со временем пожелтеет и станет хрупким под воздействием ультрафиолета. Здесь безальтернативно выигрывает ASA — он специально разработан для внешней среды и сохраняет свойства годами. Для контакта с маслами, бензином или бытовой химией нужно смотреть таблицы химической стойкости: например, PETG неплохо переносит кислоты и щелочи, но некоторые растворители могут его повредить.

Экономика печати: скрытые расходы

Стоимость катушки — это лишь верхушка айсберга. Реальная себестоимость детали складывается из цены материала, времени печати, процента брака и затрат на постобработку.

ABS дешевле PETG или PLA, но он капризен. Из-за высокой термоусадки детали могут деформироваться, углы — отрываться от стола. Это приводит к браку. Если из 10 деталей 2 уходят в мусорку, экономия на стоимости нити испаряется. Кроме того, для ABS часто нужна закрытая камера и более высокие температуры стола, что увеличивает расход электроэнергии.

PETG стоит чуть дороже, но печатается стабильнее. Низкая усадка означает, что вы можете плотно заставить рабочий стол деталями и оставить принтер на ночь, не боясь, что утром обнаружите «паутину» вместо заказа. Это повышает пропускную способность фермы и скорость возврата инвестиций.

Постобработка тоже влияет на бюджет. Если вам нужна идеально гладкая поверхность, ABS и ASA легко обрабатываются в ацетоновой бане. Это быстрый и дешевый процесс. Шлифовать PETG или PLA вручную — долго и трудозатратно, что резко повышает стоимость нормо-часа.

Доступность материала в России

В 2025 году логистика и стабильность поставок вышли на первый план. Для бизнеса критично не просто найти хороший пластик, а найти того поставщика, который обеспечит стабильное качество от партии к партии.

Разброс диаметра прутка, влажность материала «из коробки» или изменение оттенка цвета в разных партиях — это риски, которые могут остановить производство. Российские производители сейчас предлагают достойные альтернативы европейским брендам, но перед закупкой крупной партии всегда стоит брать пробники. Ориентируйтесь на тех, кто имеет склады в вашем регионе, чтобы не ждать доставку неделями.

Бизнес-сценарии: что и из чего печатать

Чтобы упростить выбор, разберем типичные задачи, с которыми сталкиваются предприниматели и инженеры.

Рекламные сувениры и макеты

Используйте PLA. Огромный выбор цветов, включая «шелк», «дерево» или «мрамор». Простая печать, отличная детализация мелких элементов. Низкая термостойкость здесь не важна, так как сувениры живут на офисных полках.

Корпуса для электроники

Лучший выбор — PETG или ABS. PETG подойдет для большинства бытовых приборов: он прочный, немного гибкий (удобно для защелок) и не пахнет при печати. Если устройство греется выше 70-80°C, переходите на ABS.

Наружные элементы (вывески, крепления камер, автотюнинг)

Только ASA. Он не боится солнца, дождя и перепадов температур. Использование ABS или PLA на улице приведет к разрушению изделия за один сезон. Разбор ASA-пластика показывает, что его стойкость к атмосферным явлениям значительно выше аналогов.

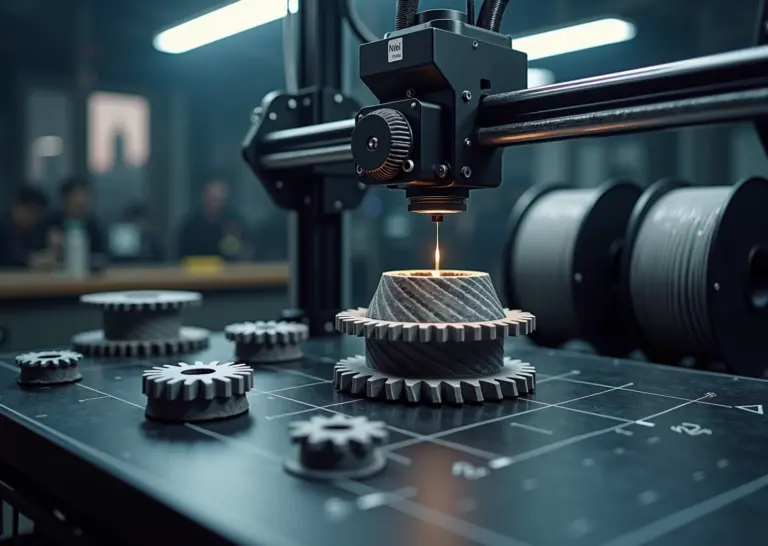

Функциональные нагруженные детали (шестерни, кронштейны)

Здесь работают инженерные пластики, но из базовой четверки стоит смотреть на PETG (для ударной вязкости) или ABS (для жесткости).

Матрица принятия решений

Для быстрой оценки материала удобно использовать сводную таблицу критериев. Оценка дается по 5-балльной шкале, где 5 — лучший показатель.

| Критерий | PLA | PETG | ABS | ASA |

|---|---|---|---|---|

| Прочность на разрыв | 3 | 4 | 4 | 4 |

| Термостойкость | 1 | 3 | 5 | 5 |

| УФ-стабильность | 2 | 3 | 2 | 5 |

| Простота печати | 5 | 4 | 2 | 3 |

| Усадка (риск деформации) | Низкая | Низкая | Высокая | Средняя |

| Постобработка (химия) | Сложно | Сложно | Легко | Легко |

Управление рисками: тестируйте перед запуском

Никакая таблица не заменит полевых испытаний. Данные в техническом паспорте (datasheet) от производителя часто получены в идеальных лабораторных условиях на литых образцах, а не на напечатанных деталях. Структура 3D-печати слоистая, и прочность по оси Z всегда будет ниже.

Перед запуском серии обязательно проведите краш-тест.

- Напечатайте образец с теми же настройками (заполнение, количество стенок), что и финальное изделие.

- Поместите деталь в среду эксплуатации. Если это корпус для датчика в сауне — положите его туда на сутки. Если крепление для велосипеда — закрепите и покатайтесь.

- Проверьте на разрушение. Сломайте деталь намеренно, чтобы понять характер излома. Если она расслаивается по слоям, нужно повышать температуру печати или менять материал.

Особое внимание уделите проверке на совместимость. Например, ABS может треснуть при контакте с некоторыми смазками, а PLA размякнет, если вы решите помыть изделие в посудомойке. Лабораторные испытания нужны для ответственных узлов, но для малого бизнеса часто достаточно простых тестов на нагрев, удар и химическое воздействие. Это сэкономит вам деньги и сохранит репутацию перед клиентами.

PLA характеристики применения и настройки печати

Если вы начинаете путь в аддитивном производстве или ищете самый предсказуемый материал для быстрой проверки геометрии, вы неизбежно столкнетесь с PLA (полилактидом). Это самый распространенный полимер в FDM печати, и на то есть веские причины. Однако в бизнес-среде к нему часто относятся пренебрежительно, считая «пластиком для игрушек». Это ошибка. При правильном понимании физики материала и грамотных настройках, PLA закрывает до 60% потребностей малого производства и инженерного прототипирования.

Физика материала и экологический аспект

С точки зрения химии, PLA — это алифатический полиэфир, мономером которого является молочная кислота. Сырьем для него служат кукуруза, сахарный тростник или свекла. Именно поэтому при печати вы можете чувствовать сладковатый запах, в отличие от едкого стирола при работе с ABS.

Важный момент для бизнеса, который часто понимают неправильно: биоразлагаемость. Маркетологи любят писать, что PLA разлагается в природе. На практике, если вы выбросите деталь в лесу, она пролежит там десятилетиями. Для разложения нужны условия промышленного компостирования: высокая влажность, температура выше 60°C и специальные бактерии. Поэтому утилизация брака требует сдачи в специализированные пункты переработки пластика (маркировка «7» или «PLA»), а не простого выбрасывания в компостную яму.

Где PLA незаменим в бизнесе

Главное преимущество полилактида — низкий коэффициент усадки. Это означает, что размер напечатанной детали будет максимально соответствовать 3D-модели.

Типичные сценарии использования:

- Визуальные прототипы и макеты. Когда нужно показать заказчику эргономику корпуса или архитектурный макет здания. Здесь важна точность и качество поверхности.

- Литейные мастер-модели. PLA отлично выгорает при создании форм для литья металлов, оставляя минимум золы.

- Временная оснастка. Кондукторы, держатели, органайзеры для сборочных линий, которые не подвергаются нагреву.

- Медицина. Изготовление индивидуальных корсетов или предоперационных макетов костей (благодаря биосовместимости базового сырья, хотя сертификация конкретного филамента обязательна).

PLA идеально подходит для новичков и тех задач, где геометрия важнее механической стойкости.

Сильные и слабые стороны

Чтобы не потерять деньги на браке, нужно четко понимать ограничения.

Плюсы:

- Феноменальная жесткость. Деталь из PLA согнуть сложнее, чем ABS. Она скорее треснет, чем погнется.

- Отсутствие деламинации (расслоения) при печати в открытом корпусе.

- Возможность печати на высоких скоростях (до 300-500 мм/с на современных машинах) благодаря хорошей текучести.

- Энергоэффективность: не требует прогрева камеры и высоких температур стола.

Минусы:

- Низкая термостойкость. Температура размягчения (Glass Transition) — около 55-60°C. Оставленная летом на приборной панели автомобиля деталь «поплывет» за полчаса.

- Хрупкость. Низкая ударная вязкость делает его непригодным для защелок или деталей, работающих на удар.

- Сложность механической обработки. Из-за низкой температуры плавления пластик «тянется» за сверлом или наждачной бумагой при перегреве.

Практические настройки печати

Каждый производитель филамента дает свои рекомендации, но опыт показывает, что есть универсальные «золотые» диапазоны. Для стабильного результата в коммерческой печати ориентируйтесь на следующие параметры.

| Параметр | Рекомендуемое значение | Комментарий |

| Температура сопла | 195°C – 215°C | Для скоростной печати поднимайте до 220-230°C, чтобы пластик успевал плавиться. |

| Температура стола | 50°C – 60°C | Выше 60°C ставить опасно — нижние слои могут размягчиться («слоновья нога»). |

| Охлаждение (обдув) | 100% | Критически важно. Включайте обдув со второго слоя. Без мощного охлаждения нависания и мосты провиснут. |

| Ретракция (откат) | 0.5-2 мм (Direct), 3-6 мм (Bowden) | PLA текуч, поэтому требует точной настройки отката, чтобы избежать «паутины». |

| Скорость печати | 60 – 300 мм/с | Зависит от кинематики принтера. PLA прощает высокие скорости лучше, чем PETG. |

Адгезия первого слоя

Для PLA не нужны танцы с бубном. Лучшее решение на 2025 год — это PEI-лист (текстурированный или гладкий). Пластик липнет к горячему PEI намертво и сам отскакивает при остывании.

Если вы используете стекло, классический вариант — клей-карандаш на PVP основе или 3D-лак. Синий малярный скотч — это архаизм, который оставляет следы на детали, используйте его только в крайнем случае.

Типичные проблемы и их решение

Даже с таким послушным материалом бывают сбои. Разберем самые частые.

1. Термопробка (Heat Creep)

Это бич цельнометаллических (all-metal) термобарьеров при печати PLA. Тепло поднимается от нагревательного блока вверх, пластик размягчается раньше времени и прилипает к стенкам термобарьера, образуя засор.

Решение: Убедитесь, что вентилятор обдува радиатора работает на максимум. Используйте термопасту при сборке хотэнда. Снизьте температуру ретракции или ее длину.

2. Стрингинг (Нити)

Тонкая паутина между частями модели.

Решение: Просушите пластик. Влажный PLA «стреляет» и течет сильнее. Если пластик сухой — увеличивайте скорость перемещения холостого хода (travel speed) и настраивайте ретракт.

3. Деформация углов

Хотя усадка мала, на больших плоских деталях углы могут отрываться.

Решение: Используйте «брим» (кайму) шириной 5-8 мм. Проверьте, нет ли сквозняка в помещении — PLA не любит резкого перепада температур, хоть и не так критично, как ABS.

4. Хранение и сушка

PLA гигроскопичен. Он впитывает влагу медленнее нейлона, но за неделю во влажном офисе катушка может набрать воды. Это приводит к хрупкости прутка (он ломается в подающем механизме) и пузырям при печати.

Режим сушки: 45-50°C в течение 4-6 часов. Не превышайте 50°C, иначе нить слипнется прямо на катушке.

Постобработка и модификации

Чистый PLA обрабатывать сложно. При шлифовке используйте мокрую наждачную бумагу — вода охлаждает деталь и не дает пластику плавиться и забивать абразив.

Для покраски обязательно используйте грунт для пластиков. Адгезия красок к голому PLA средняя, грунт решает эту проблему.

PLA+ (PRO, Tough)

Для бизнеса я настоятельно рекомендую использовать модифицированные версии, часто маркируемые как PLA+. В их состав добавлены эластомеры или акрил. Это снижает хрупкость в разы. Детали из PLA+ выдерживают падения и нагрузки, сопоставимые с ABS, сохраняя легкость печати обычного PLA.

Термообработка (Аннилинг)

Существует методика «запекания» готовой детали в печи (при 80-100°C) для повышения кристалличности. Это может увеличить термостойкость до 80-90°C.

Риск: Деталь неизбежно даст усадку и может деформироваться. Для точных механизмов этот метод не подходит, но для простых кронштейнов может сработать.

Оценка соответствия для конечных применений

Использовать ли PLA для готового продукта, который пойдет клиенту?

Да, если:

- Изделие будет эксплуатироваться в помещении при комнатной температуре.

- На деталь не действуют постоянные ударные нагрузки.

- Важна экологичность и отсутствие запаха (например, товары для дома, декор).

Нет, если:

- Деталь будет работать на улице (прямые солнечные лучи размягчат пластик, хотя УФ он держит неплохо).

- Изделие контактирует с горячей водой или находится в машине.

- Требуется высокая эластичность (защелки быстро отломаются).

PLA — это фундамент FDM печати. Освоив его в совершенстве, вы сможете быстро производить качественную оснастку и прототипы. Но когда ваши требования к термостойкости и прочности вырастут, вам придется посмотреть в сторону более капризных материалов. И следующим логичным шагом часто становится ABS, о котором мы поговорим далее.

ABS преимущества проблемы и рабочие практики

Если PLA прощает ошибки и позволяет печатать на открытом столе, то ABS (акрилонитрилбутадиенстирол) требует дисциплины и понимания физики процесса. Это материал инженерного класса. Он остается стандартом индустрии для функциональных деталей, корпусов и механизмов, несмотря на появление более современных полимеров. Главная причина его популярности в бизнесе кроется в сочетании механической прочности, термостойкости и уникальных возможностей постобработки.

Физика материала: почему ABS все еще актуален

Инженеры выбирают ABS не за простоту печати, а за эксплуатационные характеристики. Этот пластик обладает аморфной структурой. Это дает ему высокую ударопрочность. Деталь из ABS при сильной нагрузке скорее погнется или побелеет в месте сгиба, но не разлетится на осколки, как это бывает с PLA.

Температура стеклования материала составляет около 100°C. Это критически важный параметр для коммерческого использования. Напечатанный крепеж для видеорегистратора или деталь панели приборов автомобиля из PLA поплывет в летнюю жару. ABS выдержит нагрев до 90–100°C без потери геометрии. Это делает его безальтернативным вариантом для подкапотного пространства или корпусов электроники, которая греется при работе.

Главный враг: усадка и деформация

Работа с ABS — это постоянная борьба с термоусадкой. Коэффициент усадки у этого материала высокий. При остывании пластик уменьшается в объеме. Это создает внутренние напряжения в модели. Нижние слои остаются приклеенными к горячему столу, а верхние остывают и стягиваются. Результат предсказуем. Углы детали отрываются от платформы. Модель изгибается дугой. В худшем случае происходит расслоение (деламинация) прямо посередине печати.

Для успешной печати необходимо исключить сквозняки. Равномерное остывание — залог успеха. Открытый принтер здесь не справится.

Настройки печати и оборудование

Для стабильного результата с ABS нужен принтер с закрытой камерой. Пассивной термокамеры (просто закрытый корпус) обычно хватает для деталей среднего размера. Тепло от стола и сопла нагревает воздух внутри до 45–50°C. Это снижает температурный градиент между свежим слоем пластика и окружающей средой. Для крупных промышленных деталей лучше использовать активный подогрев камеры до 60–70°C.

Базовые параметры для старта:

- Температура сопла: 230–260°C. Точное значение зависит от производителя и цвета пластика. Черный ABS часто требует температуры выше, чем натуральный.

- Температура стола: 90–110°C. Стол должен быть горячим на протяжении всей печати.

- Охлаждение: Выключено. Вентилятор обдува детали — главный враг межслойной адгезии при печати ABS. Включать его стоит только на мостах или очень коротких слоях (не более 15–20%), чтобы пластик успевал затвердеть.

Борьба за первый слой

Адгезия ABS к чистому стеклу посредственная. Профессионалы используют проверенные решения для удержания детали.

- ABS-джус (ABS-сок). Классика 3D печати. Кусочки пластика растворяют в чистом ацетоне до консистенции жидких сливок. Эту смесь наносят на холодный стол. При нагреве ацетон испаряется. Остается тонкая пленка ABS, к которой деталь приваривается намертво.

- PEI-лист. Полиэфиримидное покрытие обеспечивает отличную адгезию при нагреве и легкое снятие при остывании.

- Клей-спреи и 3D-лаки. Специализированные составы работают чище, чем самодельные смеси.

Для деталей с широким плоским основанием риск отрыва углов максимален. Используйте кайму (brim) шириной 5–10 мм. Она увеличивает площадь контакта. Для сложных деталей с малой площадью касания лучше печатать на плоту (raft), хотя это ухудшает качество нижней поверхности.

Токсичность и безопасность

При нагреве ABS выделяет стирол. Это бесцветный газ со сладковатым химическим запахом. Он токсичен. При длительном вдыхании вызывает головную боль, тошноту и раздражение слизистых.

Правила безопасности строгие. Нельзя печатать ABS в жилой комнате без вентиляции. Офисное помещение должно проветриваться. Идеальный вариант для бизнеса — вытяжка над фермой принтеров или система фильтрации. Современные профессиональные принтеры оснащаются HEPA и угольными фильтрами. Они задерживают ультрадисперсные частицы и запахи. Если фильтрации нет, обеспечьте приток свежего воздуха, но не создавайте сквозняк внутри камеры принтера.

Постобработка: скрытый козырь ABS

Именно постобработка часто становится решающим фактором выбора ABS в сравнении с другими пластиками. Материал отлично поддается механической обработке. Его легко шкурить, сверлить, нарезать в нем резьбу. Он не «тянется» за инструментом и не плавится от трения так быстро, как PLA.

Химическая обработка ацетоном позволяет получить поверхность заводского качества. Пары ацетона растворяют внешний слой модели. Слои сплавляются. Поверхность становится глянцевой и гладкой. Это не только улучшает внешний вид, но и повышает герметичность и прочность детали на разрыв.

Метод «ацетоновой бани» требует осторожности. Пары ацетона легко воспламеняются. Контролировать процесс нужно визуально, чтобы не «поплыла» мелкая детализация.

Склейка деталей также выполняется ацетоном или составами на его основе. Шов получается монолитным. Это позволяет печатать огромные объекты по частям и собирать их в единую конструкцию, которая не развалится под нагрузкой.

Бизнес-кейс: производство запчастей для спецтехники

Рассмотрим реальный сценарий использования ABS в российских условиях 2025 года. Компания занимается обслуживанием складской техники. Оригинальные пластиковые кожухи для пультов управления погрузчиков стоят дорого, а сроки поставки превышают три месяца.

Инженер сканирует сломанную деталь или моделирует ее по замерам. Печать ведется из черного ABS пластика.

Параметры заказа:

- Материал: ABS (российского производства).

- Заполнение: 100% для крепежных ушей, 40% для основной стенки.

- Постобработка: легкая шлифовка и покраска текстурной краской для соответствия оригиналу.

Себестоимость пластика на одну деталь составляет около 150 рублей. Время печати — 6 часов. Стоимость готового изделия для клиента — 3500 рублей. Оригинал стоит 12000 рублей. Маржинальность высокая. Клиент получает работоспособную технику на следующий день.

Для проверки качества первую партию тестируют на удар и нагрев. Деталь устанавливают на погрузчик, работающий в горячем цеху. ABS выдерживает вибрации и случайные удары, которые неизбежны при эксплуатации.

Советы по тестированию на долговечность

Перед запуском серии функциональных деталей проведите стресс-тест.

Напечатайте тестовый образец с выбранными настройками (температура, поток, обдув). Попробуйте сломать его плоскогубцами вдоль слоев. Если деталь расслаивается без значительного усилия — поднимите температуру сопла на 5–10 градусов или уменьшите обдув. Правильно напечатанный ABS должен ломаться поперек слоев или деформироваться, но не расщепляться.

Проверьте усадку на калибровочном кубе. Если размер отличается от номинала более чем на 0.5–1%, внесите корректировки в слайсер (масштабирование модели) для компенсации усадки материала. Это сэкономит время при сборке сложных узлов.

PETG универсальность преимущества и нюансы печати

Если ABS часто называют капризным материалом, требующим особых условий, то PETG можно смело назвать золотой серединой в мире 3D печати. Этот материал пришел в индустрию как модифицированная версия обычного ПЭТ, из которого делают бутылки для воды. Буква G в названии означает гликоль. Эта добавка меняет кристаллическую структуру полимера. Материал не кристаллизуется при охлаждении, остается прозрачным и становится более вязким.

Для бизнеса и инженерии это означает сочетание простоты печати, свойственной PLA, и механических характеристик, близких к ABS. Но считать его полной заменой ABS было бы ошибкой. Это другой материал со своим характером и спецификой применения.

Механика и физические свойства

Главное преимущество PETG заключается в его вязкости. Детали из этого пластика отлично держат ударные нагрузки. Там, где PLA треснет, а ABS может расслоиться, PETG просто погнется или спружинит. Межслойная адгезия у него феноменальная. При правильных настройках сломать деталь вдоль слоев практически невозможно. Монолитность изделия получается очень высокой.

Температурная стойкость находится на уровне 75-80 градусов Цельсия. Этого достаточно для большинства корпусов электроники, деталей механизмов внутри помещений или элементов, работающих под умеренной нагрузкой. Однако для салона автомобиля в летний зной этого может не хватить. Здесь он уступает ABS и тем более ASA.

Химическая стойкость — сильная сторона материала. Он инертен ко многим кислотам, щелочам и растворителям. Это делает его идеальным кандидатом для печати производственной оснастки, контактирующей со смазочными материалами, или емкостей для технических жидкостей.

Особенности настройки принтера

Печать PETG требует понимания его текучести. В расплавленном состоянии он ведет себя как густой мед или сироп. Он липкий и тягучий.

Температурный режим

Оптимальный диапазон для сопла обычно лежит между 230 и 250 градусами. Я рекомендую начинать тесты с 235-240 градусов. Если температура слишком низкая, экструдер будет пропускать шаги, а слои плохо спекутся. Если слишком высокая, пластик начнет вытекать из сопла самотеком, образуя капли и нити.

Стол нужно греть до 70-80 градусов. Это выше, чем для PLA, но ниже, чем для ABS. Закрытая камера не обязательна. Усадка у материала минимальная, поэтому детали редко отрывает от стола из-за сквозняков. Но закрытый корпус помогает поддерживать стабильную температуру и улучшает спекаемость слоев.

Охлаждение

Здесь нужен баланс. Полное отключение обдува, как с ABS, приведет к перегреву детали и потере геометрии на нависающих элементах. Максимальный обдув, как для PLA, сделает деталь хрупкой. Оптимально выставлять вентилятор на 30-50%. Это позволяет пластику застывать, сохраняя отличную связь между слоями.

Скорость печати

Не стоит разгоняться. Из-за вязкости материал не успевает проходить через сопло на высоких скоростях. Комфортный диапазон составляет 40-60 мм/с. Для внешних периметров лучше снизить скорость до 30-40 мм/с для получения качественной глянцевой поверхности.

Борьба с нитями и ретракты

Самая большая головная боль при работе с PETG — это стринг или «паутина». Пластик тянется за соплом. Настройки ретракта (втягивания прутка) критически важны.

Для директ-экструдеров длина ретракта обычно составляет 0.5-2 мм. Для боуден-систем значения могут доходить до 4-7 мм. Но важнее скорость отката. Слишком быстрый рывок может порвать пруток внутри термобарьера. Слишком медленный не разорвет тягучую нить. Экспериментируйте со скоростью перемещения холостого хода (travel speed). Чем быстрее сопло перемещается между точками печати, тем меньше вероятность образования нитей.

В слайсере полезно включить функцию «combing» (причесывание) или «avoid crossing perimeters». Это заставит сопло перемещаться внутри модели, и сопли останутся в заполнении, а не на внешних стенках.

Адгезия: когда слишком хорошо — это плохо

PETG обладает агрессивной адгезией. Он намертво прилипает к чистому стеклу или PEI листам. Если печатать прямо на гладкое стекло, при остывании деталь может вырвать куски стекла. Вы рискуете испортить печатную платформу.

Всегда используйте разделительный слой. Клей-карандаш, лак для волос или специальный адгезив здесь работают не столько для удержания детали, сколько для создания защитной прослойки. Текстурированные PEI пластины подходят идеально. После остывания деталь сама отскакивает от текстурированной поверхности.

Первый слой не нужно «вмазывать» в стол, как это делают с PLA. Оставьте чуть больший зазор (Z-offset). Пластик должен ложиться на стол, а не раздавливаться по нему. Если сопло будет слишком близко, оно начнет собирать на себя пластик, образуя комки, которые потом упадут на модель и испортят печать.

Влага и хранение

Многие недооценивают гигроскопичность PETG. Он впитывает влагу из воздуха не так быстро, как нейлон, но активнее, чем PLA. Влажный пластик при печати трещит, поверхность детали становится матовой и шершавой, появляются пузыри. Прочность такой детали падает в разы.

Храните катушки в вакуумных пакетах с силикагелем. Если пластик лежал открытым неделю, его лучше просушить. Сушилка для филамента или переделанная сушилка для овощей справятся с задачей за 4-6 часов при температуре 60-65 градусов. Таблица свойств материалов и параметры печати поможет вам точнее подобрать режимы сушки и печати.

Композиты и функциональное применение

Для бизнеса чистый PETG хорош, но композиты на его основе открывают новые возможности. PETG с добавлением углеволокна (Carbon Fiber) или стекловолокна (Glass Fiber) становится жестче. Углеволокно убирает излишнюю гибкость, делает деталь матовой и скрывает слои. Такие детали выглядят как заводское литье.

Однако абразивные наполнители быстро съедают латунные сопла. Для работы с композитами обязательно установите сопло из закаленной стали.

В малом бизнесе PETG незаменим для:

- Функциональных прототипов с защелками (snap-fits). Гибкость материала позволяет защелкам работать многократно без поломки.

- Корпусов приборов, эксплуатируемых в помещениях.

- Деталей, контактирующих с маслами и бензином.

- Пищевой промышленности. Сам материал имеет допуск к контакту с пищей, но помните про слоистую структуру, где могут скапливаться бактерии.

Выбирая между материалами, полезно изучить Сравнение ABS, PLA, SBS, PETG, чтобы точно понимать, где вязкость PETG будет плюсом, а где минусом. Например, его сложно обрабатывать механически. Шлифовать PETG трудно, он ворсится и плавится от трения. Если вам нужна идеальная гладкость под покраску, ABS или ASA будут более удобным выбором.

PETG прощает многие ошибки новичков, но требует уважения к настройкам ретракта и подготовке стола. Это надежный инструмент для создания долговечных вещей, которые должны работать, а не просто стоять на полке.

ASA уличная прочность особенности и бизнес-применения

Если PETG мы называем универсальным солдатом для помещений и умеренных условий, то ASA — это спецназ для работы под открытым небом. Часто предприниматели совершают ошибку, пытаясь сэкономить и печатая уличные корпуса из ABS. Через полгода такой корпус желтеет, становится хрупким и трескается. ASA решает эту проблему на химическом уровне.

Химия стойкости: чем ASA отличается от ABS

Аббревиатура ASA расшифровывается как акрилонитрилстиролакрилат. По сути, это тот же ABS, но с одним критическим изменением. В ABS за ударопрочность отвечает бутадиен. Именно он разрушается под воздействием ультрафиолета. В ASA бутадиен заменили на акрилат.

Это изменение дает материалу суперспособность: он не боится солнца. Детали могут годами висеть на фасаде здания, стоять на крыше автомобиля или работать в саду, не теряя прочности и цвета.

Термостойкость здесь тоже на высоте. ASA начинает размягчаться при температурах около 95–100°C. Это позволяет использовать его для элементов, которые нагреваются на солнце или находятся рядом с горячими механизмами. Для сравнения, PLA «поплывет» уже при 55°C, а PETG потеряет форму при 75–80°C.

Бизнес-применения: где ASA незаменим

В коммерческой печати этот пластик занимает нишу функциональных изделий для агрессивной среды.

- Автомобильные компоненты. Вставки в бамперы, корпуса зеркал, элементы решеток радиатора. В салоне автомобиля летом температура может достигать 80°C. PETG там не выживет, а ASA справится отлично.

- Наружные системы видеонаблюдения и датчики. Корпуса для электроники, которые монтируются на улице. Материал не пропускает влагу и выдерживает перепады температур от зимы к лету.

- Элементы экстерьера и ландшафтный дизайн. Крепления для вывесок, садовая фурнитура, детали дронов и квадрокоптеров.

Для малого производства это возможность предлагать клиентам изделия, которые не нужно менять каждый сезон. Это оправдывает более высокую стоимость материала по сравнению с обычным ABS.

Настройки печати: укрощаем капризный материал

Печать ASA во многом напоминает работу с ABS, но есть нюансы. Материал дает усадку, хотя и меньшую, чем его предшественник.

Температурный режим

Экструдер нужно греть сильно. Рабочий диапазон обычно составляет 240–260°C. Если поставить меньше, слои просто не спекутся, и деталь рассыплется в руках. Стол обязательно должен быть горячим: 90–110°C. Это критично для удержания первого слоя.

Камера и охлаждение

Здесь работает главное правило термопластов с высокой усадкой: сквозняк — враг качества.

- Закрытая камера. Обязательна. Пассивная термокамера сохраняет тепло от стола и обеспечивает равномерное остывание модели. Без нее углы детали оторвутся от стола, а по слоям пойдут трещины.

- Обдув. В большинстве случаев его нужно выключить полностью. Включайте вентилятор на 10–20% только при печати мостов или очень мелких элементов, где пластик не успевает остывать естественным путем.

Адгезия

ASA капризен к первому слою. Чистое стекло часто не держит деталь. Хорошо работают PEI-листы, специальные адгезивы (клей-спреи) или классический «сок ABS/ASA» (растворенный пластик в ацетоне). Если деталь большая, используйте широкую кайму (brim) в 5–10 мм.

Постобработка: эстетика литья

Одно из главных преимуществ ASA перед PETG — возможность химического сглаживания. Как и ABS, этот пластик растворяется в ацетоне.

Вы можете использовать «ацетоновую баню». Пары ацетона оплавляют верхний слой модели, скрывая слоистость. В результате получается глянцевое, гладкое изделие, которое визуально почти не отличается от литого пластика. Для бизнеса это огромный плюс: товарный вид изделия повышает его ценность в глазах заказчика.

Механическая обработка тоже проходит легко. Пластик хорошо шкурится, сверлится и красится. В отличие от вязкого PETG, который «лохматится» при шлифовке, ASA дает ровную стружку и гладкую поверхность.

Экономика и выбор поставщиков в России

ASA дороже, чем ABS и PETG. Разница в цене может составлять 20–40%. Однако в расчете себестоимости конечного изделия нужно учитывать не только цену катушки.

Если вы напечатаете уличный кронштейн из дешевого ABS, он сломается через год. Вам придется печатать новый, ехать к клиенту, менять его. Это затраты времени и репутации. Изделие из ASA — это решение «поставил и забыл».

Разбор ASA-пластика: преимущества и лучшие практики работы показывает, что долговечность материала окупает затраты на этапе производства.

При выборе поставщика в России в 2025 году ориентируйтесь на стабильность диаметра прутка. Отечественные производители (REC, BestFilament, Filamentarno и другие) научились делать качественный ASA.

На что смотреть при закупке:

- Техническая документация (TDS). Серьезный производитель всегда предоставляет таблицу с физико-механическими свойствами конкретной партии.

- Вакуумная упаковка. ASA может впитывать влагу, хоть и меньше, чем нейлон. Пакет должен быть герметичным, с силикагелем внутри.

- Цветовая палитра. Для бизнеса важна повторяемость цвета от партии к партии. Если вы печатаете серию корпусов, они не должны отличаться оттенком.

Безопасность при работе

При плавлении ASA выделяет стирол. Это вещество имеет специфический запах и вредно при длительном вдыхании в высоких концентрациях.

Принтер должен стоять в проветриваемом помещении. Идеальный вариант для офиса или мастерской — наличие вытяжки или системы фильтрации воздуха (HEPA + угольный фильтр) непосредственно в принтере. Не стоит сидеть рядом с работающим принтером в маленькой закрытой комнате часами.

Резюме по материалу

ASA — это выбор профессионалов, которым нужно качество промышленного уровня. Он сложнее в печати, чем PLA или PETG, требует подготовки оборудования, но результат того стоит. Вы получаете термостойкие, красивые и вечные детали, которые не боятся ни солнца, ни дождя, ни мороза. Для производства конечных продуктов, а не просто прототипов, это один из лучших материалов в арсенале инженера.

Часто задаваемые вопросы

Мы разобрали специфику каждого материала по отдельности, но на практике у вас наверняка накопились вопросы. Я собрала самые частые ситуации, с которыми сталкиваются владельцы 3D-ферм и инженерных бюро. Здесь нет теории из учебников. Только сухой остаток из опыта работы с заказами и настройки оборудования.

Как выбрать пластик: прототип против серийного изделия

Выбор материала зависит от жизненного цикла детали. Для прототипа важна скорость печати и дешевизна. Для серии на первый план выходят эксплуатационные характеристики и стабильность размеров.

Для прототипа:

Используйте PLA. Он самый дешевый, прощает ошибки настройки и почти не дает усадки. Вы сможете быстро напечатать несколько итераций корпуса или механизма для проверки собираемости. Если прототип должен работать как защелка или пружина, берите PETG. Он покажет реальную гибкость узла.

Для серии:

Смотрите на условия эксплуатации.

- Офис и декор: PLA или матовый PLA (скрывает слои).

- Механика внутри помещений: PETG. Он не хрупкий и держит нагрузку.

- Улица или нагрев до 80-90°C: ASA. ABS подойдет, если деталь будет покрашена или спрятана от солнца.

- Трение и шестерни: Нейлон или композиты (но это уже инженерный уровень).

Быстрый тест:

Напечатайте «температурную башню» (temp tower) и кубик 20х20 мм. Если размеры кубика из PLA совпадают с моделью, а ABS дал усадку на 1-2%, вносите поправки в масштаб модели для серийной партии.

Как снизить деформацию и отрыв углов у ABS и ASA

Усадка этих материалов происходит из-за неравномерного остывания. Нижние слои остаются горячими от стола, а верхние остывают и тянут модель вверх.

Решение кроется в термостабилизации. Сквозняк — главный враг. Даже если вы просто прошли мимо принтера, поток воздуха может испортить печать. Закрытая камера обязательна. Температура стола должна быть высокой, около 100-110°C для первого слоя. Используйте широкую кайму (brim) вокруг детали шириной 5-10 мм. Она увеличивает площадь контакта.

Химия тоже помогает. Клей-карандаш, лак для волос или специальный 3D-клей (адгезив) наносятся на горячий стол. Для ABS отлично работает «ABS-джус» (растворенные обрезки пластика в ацетоне), но он сильно пачкает стол.

Параметры для старта:

- Температура стола: 105°C.

- Обдув: 0% (или 10-15% только для мостов и очень коротких слоев).

- Кайма (Brim): 8 мм.

Как бороться с паутиной (stringing) при печати PETG

PETG очень текучий. Он продолжает вытекать из сопла даже когда экструдер остановился. Это создает тонкие нити при перемещении головки.

Главная причина — влажный пластик. Вода вскипает в сопле и выталкивает пластик наружу. Просушите катушку перед печатью. Вторая причина — перегрев. Попробуйте снизить температуру сопла на 5-10 градусов. Третья — настройки ретракта (втягивания нити). Увеличьте скорость и длину ретракта, но осторожно, чтобы не засорить термобарьер.

Проверочный тест:

Напечатайте тест ретракта (два столбика на расстоянии).

- Начните с температуры 230°C.

- Ретракт для директ-экструдера: 1-2 мм, скорость 35 мм/с.

- Ретракт для боуден-экструдера: 4-6 мм, скорость 45 мм/с.

- Включите функцию «Z-hop» (подъем сопла при перемещении) и «Wipe» (протирка сопла).

Нужен ли принтер с закрытой камерой

Это зависит от вашего основного материала. Если вы планируете бизнес на сувенирах, вазах и простых корпусах из PLA и PETG, закрытая камера вам не нужна. Открытые принтеры дешевле и проще в обслуживании.

Если вы целитесь в технический сектор, автозапчасти или уличные корпуса (ABS, ASA, Нейлон, Поликарбонат), закрытая камера обязательна. Она держит тепло внутри, предотвращает расслоение модели и защищает от запаха. В 2025 году многие бюджетные модели уже идут с камерой или возможностью ее установки, поэтому лучше сразу брать универсальный вариант.

Критерий выбора:

Если в вашем портфолио более 30% заказов требуют термостойкости выше 70°C, берите закрытый принтер. Сравнение ABS, PLA, SBS, PETG поможет вам точнее определить потребности вашего производства.

Как хранить пластик и сколько он живет

Пластик не портится от времени, он портится от влаги. PLA становится ломким и ломается прямо в трубке подачи. PETG, ABS и ASA начинают «пузыриться» при печати, поверхность становится шершавой, а прочность падает в разы.

Храните катушки в вакуумных пакетах с силикагелем. Обычные зип-лок пакеты тоже подойдут, если они герметичны. Контейнеры для круп (герметичные) — отличное решение для мастерской.

Сроки хранения в открытом виде (при влажности 40-50%):

- PLA: 1-2 недели (потом сушить).

- PETG: 3-5 дней.

- ABS/ASA: 2-4 недели.

- Нейлон/TPU: 12-24 часа (печатать лучше прямо из сушилки).

Тест на влажность:

Попробуйте согнуть нить PLA. Если она с треском ломается — пластик набрал влагу. Сухой PLA должен гнуться. Для PETG и ABS признак влаги — слышимое потрескивание при выходе из сопла.

Меры безопасности при печати ABS и ASA

При нагревании эти пластики выделяют стирол. Это токсичное вещество с неприятным запахом. При длительном вдыхании вызывает головную боль и тошноту.

Печатать ABS в жилой комнате без вентиляции нельзя. Если у вас ферма в офисе, нужна вытяжка над принтерами. Минимальная мера — принтер с закрытой камерой и угольным фильтром (HEPA-фильтр задерживает частицы, но не газы, нужен именно угольный). После печати проветривайте помещение. ASA пахнет меньше, но выделения там схожие, поэтому меры предосторожности те же.

Чек-лист безопасности:

- Отдельное помещение или вытяжной шкаф.

- Принтер с системой фильтрации воздуха.

- Регулярное проветривание.

Можно ли использовать композитные филаменты на стандартных соплах

Композиты — это пластики с добавлением углеволокна (Carbon), стекловолокна (Glass) или металлических порошков. Они дают отличную жесткость и матовую фактуру.

Стандартное латунное сопло сотрется об углеволокно за 200-300 грамм печати. Диаметр отверстия увеличится, печать станет непредсказуемой. Для таких материалов нужно сопло из закаленной стали, рубина или с карбидным покрытием. Также композиты более ломкие, поэтому избегайте резких изгибов в тракте подачи филамента.

Подготовка к композитам:

Замените сопло на стальное (Hardened Steel). Поднимите температуру печати на 5-10 градусов, так как сталь хуже проводит тепло, чем латунь.

Как оценить стоимость детали на 3D принтере

Многие новички считают только стоимость пластика. Это ошибка, ведущая к кассовому разрыву. В цену нужно закладывать амортизацию оборудования, электроэнергию, время оператора (постобработка, снятие поддержек) и риск брака.

Простая формула расчета:

(Вес детали в граммах × Цена грамма пластика × 2) + (Время печати в часах × Стоимость часа работы машины).

Коэффициент «2» на пластик покрывает поддержки, кайму, неудачные старты и прочистку сопла. Стоимость часа работы машины зависит от цены принтера и желаемого срока окупаемости (обычно 100-200 рублей в час для бюджетных машин).

Пример оценки:

Деталь весит 50г, печатается 4 часа. Пластик стоит 2 руб/г.

Материал: 50 * 2 * 2 = 200 руб.

Работа: 4 * 150 = 600 руб.

Итого: 800 рублей.

Как тестировать прочность и погодостойкость

Не верьте даташитам производителей на 100%, так как ваши настройки печати меняют свойства детали. Проводите свои тесты.

Для проверки межслойной адгезии напечатайте высокий цилиндр в один периметр и попробуйте разорвать его руками. Он должен рваться поперек слоев, а не расслаиваться по шву.

Для проверки погодостойкости (особенно для ASA и PETG) положите тестовый образец на подоконник с солнечной стороны или закрепите на улице. Оставьте его там на месяц.

Экспресс-тесты:

- Кипяток: Бросьте деталь в воду 90-100°C. PLA поплывет сразу. PETG станет мягким. ABS и ASA должны сохранить форму.

- Мороз: Положите деталь в морозилку (-18°C) на сутки, затем ударьте молотком. Так вы проверите хрупкость на холоде.

- Удар: Уроните деталь с высоты 2 метра на бетон. Это покажет реальную эксплуатационную надежность.

Какие принтеры и аксессуары стоит рассмотреть для малого производства

Не покупайте один дорогой промышленный принтер на старте. Лучше взять 3-4 надежных машины среднего сегмента. Это даст вам гибкость: если один сломается, производство не встанет. Вы сможете печатать разные заказы одновременно.

В 2025 году стандартом стали скоростные CoreXY принтеры. Обратите внимание на бренды вроде Bambu Lab, Creality (серия K), Qidi или российские Picaso и Hercules (для более серьезных задач).

Необходимый минимум аксессуаров:

- Сушилка для филамента: Обязательно. Активная сушилка с нагревом, а не просто коробка.

- Запасные части: Нагреватели, термисторы, трубки, фитинги и набор сопел разного диаметра (0.4, 0.6, 0.8 мм).

- Инструмент: Хорошие бокорезы, шпатель с заточенным краем, пинцет, набор шестигранников и иглы для чистки сопел.

- PEI-пластина: Текстурированная подложка на пружинной стали. Она решает 90% проблем с прилипанием первого слоя.

Эти ответы закрывают базовые боли предпринимателя. Дальше мы подведем итоги и составим пошаговый план запуска производства.

Итоги выводы и практические рекомендации

Мы разобрали технические нюансы и ответили на частые вопросы. Теперь соберем все знания в единую систему. Успех 3D печати в бизнесе зависит не от покупки самого дорогого принтера. Он зависит от умения подобрать материал под задачу и выстроить стабильный процесс производства.

Краткая сводка по материалам

Выбор пластика определяет судьбу изделия. Ошибка на этом этапе приведет к возвратам товара или поломкам.

| Материал | Главная фишка | Где использовать | Слабые места |

| PLA | Простота и экологичность | Прототипы, декор, макеты, игрушки, корпуса для холодной электроники | Боится нагрева выше 50°C и прямого солнца. Хрупкий |

| PETG | Золотая середина | Функциональные детали, кронштейны, бутылки, пищевой контакт (при наличии сертификата) | Тянется нитями (stringing), сложно клеить и красить |

| ABS | Термостойкость и обработка | Автозапчасти в салон, корпуса приборов, шестерни | Усадка, боится ультрафиолета, требует закрытой камеры |

| ASA | Уличная стойкость | Детали для улицы, автотюнинг, элементы экстерьера | Дороже ABS, требует высоких температур печати |

Если вам нужно сравнить физические свойства глубже, посмотрите сравнение ПЭТГ и АБС, где детально разобраны температурные режимы.

Критические настройки и борьба с браком

Качество печати держится на трех параметрах. Это температура, охлаждение и адгезия первого слоя.

Для PLA включайте обдув на 100% сразу после первого слоя. Это даст отличную детализацию и нависания. Стол грейте до 60°C. Если углы отклеиваются, используйте клей-карандаш или PEI покрытие.

С PETG все иначе. Обдув снижайте до 30-50%. Этот пластик любит спекаться погорячее. Главная проблема тут — избыточная адгезия. PETG может вырвать кусок стекла из стола при остывании. Используйте разделительный слой (лак или клей) не для прилипания, а для защиты поверхности. И настройте ретракты (откат нити), чтобы убрать «волосы» на модели.

ABS и ASA требуют термостабильности. Выключайте обдув полностью или ставьте минимум 10-15% для мелких деталей. Принтер обязательно должен быть закрытым. Любой сквозняк приведет к трещинам между слоями (деламинации). Температура стола нужна высокая, от 100°C. Используйте адгезивы на основе БФ-2 или специальные 3D-клеи.

Алгоритм запуска производства изделия

Предприниматели часто теряют деньги на этапе тестов. Чтобы этого избежать, следуйте этому плану.

Этап 1. Формирование требований

Четко пропишите условия эксплуатации детали.

Ответьте на вопросы. Какая будет максимальная температура среды? Будет ли нагрузка ударной или статической? Будет ли деталь стоять на солнце? Нужен ли контакт с химией или бензином?

Для улицы берите ASA. Для шестеренок в механизм — нейлон или ABS. Для корпуса роутера хватит PETG.

Этап 2. Тестовая печать и валидация

Не закупайте партию пластика сразу. Купите одну катушку. Напечатайте прототип.

Проведите краш-тест. Сломайте деталь. Посмотрите на излом. Если она ломается строго по слоям, значит нужно поднять температуру печати или уменьшить обдув.

Проверьте собираемость. Входят ли гайки, стыкуются ли крышки. Учтите усадку материала. ABS может дать усадку до 1-2%, модель придется масштабировать в слайсере.

Этап 3. Оптимизация процесса

Когда качество вас устроило, думайте о времени. Время печати — это деньги.

Увеличьте высоту слоя для внутренних частей. Поставьте более широкое сопло (0.6 или 0.8 мм) для крупных деталей. Это сократит время печати в два раза.

Настройте «потоковую» печать. Разместите на столе сразу несколько деталей, но печатайте их последовательно (режим sequential printing), если позволяет геометрия. Это спасет партию, если одна деталь отклеится.

Этап 4. Масштабирование и контроль

Запишите профиль настроек в слайсере и не меняйте его.

Создайте эталонный образец. Сравнивайте каждую десятую деталь из партии с эталоном.

Следите за влажностью пластика. Даже PLA со временем набирает воду и начинает «стрелять» при печати. Храните катушки в вакуумных пакетах с силикагелем.

Экономика 3D фермы

Себестоимость изделия складывается не только из цены пластика.

В формулу цены включите:

- Стоимость материала с учетом поддержек и брака (закладывайте 10-15% на отходы).

- Амортизацию оборудования. Принтер не вечен, сопла и ремни — расходники.

- Электроэнергию. При печати ABS стол греется сильно и ест много электричества.

- Время оператора. Снятие детали, удаление поддержек, заправка пластика стоят денег.

Выбор поставщика в 2025 году стал проще. Российские производители (REC, BestFilament, SEM, Filamentarno) дают стабильное качество. Логистика из Китая может быть дешевле при объемах от 100 кг, но сроки нестабильны. Для малого бизнеса лучше переплатить 10% местному заводу, но получить материал завтра.

Упаковка готовой продукции критична. Детали из 3D принтера могут иметь острые грани или тонкие элементы. Пузырчатая пленка обязательна. Если отправляете партию транспортной компанией, используйте жесткие коробки.

Безопасность и экология

Производство в России требует соблюдения норм.

При печати ABS и ASA выделяется стирол. Это токсичное вещество. Вытяжная вентиляция обязательна. Не ставьте принтеры в офисе, где сидят менеджеры, без хорошей вытяжки.

PLA и PETG относительно безопасны, но микрочастицы пластика все равно попадают в воздух. Проветривайте помещение.

Утилизация отходов — важный аспект. PLA биоразлагаем только в промышленных компостерах. В лесу он пролежит десятки лет. Сдавайте брак и поддержки на переработку. Многие производители филамента принимают остатки пластика (PETG, ABS, PLA) и дают скидку на новые катушки. Разделяйте отходы по типам пластика сразу. Смешанный пластик переработать невозможно.

Пожарная безопасность. 3D принтер — это нагревательный прибор, работающий сутками. Установите автоматические огнетушители (срабатывающие от температуры) над зоной печати. Проверяйте контакты нагревательного стола и экструдера раз в месяц.

3D печать перестала быть игрушкой гиков. Это мощный инструмент для бизнеса, если подходить к нему системно. Начните с малого, тестируйте материалы и считайте экономику.

Источники

- Сравнение ABS, PLA, SBS, PETG. Различие пластиков — PETG Считается, что PETG сочетает в себе преимущества ABS — прочность, термостойкость, долговечность, и PLA — легкость использования в печати.

- ПЭТГ и АБС: сравниваем популярные пластики для FDM … — Что касается теплостойкости, то здесь преимущество у АБС: температура размягчения ПЭТГ — 80°C, тогда как АБС выдерживает эксплуатационные …

- Сравнение пластика для 3D-принтера — PLA идеально подходит для новичков, ABS и Nylon — для более сложных деталей, PETG и TPU — для специфичных применений, а ASA и HIPS — для наружн …

- 5 популярных пластиков для FDM-печати: особенности, … — Так, ударная вязкость PLA намного меньше, чем у ABS или ASA. Конечно, существуют улучшенные варианты PLA, т.н. “прочные PLA”, которые отличаются повышенной …

- сравнение PLA, ABS, PET/PETG, HIPS, PP, ASA, nGen, PC … — ABS используется в тех случаях, когда прочность распечатка имеет значение. ABS гораздо крепче PLA. Также стоит отдать предпочтение ABS, если вы …

- Пластики для 3D печати, всё что нужно знать о … — Акрилонитрил-бутадиен-стирол (АБС) – второй по популярности материал для 3D-печати после PLA. Это означает лишь одно – этот филамент второй по частоте …

- Руководство для начинающих по основным типам нитей … — В сравнении с PLA, ABS обладает отличными материалами свойствами: он прочнее и долговечнее. 3D-печатные изделия из ABS отличаются хорошей …

- Таблица свойств материалов и параметры печати — Таблица свойств материалов и параметры печати · ABS · PLA · PETG · Резина · HIPS · Дерево композит · PVA · ASA

- Разбор ASA-пластика: преимущества и лучшие … — В этой статье мы расскажем об истории создания терполимера, сравним его с ABS, PETG и другими полимерами, дадим рекомендации по печати и …