Контроль качества в мелкосерийном 3D‑печатном производстве решает одновременно технологические и бизнес‑задачи: снижение брака, гарантия повторяемости и соответствие требованиям заказчика. Статья подробно объясняет стандарты, рабочие цепочки, методы инспекции и бюджетные подходы для малых серий, даёт чеклисты и практические кейсы для российских производств.

Почему контроль качества важен в мелкосерийной 3D‑печати

Многие владельцы небольших 3D‑печатных производств считают, что полноценный контроль качества — это удел крупных заводов с их огромными партиями и строгими регламентами. Кажется, что для серии в 50 или 100 деталей достаточно просто внимательно следить за принтером. Но на практике именно в мелкосерийном производстве отсутствие системного подхода к качеству бьёт по бизнесу сильнее всего. Давайте разберёмся, почему это так.

Прежде всего, это чистая экономика. Представьте, что вы отправили заказчику партию из 30 корпусов для электронного устройства, а через неделю получили рекламацию: из-за отклонения в геометрии всего на 0.5 мм платы не встают в пазы. Вам придётся не только перепечатать всю партию за свой счёт, потратив дорогостоящий пластик и ценное машинное время, но и оплатить повторную доставку. А если деталь требовала сложной ручной постобработки, вы теряете ещё и часы работы специалиста. Исследования показывают, что системный контроль, позволяющий снизить количество возвратов и доработок всего на 5%, экономит до 15% от себестоимости продукции. Это не просто цифры, это ваша чистая прибыль, которую вы либо сохраняете, либо теряете из-за одного недосмотренного дефекта.

Далее идёт репутация. В мире малого бизнеса, где сарафанное радио до сих пор остаётся мощнейшим инструментом маркетинга, репутация — ваш главный актив. Один недовольный клиент, получивший партию хрупких деталей из-за плохого спекания слоёв, может отпугнуть десяток потенциальных заказчиков. И наоборот, слава производителя, который всегда поставляет изделия точно в размер и с предсказуемыми свойствами, привлекает самые выгодные и интересные проекты. Не стоит забывать и о юридической ответственности. Если напечатанная вами деталь является частью функционального узла, например, кронштейном в механизме или элементом медицинского прототипа, её внезапный отказ может привести не только к финансовым потерям для вашего клиента, но и к судебным искам в ваш адрес.

Специфика мелкосерийного производства только усугубляет риски. В отличие от конвейера, где оборудование настраивается один раз на тысячи изделий, у вас постоянные переналадки. Сегодня вы печатаете гибким TPU, завтра — прочным угленаполненным полиамидом. Вы постоянно меняете катушки, и даже филамент от одного и того же производителя, но из разных партий, может иметь немного отличающиеся свойства. Каждая такая смена — потенциальный источник брака. Выборка для контроля тоже очень мала. Если из партии в 10 000 деталей можно проверить каждую сотую, то при заказе на 20 штук такой подход не работает. Это требует более пристального внимания к каждой единице продукции и к самому процессу.

Давайте рассмотрим типичные ошибки и их цену. Геометрические отклонения из-за неправильной калибровки или усадки материала делают детали непригодными для сборки. Плохое сцепление слоёв (деламинация) превращает прочную деталь в бесполезный хрупкий муляж. Внутренние поры, невидимые глазу, могут стать причиной поломки под нагрузкой. Нестабильность свойств материала от партии к партии приводит к тому, что изделия, которые вчера были прочными, сегодня ломаются в руках. Каждая такая ошибка — это прямые убытки, срыв сроков и удар по доверию клиента.

Как же быть? Начать нужно с расстановки приоритетов. Не всё одинаково важно. Для функциональной детали точность посадочных отверстий и прочность на изгиб важнее, чем идеальная гладкость поверхности, которая будет скрыта внутри корпуса. Определите для каждого типа изделий критически важные признаки — те, от которых зависит безопасность и работоспособность. Всё остальное — второстепенно. На основе этого установите простые и понятные ключевые показатели эффективности (KPI). Например:

- Процент брака не должен превышать 3%.

- Время на инспекцию одной детали — не более 5 минут.

- Доля деталей, требующих ручной доработки (сверление, шлифовка), — не более 10%.

Такие метрики позволяют перевести абстрактное понятие «качество» в конкретные цифры, которые можно измерять и улучшать.

Наконец, важно понимать, что вы не изобретаете велосипед. Существуют глобальные системы менеджмента качества, такие как ISO 9001, которые предлагают готовую логику построения процессов. Вам не обязательно проходить полную сертификацию, но использовать принципы этой системы для наведения порядка в своих процессах — очень разумный шаг. В аддитивной отрасли также активно формируется своя нормативная база. Международные комитеты, такие как ISO/TC 261 и ASTM F42, разрабатывают стандарты, которые вводят единую терминологию и требования к материалам и изделиям. Знакомство с этой терминологией (например, из стандарта ISO/ASTM 52900) поможет вам говорить на одном языке с серьёзными заказчиками и грамотно составлять технические задания, что само по себе уже является элементом контроля качества.

Какие параметры и стандарты контролировать при производстве и материале

Когда мы разобрались, почему контроль качества так важен, пора перейти к самому главному. Что именно нужно проверять? Просто смотреть, «красиво» ли получилось, недостаточно. Качество в 3D‑печати — это набор измеримых параметров, которые напрямую зависят от технологии, материала и назначения детали. Давайте разложим всё по полочкам.

Ключевые параметры качества для разных технологий

Каждая технология 3D‑печати имеет свои сильные и слабые стороны, а значит, и свои типичные дефекты. Контролировать всё подряд бессмысленно и дорого, поэтому нужно сосредоточиться на критичных для конкретного метода параметрах.

- FDM/FFF (Послойное наплавление). Самая доступная технология, но и самая капризная в плане стабильности. Здесь в первую очередь важны геометрическая точность (обычно допуски составляют ±0.2-0.5 мм) и межслойное сцепление (адгезия). Плохое сцепление слоёв ведёт к расслоению детали под нагрузкой. Также обращайте внимание на коробление, особенно у крупных деталей из ABS, и на наличие пропусков в заполнении.

- SLA/DLP (Стереолитография). Эти технологии дают великолепную детализацию и гладкую поверхность (шероховатость Ra 1-5 мкм). Ключевой параметр здесь — полнота полимеризации. Недоотверждённая деталь со временем может деформироваться или стать хрупкой. Важно контролировать точность мелких элементов и отсутствие остатков неотверждённой смолы в полостях.

- SLS/SLM и DMLS (Выборочное лазерное спекание/плавление). Это промышленные технологии для печати функциональных деталей из полимеров и металлов. Здесь на первый план выходят механические свойства и микроструктура. Главный враг — пористость. Даже 1-2% пор могут снизить прочность изделия на 10-15%. Также критичны остаточные напряжения, которые могут привести к деформации детали после снятия с платформы. Точность размеров здесь высокая, обычно в пределах ±0.05-0.2 мм.

- MJF (Multi Jet Fusion) и Binder Jetting (Струйное нанесение связующего). Эти технологии обеспечивают высокую производительность. Для MJF важна однородность механических свойств по всему объёму детали. Для Binder Jetting, где деталь после печати проходит этап спекания, критичен контроль усадки. Она может быть неравномерной, что приводит к искажению геометрии. Также важна прочность «зелёной» (ещё не спечённой) детали.

Если вы работаете с заказами для медицины или пищевой промышленности, добавляются специфические требования. Например, биосовместимость (согласно стандартам серии ISO 10993) или химическая стабильность материала при контакте с определёнными средами.

Стандарты и документация: на что опираться?

Чтобы говорить с заказчиком и поставщиками на одном языке, нужно использовать общепринятую терминологию и стандарты. В мире аддитивных технологий главную роль играют международные организации ISO и ASTM. Их совместный технический комитет ISO/TC 261 разрабатывает стандарты, которые охватывают всё, от терминологии (ключевой стандарт — ISO/ASTM 52900) до методик испытаний материалов и процессов.

Для малого бизнеса в России важно знать, что в стране тоже идёт активная работа по стандартизации. Яркий пример — недавнее появление ГОСТ Р 71758-2024 на алюминиевые сплавы для 3D‑печати. Теперь, заказывая деталь, например, из сплава РС-300, конструктор может опираться на гарантированные стандартом механические свойства, а не на ТУ конкретного поставщика порошка. Это сильно упрощает жизнь и снижает риски.

Не менее важна и сопроводительная документация на материалы:

- Технический паспорт (Technical Data Sheet, TDS). Это документ от производителя, где описаны все основные характеристики материала: плотность, прочность на разрыв, температура эксплуатации и рекомендуемые параметры печати. Это ваш ориентир, «паспортные данные» материала.

- Сертификат партии (Certificate of Analysis, CoA). Этот документ подтверждает, что конкретная партия материала, которую вы купили, соответствует заявленным в TDS характеристикам. В нём указываются результаты реальных испытаний именно этой партии. Для металлов, например, это может быть гранулометрический состав порошка. Требуйте его у поставщика, особенно если работаете с ответственными заказами.

Как установить допуски для малых партий?

В мелкосерийном производстве нет смысла применять жёсткие статистические методы контроля, как на массовом производстве. Подход должен быть более гибким и основываться на функциональности и рисках.

1. Определите функциональные допуски. Не все размеры одинаково важны. Задайте себе вопрос: «Что произойдёт, если этот размер отклонится на 0.1 мм? А на 0.5 мм?». Посадочное место под подшипник требует высокой точности (например, допуск ±0.05 мм), а внешний размер декоративного корпуса может иметь допуск и ±0.5 мм. Сосредоточьте контроль на критически важных размерах.

2. Проведите анализ рисков. Для ответственных деталей полезно использовать упрощённый FMEA (Анализ видов и последствий отказов). Подумайте, какие дефекты могут возникнуть (например, расслоение, трещина, отклонение размера) и к каким последствиям это приведёт. Самые опасные риски (например, поломка детали, которая обеспечивает безопасность) должны контролироваться в первую очередь и на 100% изделий.

3. Переводите требования заказчика в измеримые параметры. Часто заказчик говорит: «Мне нужна прочная деталь». Это абстрактное требование. Ваша задача — перевести его на язык цифр в техническом задании (ТЗ). Уточните: «Прочная — это значит, выдерживающая нагрузку на растяжение в 50 МПа? Или ударную нагрузку?». Вместо «гладкая поверхность» укажите конкретное значение шероховатости, например, «Ra не более 6.3 мкм». Вместо «точная геометрия» пропишите допуски на ключевые размеры. Например, для большинства некритичных сопрягаемых деталей в ТЗ можно указать общий допуск на свободные размеры ±0.2 мм. Это станет вашим руководством к действию и защитит от необоснованных претензий.

Практическая последовательность внедрения контроля качества на малом производстве

Внедрение системы контроля качества (QC) может показаться сложной и дорогостоящей задачей, особенно для малого бизнеса с ограниченными ресурсами. Однако системный подход, разбитый на простые и последовательные шаги, позволяет добиться значительного улучшения качества продукции без серьезных финансовых вложений. Главное здесь не дорогостоящее оборудование, а стандартизация и дисциплина. Давайте разберем этот процесс по этапам.

Этап 1. Аудит текущего процесса и выявление критичных точек

Прежде чем что-то менять, нужно понять, как всё работает сейчас. Проведите полный аудит вашего производственного цикла. Проследите путь одного заказа от получения заявки до отгрузки готовой партии. На каждом этапе задавайте себе вопросы.

- Где чаще всего возникает брак?

- На каком этапе теряется больше всего времени?

- Какие операции зависят от конкретного сотрудника и его настроения?

- Где информация о заказе может исказиться или потеряться?

Критическими точками часто оказываются смена материала, калибровка принтера после простоя, ручная постобработка и предпечатная подготовка модели неопытным оператором. Составьте простую карту процесса и отметьте на ней эти «узкие места».

Затраты: практически нулевые, несколько часов вашего времени или времени ответственного сотрудника.

Минимальная документация: карта технологического процесса с отмеченными проблемными зонами.

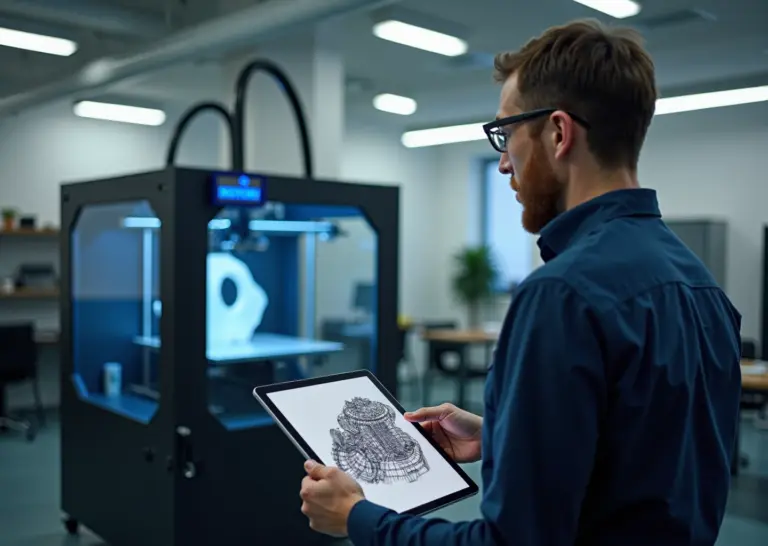

Этап 2. Стандартизация параметров печати и ведение цифрового паспорта партий

Стабильность — ключ к качеству. Вместо того чтобы каждый раз настраивать параметры печати «на глаз», создайте стандартизированные профили для каждой комбинации «принтер-материал». Сохраните их и используйте как шаблоны. Это один из самых быстрых способов снизить количество брака, связанного с человеческим фактором.

Параллельно внедрите цифровой паспорт партии. Это простой документ (например, таблица в Excel или Google Sheets), который сопровождает каждый заказ.

Минимально необходимый набор записей в паспорте:

- Номер партии (уникальный идентификатор).

- Дата производства.

- Наименование изделия и заказчик.

- Используемый принтер (серийный номер).

- Материал (производитель, тип, номер партии сырья).

- Название профиля печати (например, «PETG_BestPlast_0.4nozzle_fast»).

- ФИО оператора.

- Результаты ключевых измерений (после этапа 6).

Такой паспорт, как показывает практика российских производств с 2024 года, помогает быстро отследить причину брака и предотвратить его повторение.

Затраты: 10–15 часов на разработку и тестирование профилей. Финансовые затраты минимальны и связаны в основном с расходом материала на тестовые образцы.

Этап 3. Калибровка и валидация оборудования

Даже самый лучший профиль печати не поможет, если оборудование настроено неверно. Разработайте простой чек-лист для регулярной калибровки принтеров. В российских реалиях для небольших производств оптимальный интервал — раз в месяц или каждые 250–350 часов печати.

Пример чек-листа для FDM-принтера:

- Проверка уровня стола (механическая/автоматическая).

- Очистка и проверка сопла.

- Проверка натяжения ремней.

- Тестовая печать калибровочного куба (20x20x20 мм).

- Измерение сторон куба штангенциркулем, фиксация отклонений.

Все результаты заносите в журнал калибровки. Это позволит отслеживать износ оборудования и вовремя проводить техническое обслуживание.

Затраты: 1-2 часа на принтер в месяц. Финансовые затраты могут составить от 20 000 до 50 000 рублей за вызов специалиста для сложной калибровки, если вы не можете сделать это сами.

Этап 4. Разработка SOP по приёму материалов и предпечатной проверке моделей

Стандартная операционная процедура (SOP) — это просто пошаговая инструкция. Вам нужны две такие инструкции.

SOP приёмки сырья:

- Проверить целостность упаковки.

- Сверить данные на этикетке с заказом (тип, цвет, производитель, номер партии).

- Проверить наличие сертификата на партию от поставщика.

- Провести визуальный осмотр материала (для филамента — отсутствие перегибов, равномерность диаметра; для порошка — сыпучесть, отсутствие комков).

- Зафиксировать приёмку в журнале учёта материалов.

SOP предпечатной проверки модели:

- Проверка модели на ошибки (незамкнутые контуры, вывернутые нормали).

- Анализ толщины стенок (критически важно для SLA и SLS).

- Выбор оптимальной ориентации для минимизации поддержек и улучшения прочности.

- Генерация и проверка опорных структур.

- Финальный просмотр G-кода или файла задания в симуляторе.

Затраты: 5–8 часов на написание и согласование инструкций. В дальнейшем это экономит десятки часов на переделках.

Этап 5. Организация постобработки и контроля после неё

Постобработка может как улучшить, так и испортить деталь. Её стоимость может достигать 20–30% от себестоимости изделия. Стандартизируйте и этот этап. Определите точное время промывки и УФ-засветки для фотополимеров, режимы термообработки для металлов или полиамидов, технологию удаления поддержек. После постобработки проводите обязательный визуальный контроль на предмет повреждений, остатков материала или деформаций.

Затраты: время на разработку инструкций. Финансовые затраты связаны с организацией рабочего места (вентиляция, освещение).

Этап 6. Внедрение простых методов статистического контроля

Проверять каждую деталь в партии долго и дорого. Для мелкосерийного производства подходит выборочный контроль. Его логика проста: если в небольшой выборке из партии нет брака, то, скорее всего, вся партия качественная.

Для малых объёмов (до 50 штук) можно использовать адаптированные планы. Например, для партии в 50 штук проверять 15 изделий, а для партии в 10 штук имеет смысл проверять каждую. Если в выборке найден хотя бы один дефект, вся партия отправляется на 100% инспекцию. Результаты измерений (ключевые размеры, шероховатость) заносятся в цифровой паспорт партии. Более сложные подходы, вроде агрегирования данных по нескольким малым партиям или использование байесовских методов, можно внедрять по мере роста производства.

Затраты: время на проведение измерений (2–5 минут на деталь). Затраты на измерительный инструмент (штангенциркуль, микрометр) — от 5 000 до 20 000 рублей.

Этап 7. Обучение персонала и ведение документации

Все предыдущие шаги не будут работать без вовлечения команды. Проведите обучение для всех операторов. Объясните, почему важен каждый пункт чек-листа и каждая запись в журнале. Базовый курс обучения (около 40 часов) способен снизить количество ошибок оператора на 35%.

Вся документация (SOP, чек-листы, журналы) должна быть доступна и понятна. Храните её в цифровом виде, чтобы избежать потерь и обеспечить быстрый доступ.

Затраты: время на обучение. Стоимость внешних курсов для сотрудников может варьироваться, но это одна из самых эффективных инвестиций в качество.

Инструменты измерений и методы инспекции для небольших производств

Когда процессы выстроены и стандартизированы, как мы обсуждали в предыдущей главе, на первый план выходит вопрос инструментария. Правильно подобранное оборудование позволяет превратить абстрактные требования к качеству в конкретные, измеримые цифры. Для мелкосерийного производства ключевой задачей становится поиск баланса между точностью, скоростью и стоимостью инструментов контроля.

Ручные измерения. Быстро, просто, незаменимо

Это основа основ любого цеха. Штангенциркуль и микрометр — ваши первые и главные помощники.

- Штангенциркули. Цифровые модели с точностью до 0,01 мм идеально подходят для быстрых проверок линейных размеров, диаметров и глубин. Их преимущество в скорости и универсальности. Измерение одного параметра занимает буквально несколько секунд. Однако результат сильно зависит от навыков оператора, и для сложных криволинейных поверхностей этот инструмент бесполезен.

- Микрометры. Обеспечивают более высокую точность (до 0,001 мм) и лучше подходят для измерения толщины стенок или диаметра валов, где требуется минимальная погрешность. Их использование требует чуть больше времени и сноровки.

Ограничения: Ручные измерения дают информацию только о конкретных точках, а не обо всей геометрии детали. Они не способны выявить, например, коробление или отклонение профиля. Но для базового приемочного контроля и проверки критических размеров это самый экономичный и быстCрый способ.

Оценка поверхности. От тактильной до цифровой

Шероховатость — критически важный параметр для деталей, которые будут соприкасаться, скользить или нести покрытие. Для её объективной оценки используется профилометр. Этот прибор измеряет микронеровности поверхности (параметры Ra, Rz) с высокой точностью. Портативные модели стоят от 300 тысяч рублей и позволяют проводить измерения прямо в цеху.

Преимущества: Объективные, повторяемые данные о качестве поверхности.

Ограничения: Измерение происходит по одной линии, что может не отражать общую картину. Процесс относительно медленный, занимая до нескольких минут на одно измерение.

Оптические методы. Увидеть всю картину целиком

Когда нужно оценить не отдельные размеры, а всю геометрию детали, на помощь приходят методы сканирования.

- Портативные 3D-сканеры. Это, пожалуй, самый сбалансированный инструмент для мелкосерийного производства. Устройства стоимостью 150–300 тысяч рублей обеспечивают точность около 0,1 мм, что достаточно для большинства задач. Процесс сканирования занимает от 5 до 15 минут. Полученная 3D-модель (облако точек или полигональная сетка) сравнивается в специальном ПО с исходной CAD-моделью. Программа наглядно, с помощью цветовой карты, показывает все отклонения. Это позволяет мгновенно оценить геометрию, выявить усадку, коробление и другие дефекты.

- Фотограмметрия. Самый бюджетный способ получить 3D-модель детали. Требуется лишь хороший фотоаппарат и специализированное ПО. Метод заключается в создании серии фотографий объекта с разных ракурсов. Преимущество — крайне низкая стоимость. Недостатки — трудоемкость, высокие требования к освещению и навыкам оператора, а также более низкая точность по сравнению со сканерами.

- Стационарные решения (КИМ). Координатно-измерительные машины (CMM) — это золотой стандарт точности в метрологии. Они обеспечивают погрешность в единицы микрон. Однако их стоимость (от 2 млн рублей), требования к помещению и необходимость в квалифицированном операторе делают их недоступными для малого бизнеса. Разумная альтернатива — аутсорсинг. Обращение в метрологическую лабораторию для измерения особо ответственных деталей или мастер-моделей обойдется от 15 тысяч рублей в час, что экономически оправдано при разовых задачах.

Заглянуть внутрь. Неразрушающий контроль

Иногда самые серьезные дефекты скрыты внутри детали — поры, трещины, недостаточная плотность. Для их выявления применяют методы неразрушающего контроля (НК).

- Рентгеновская компьютерная томография (микро-КТ). Это единственный способ увидеть внутреннюю структуру детали без её разрушения. Метод незаменим для контроля изделий, напечатанных по технологиям SLM/SLS, где пористость является частой проблемой. Оборудование для КТ стоит десятки миллионов рублей, поэтому для малого бизнеса это исключительно услуга на аутсорсе. Стоимость сканирования одной детали или небольшой партии в России начинается от 20–50 тысяч рублей.

- Ультразвук и механические испытания. Ультразвуковой контроль и различные краш-тесты (на разрыв, сжатие, изгиб) также чаще всего передаются в специализированные лаборатории для подтверждения механических свойств материала в готовом изделии, особенно если это требуется заказчиком.

Контроль в реальном времени и программное обеспечение

Современные промышленные 3D-принтеры (особенно PBF-системы) оснащаются системами in-process мониторинга. Камеры, датчики температуры и мощности лазера, системы слежения за ванной расплава позволяют отслеживать процесс печати слой за слоем и выявлять аномалии в реальном времени. Для малого бизнеса это пока скорее технология будущего, но она указывает на главный тренд — переход от контроля готового изделия к контролю процесса.

Ключевую роль в современной системе контроля играет программное обеспечение. Именно оно позволяет:

- Сравнивать скан детали с эталонной CAD-моделью и генерировать наглядные отчеты об отклонениях.

- Автоматизировать процесс измерений и снизить человеческий фактор.

- Создавать цифровой паспорт детали. Это документ, который хранит всю информацию об изделии: ID, из какой партии материала оно напечатано, на каком оборудовании, с какими параметрами, и результаты всех проверок. Такой паспорт обеспечивает полную прослеживаемость (traceability) и является весомым аргументом при работе с требовательными заказчиками.

Рекомендации по выбору оборудования для разных бюджетов

- Начальный уровень (до 300 тыс. руб.). Набор хороших цифровых штангенциркулей, микрометр, поверочные плиты и калибры. Для контроля геометрии — недорогой портативный 3D-сканер.

- Средний уровень (до 1 млн. руб.). К начальному набору добавляется портативный профилометр для контроля шероховатости. Возможно, стоит вложиться в более точный 3D-сканер. На этом уровне активно используются услуги внешних лабораторий для КТ-сканирования и механических испытаний по мере необходимости.

- Расширенный уровень (от 2 млн. руб.). Этот бюджет оправдан при постоянном потоке заказов с высокими требованиями к точности. Можно рассмотреть покупку собственного стационарного оптического сканера (оптической КИМ) или другого высокоточного оборудования. Но даже на этом уровне аутсорсинг узкоспециализированных проверок остается экономически целесообразным.

Главное помнить, что ни один, даже самый дорогой, инструмент не заменит выстроенной системы. Оборудование — это лишь средство для получения данных, на основе которых вы принимаете решения для улучшения своего продукта.

Часто задаваемые вопросы о контроле качества в мелкосерийной 3D‑печати

Мы разобрались с инструментами контроля, но теория без практики мертва. В ежедневной работе у руководителей и операторов небольших 3D‑цехов возникает множество похожих вопросов. Давайте ответим на самые частые из них, чтобы превратить общие знания в работающий механизм.

-

Какой объём выборки для проверки партии из 10–50 штук?

Для партий до 10 штук рекомендуется 100% контроль. Это быстро и надёжно. Для партий от 11 до 50 изделий хорошей практикой является проверка 30–40% деталей, но не менее 5 штук. Например, из партии в 30 деталей проверьте 10–12 случайных экземпляров. Если обнаружите хотя бы один дефект, переходите к полной инспекции всей партии. Такой подход является разумным компромиссом между трудозатратами и риском пропустить брак.

-

Когда нужна полная инспекция каждой детали?

Стопроцентный контроль оправдан в трёх случаях. Во-первых, для изделий с критически важными допусками, где малейшее отклонение ведёт к отказу всего узла, например, в медицинских протезах или деталях для дронов. Во-вторых, если это прямое требование заказчика, зафиксированное в договоре. В-третьих, при отладке нового технологического процесса или использовании новой партии материала, когда стабильность результатов ещё не подтверждена.

-

Можно ли сертифицировать мелкие серии под заказчика?

Да, и это сильное конкурентное преимущество. Формальная сертификация по ГОСТ для мелкой серии — процесс сложный. Но вы можете разработать внутренние Технические условия (ТУ) и согласовать их с заказчиком. В ТУ прописываются все требования к геометрии, механическим свойствам и внешнему виду. Каждая партия сопровождается «цифровым паспортом», который включает сертификат на материал, параметры печати и отчёт об измерениях. Это доказывает соответствие продукции согласованным требованиям.

-

Как учитывать вариативность партий материалов?

Никогда не доверяйте новой катушке пластика или банке порошка, даже если поставщик тот же. Внедрите обязательный входной контроль. При поступлении новой партии материала печатайте стандартный тестовый образец (например, небольшой брусок для проверки на разрыв или калибровочный куб). Сравните его размеры и прочность с эталонным образцом. Это занимает несколько часов, но страхует от брака целой партии, который обойдётся гораздо дороже.

-

Какие ошибки при калибровке чаще всего приводят к браку?

Самые распространённые ошибки — самые простые. Первая — плохая калибровка уровня стола, что приводит к отслоению модели и «слоновьей ноге». Вторая — неправильно выставленная температура экструдера или мощность лазера, что ведёт к плохой межслойной адгезии или, наоборот, к перегреву и потере геометрии. Третья — игнорирование натяжения ремней и чистки оптики. Простой чек‑лист перед каждой печатью решает 90% этих проблем.

-

Насколько эффективны недорогие 3D‑сканеры?

Ручные 3D‑сканеры стоимостью 150–300 тысяч рублей — это отличный инструмент для оперативного контроля. Они позволяют быстро сравнить геометрию напечатанной детали с исходной CAD‑моделью и выявить отклонения в 0.1–0.2 мм. Этого более чем достаточно для большинства задач мелкосерийного производства. Они не заменят координатно‑измерительную машину (КИМ), но помогут поймать грубые ошибки и значительно ускорят инспекцию по сравнению с ручными измерениями штангенциркулем.

-

Когда выгодно аутсорсить CT‑сканирование?

Компьютерная томография (CT) — дорогой метод, поэтому его аутсорсинг оправдан для особых случаев. Обращайтесь в специализированные лаборатории (в Москве и Петербурге такие услуги доступны), когда вам нужно проверить внутреннюю структуру детали на наличие пор, трещин или пустот. Это актуально для ответственных изделий, где внутренние дефекты недопустимы, а стоимость отказа детали крайне высока. Для рутинного контроля геометрии этот метод избыточен.

-

Как уменьшить влияние смены оператора?

Человеческий фактор — одна из главных причин нестабильности. Решение — максимальная стандартизация. Создайте чёткие пошаговые инструкции (SOP) для всех ключевых операций: подготовка принтера, загрузка материала, запуск печати, постобработка и контроль. Используйте готовые профили печати для разных материалов и запретите их произвольное изменение. Внедрите чек‑листы, где оператор ставит подпись после выполнения каждого этапа. Цель — чтобы результат не зависел от того, кто сегодня в смене.

-

Какие реальные сроки внедрения базового QC?

Внедрить основы контроля качества можно за один квартал. Реалистичный план выглядит так. Первый месяц — разработка и внедрение чек‑листов, стандартизация профилей печати, начало ведения журнала производства. Второй месяц — закупка и освоение базовых измерительных инструментов (цифровой штангенциркуль, микрометр). Третий месяц — внедрение выборочного контроля и системы учёта брака. Инвестиции в такой проект обычно окупаются за 6–8 месяцев за счёт снижения потерь.

-

Какие типичные дополнительные затраты учесть?

Планируя бюджет на QC, не забудьте о скрытых расходах. Помимо стоимости оборудования, заложите средства на обучение персонала (50–70 тысяч рублей на одного сотрудника). Учтите расходы на материалы для тестовых образцов и калибровочных печатей — это примерно 10% от общего расхода сырья. Также возможны затраты на программное обеспечение для анализа данных и периодическую поверку или калибровку измерительных инструментов в метрологических центрах.

Итоги и практические шаги для внедрения работающей системы качества

Внедрение системы контроля качества это не бюрократия и не лишние расходы. Это прямой путь к сокращению брака, повышению лояльности клиентов и, в конечном счёте, к увеличению прибыли. Главный вывод из всего сказанного ранее прост. Контроль качества в мелкосерийном 3D‑производстве должен быть не реактивным, когда вы ищете причину уже случившегося брака, а проактивным, предотвращающим ошибки ещё до их появления. Давайте перейдём от теории к практике и составим конкретный план действий на ближайшие 90 дней.

План на 90 дней для внедрения системы качества

Этот план разбит на три этапа. Каждый этап рассчитан примерно на 30 дней и сфокусирован на задачах с разным горизонтом планирования, от быстрых побед до стратегических инициатив.

Первый месяц (дни 1–30). Быстрые выигрыши и наведение порядка

Цель этого этапа получить максимальный результат при минимальных вложениях. Мы фокусируемся на стандартизации процессов, которая снижает влияние человеческого фактора. По статистике, отсутствие стандартов при смене оператора увеличивает брак на 8–12%.

- Стандартизация профилей печати. Выберите три самых популярных материала и для каждого создайте эталонный профиль в слайсере. Задокументируйте все параметры. Температуру стола и экструдера, скорость печати, ретракты, охлаждение. Запретите операторам менять эти настройки без согласования. Это сразу снизит вариативность от партии к партии.

- Внедрение чек‑листов. Создайте три простых чек‑листа.

- Приёмка материала. Проверка целостности упаковки, соответствия маркировки, веса, отсутствия влаги.

- Подготовка к печати. Калибровка стола, чистота сопла, правильная загрузка файла, проверка первых слоёв.

- Постобработка и сдача заказа. Удаление поддержек, проверка ключевых размеров, чистота поверхности, упаковка.

Эти простые документы дисциплинируют команду и помогают избежать глупых ошибок. Внедрение чек‑листов способно сократить брак до 30% уже в первый квартал.

Второй месяц (дни 31–60). Инструменты и обучение

На этом этапе мы начинаем собирать объективные данные и повышать компетенции команды.

- Закупка базовых измерительных инструментов. Вам не нужна дорогая лаборатория. Начните с необходимого минимума. Цифровой штангенциркуль с точностью 0.01 мм, микрометр и набор калибров. Бюджет на этом этапе составит 20–50 тысяч рублей. Это позволит перейти от субъективной оценки «вроде ровно» к объективным измерениям.

- Обучение персонала. Проведите внутренний тренинг по работе с новыми инструментами и чек‑листами. Объясните команде не только что делать, но и зачем. Покажите на примерах, как отклонение в 0.2 мм может сделать деталь негодной. Если есть возможность, отправьте ключевого сотрудника на курсы по метрологии или основам QC.

- Анализ данных. Начните вести простой журнал брака в Google Таблицах или Excel. Фиксируйте тип дефекта, модель принтера, материал, оператора и предполагаемую причину. Через месяц у вас появятся первые данные для анализа. Вы увидите, какой принтер чаще даёт сбои или какой материал самый капризный.

Третий месяц (дни 61–90). Основы для будущего роста

Теперь, когда базовые процессы налажены, можно закладывать фундамент для более сложных систем.

- Разработка цифрового паспорта изделия. Начните с простого. Для каждой партии создавайте документ, где указаны. Серийный номер, дата печати, ID оператора, партия материала, основные параметры печати и результаты контрольных замеров. Это первый шаг к прослеживаемости и быстрому решению проблем с рекламациями.

- Оценка аутсорсинга. Изучите рынок услуг по контролю качества в вашем регионе. Узнайте стоимость 3D‑сканирования, компьютерной томографии или механических испытаний. Когда придёт заказ с высокими требованиями, вы будете знать, куда обратиться. Аутсорсинг КТ‑сканирования для проверки внутренней структуры детали обойдётся в 20–50 тысяч рублей за партию, что гораздо дешевле покупки собственного томографа.

- Интеграция с CRM/ERP. Если вы используете систему управления заказами, подумайте, как связать её с данными о качестве. Например, можно прикреплять цифровой паспорт изделия к карточке заказа в CRM. Это упростит работу с повторными заказами и анализ истории по каждому клиенту.

Экономическая логика. Когда и во что инвестировать?

ROI (возврат инвестиций) в качество измеряется просто. Сравните затраты на внедрение (покупка инструментов, обучение) с прямой экономией (сокращение расхода материала на брак, уменьшение времени на переделки) и косвенными выгодами (рост повторных заказов, повышение репутации). Практика показывает, что вложения в базовый QC на сумму 150–300 тысяч рублей окупаются в среднем за 6 месяцев.

Когда инвестировать в оборудование? Покупайте измерительные инструменты, которые будут использоваться ежедневно или еженедельно. Штангенциркуль, портативный 3D‑сканер (стоимостью 150–250 тысяч рублей) для проверки сложной геометрии.

Когда лучше аутсорсинг? Для дорогих и редких проверок. Нет смысла покупать координатно‑измерительную машину за миллионы рублей, если проверка на ней требуется раз в квартал. Аренда времени на таком оборудовании стоит от 15 тысяч рублей в час. То же касается и испытаний на разрыв, химического анализа или компьютерной томографии.

Чек‑лист для немедленного старта

Вот 7 шагов, которые вы можете сделать уже сегодня, чтобы запустить процесс.

- Назначьте одного сотрудника ответственным за контроль качества.

- Создайте и распечатайте чек‑лист подготовки принтера к печати.

- Стандартизируйте и сохраните профиль для самого ходового пластика.

- Заведите простую Google Таблицу для учёта брака.

- Закажите поверенный цифровой штангенциркуль.

- Проведите 15‑минутное собрание с командой и объясните новые правила.

- Выберите один текущий заказ и впервые заполните на него прототип «цифрового паспорта».

Источники

- В России создан национальный стандарт на порошки … — На данный момент в ГОСТ включены четыре металлопорошковые композиции для 3D-печати: сплавы системы «алюминий-кремний-магний» РС-300, РС-320 и РС …

- Стандарты печати домов на 3D-принтере … — Сегодня нет нормативной базы 3D-печати, а также ГОСТов, которые систематизируют требования к аддитивному строительству.

- Национальный стандарт на алюминиевые сплавы для … — Сейчас в национальный стандарт включены четыре металлопорошковые композиции для 3D-печати: сплавы системы «алюминий-кремний-магний» РС-300, РС-320 и РС-356 и …

- Таблицы скоростей печати и качества поверхности для … — Таблица актуальных стандартов 2025 ; FDM, $300-$50,000, $20-$150, Низкие, Очень высокая для прототипов ; SLA, $2,000-$150,000, $50-$400, Средние …

- Типы и характеристики 3D‑принтеров — inner-moscow.ru — Выбор материала критически важен для успешной 3D-печати. В 2025 году доступен широкий спектр материалов с различными механическими, термическими и химическими …

- Три ключевых фактора роста 3D-печати в России — Отсутствие регуляторной базы и чётких технических стандартов остаётся серьёзным препятствием для развития отрасли. В России действует лишь один …

- Тенденции 3D-печати в 2025 году — 3D MALL — Узнайте о ключевых тенденциях 3D печати в 2025 году — новые материалы, многоцветная печать, AI-оптимизация.

- 3D-печать (аддитивные технологии) в России — В России утвержден ГОСТ в сфере искусственного интеллекта для 3D-печати. В середине ноября 2024 года Росстандарт утвердил ГОСТ Р 71688-2024 — « …

- Будущее 3D-печати: как аддитивные технологии … — Российские предприятия активно осваивают аддитивные технологии: они позволяют быстрее вывести продукцию на рынок, увеличить эффективность …

- SLS технология 3D печати: тренды 2025 года — SLS технология 3D печати позволяет изготавливать геометрически сложные и функциональные изделия с высокой производительностью и точностью.