Автоматизация 3D‑фермы превращает набор принтеров в промышленную линию для серийного выпуска деталей. В статье подробно разобраны выбор оборудования, связка прошивок и управляющего ПО, интеграция с бизнес‑системами, контроль качества и порядок внедрения шаг за шагом — с практическими кейсами и рекомендациями для российского рынка.

Зачем автоматизировать 3D‑ферму и какой бизнес‑эффект ожидать

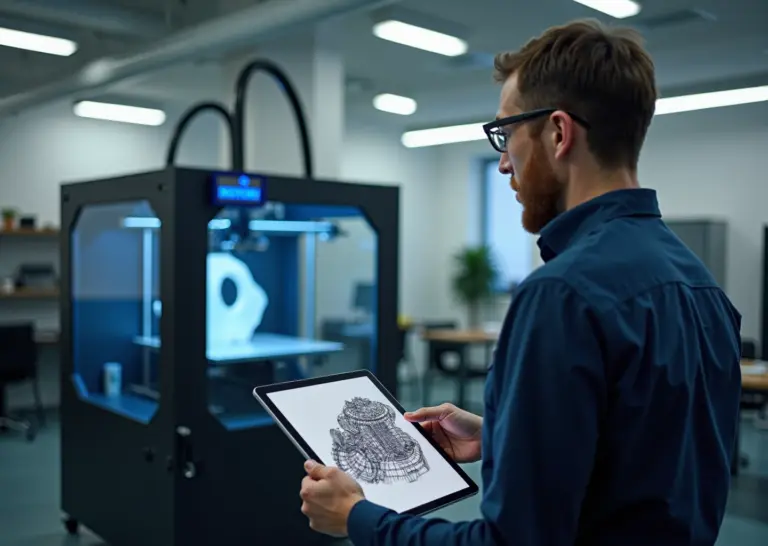

Решение об автоматизации 3D‑фермы — это не просто техническое обновление, а стратегический шаг, который определяет, останется ли ваш бизнес мастерской по созданию прототипов или превратится в полноценное серийное производство. Ручное управление даже десятком принтеров быстро упирается в потолок эффективности. Операторы тратят время на запуск печати, снятие деталей, замену филамента и диагностику ошибок. Каждый ручной этап — это потенциальная точка сбоя, источник брака и причина простоя. Автоматизация убирает эти узкие места, превращая набор принтеров в единый производственный конвейер, работающий 24/7 с минимальным участием человека.

Коммерческий эффект от такого перехода проявляется в нескольких ключевых сценариях. В мелкосерийном производстве, где партии насчитывают от 100 до 10 000 штук, автоматизация радикально снижает себестоимость детали. Роботизированные руки, снимающие готовые изделия, и системы управления очередью печати позволяют оборудованию работать без перерывов, сокращая амортизационные расходы на единицу продукции. Для бизнеса, специализирующегося на кастомизации, например, в ортопедии или производстве уникальных корпусов для электроники, автоматизация — единственный путь к масштабированию. Когда каждый заказ уникален, только сквозной цифровой процесс от приёма модели до отправки готового изделия позволяет избежать хаоса и выполнять сотни заказов в день. Быстрый прототипинг также выходит на новый уровень. Инженер может запустить печать десятка итераций прототипа вечером и утром получить готовые образцы, что ускоряет R&D циклы в несколько раз. Наконец, производство запасных частей по требованию становится рентабельным. Вместо хранения тысяч непопулярных деталей на складе, компания может печатать их по мере поступления запросов, а автоматизированная ферма обеспечит выполнение заказа в течение суток.

Чтобы оценить эффективность, важно говорить на языке цифр. Ключевые показатели эффективности (KPI) для 3D‑фермы кардинально меняются после автоматизации.

- Время цикла (Cycle Time). Это общее время от запуска печати до получения готовой к отгрузке детали. Без автоматизации оно может быть непредсказуемым из‑за ручной постобработки. С автоматизированными станциями мойки, полимеризации и контроля качества время цикла становится стабильным и прогнозируемым, сокращаясь на 30–50%.

- Доля дефектов (Defect Rate). Ручные ошибки, неправильная калибровка, проблемы с подачей материала — всё это приводит к браку, достигающему 15%. Системы с машинным зрением, отслеживающие печать в реальном времени, и автоматический контроль параметров снижают этот показатель до 1–3%.

- Общая эффективность оборудования (OEE). Это главный показатель здоровья производства. Он учитывает доступность оборудования, его производительность и качество продукции. На фермах с ручным управлением OEE редко превышает 70%. Внедрение предиктивного обслуживания и автоматического планирования задач поднимает OEE до 85–90%.

- Средняя себестоимость детали. При масштабе 1000 штук в месяц себестоимость пластиковой детали может составлять 300–800 рублей. Автоматизация, оптимизация раскладки моделей на платформе и снижение брака позволяют опустить эту планку до 150 рублей и ниже при объёмах в 10 000 штук.

Рассмотрим примерный расчёт окупаемости. Допустим, у вас ферма из 20 промышленных FDM‑принтеров. Вложения в автоматизацию (CAPEX), включая роботизированную руку, конвейер, серверное оборудование и лицензии на ПО, могут составить около 25 млн рублей. Операционные расходы (OPEX) на обслуживание этой системы составят около 2-3 млн рублей в год. При этом вы сможете запустить полноценную вторую и третью смену без найма дополнительных операторов, что экономит на фонде оплаты труда до 5-7 млн рублей в год. Добавим сюда снижение брака на 10% (экономия на материалах и времени) и увеличение выработки на 30% за счёт роста OEE. В таком сценарии инвестиции окупаются за 24–36 месяцев. Точки безубыточности зависят от масштаба. Малая ферма (до 10 принтеров) окупает автоматизацию, как только устраняет необходимость в ночной смене. Средняя (20–50 принтеров) — когда OEE стабильно держится выше 80%. Крупная (100+ принтеров) — когда экономия от оптовых закупок сырья и минимизации брака полностью покрывает OPEX на автоматизацию.

Рентабельность зависит не только от оборудования. Стоимость материалов — ключевой фактор, и автоматизированные системы учёта помогают оптимизировать закупки. Время постобработки без автоматизации может съедать до 75% всех трудозатрат, поэтому инвестиции в автоматические моечные и шлифовальные станции окупаются быстрее всего. Сырьевая логистика и стандарты качества также критичны. Стабильные поставки и чёткие критерии приёмки — основа предсказуемого производства.

Внедрение автоматизации — задача для слаженной команды, где у каждого своя роль и свои KPI.

- Инженер-технолог. Отвечает за разработку техпроцессов, подбор материалов и режимов печати. Его главный KPI — доля брака (цель <3%) и время на подготовку нового изделия к производству (цель <2 недель).

- ИТ-администратор. Обеспечивает бесперебойную работу сети, серверов и управляющего ПО. Его KPI — аптайм системы (цель >99.9%) и безопасность данных.

- Менеджер производства. Контролирует выполнение производственного плана, управляет очередью заказов и анализирует OEE. Его KPI — выполнение плана производства (цель >95%) и производительность фермы (цель >80% от плановой мощности).

Такой подход позволяет сделать процесс внедрения управляемым и сфокусированным на достижении конкретных бизнес-результатов, о которых сегодня говорят все ведущие аналитики в сфере аддитивных технологий.

Аппаратная основа масштабируемой фермы

Когда мы говорим о переходе от одиночного принтера к серийному производству, мы говорим о создании фундамента. Аппаратная основа фермы это не просто набор машин, а единая система, где каждый компонент работает в связке с другими. Ошибка на этом этапе может привести к постоянным сбоям, простоям и, как следствие, к финансовым потерям. Поэтому к выбору оборудования стоит подходить с той же серьезностью, что и к строительству производственного цеха.

Выбор принтера. От стабильности к автоматизации

Принтер для фермы это не тот же аппарат, что стоит в углу у инженера-энтузиаста. Здесь на первый план выходят промышленные характеристики, гарантирующие предсказуемый результат 24/7.

- Стабильность экструзии и повторяемость позиционирования. Для серийного производства критически важно, чтобы сотая деталь была идентична первой. Промышленные FDM/FFF принтеры сегодня обеспечивают повторяемость позиционирования до ±10 микрон. Это достигается за счет жестких рам, качественной механики и продвинутых систем контроля подачи материала. В SLA/DLP установках стабильность источника света и точность механики напрямую влияют на геометрию деталей, а в SLS системах равномерность нанесения порошка и контроль температуры в камере определяют прочность и однородность изделий.

- Модульные сменные платформы. Это ключевой элемент для роботизации. Принтер должен поддерживать быструю и точную замену печатных столов. После завершения печати роботизированный манипулятор забирает платформу с готовой деталью и устанавливает новую, чистую. Это позволяет запустить следующий цикл печати практически без простоя.

- Автоматическая загрузка материала. Промышленные решения давно ушли от ручной замены катушек или картриджей. Современные системы подачи филамента могут обслуживать несколько принтеров из одного сухого бокса, автоматически переключаясь на новую катушку, когда старая заканчивается. Для SLA/DLP ферм существуют централизованные системы подачи смолы, которые поддерживают нужный уровень в ваннах принтеров. В SLS установках автоматизация подачи и просеивания порошка является стандартом, позволяя организовать практически непрерывный производственный цикл.

В зависимости от задач, выбор технологии будет разным. FDM/FFF идеален для производства функциональных деталей из конструкционных пластиков, таких как ABS, PC или ULTEM. SLA/DLP незаменим там, где требуется высокая детализация и гладкая поверхность, например, в ювелирном деле или стоматологии. SLS технология позволяет создавать сложные геометрические формы без поддержек и отлично подходит для мелкосерийного производства функциональных нейлоновых деталей. Промышленные решения 2025 года часто объединяют эти преимущества, предлагая гибридные системы или узкоспециализированные машины для конкретных отраслей.

Инфраструктура фермы. Создание контролируемой среды

Десятки и сотни принтеров нельзя просто расставить по комнате. Для их эффективной работы требуется продуманная инфраструктура.

Ячеистые стойки и унифицированные корпуса. Принтеры размещаются в стандартизированных ячейках или стойках. Это не только экономит пространство, но и упрощает обслуживание, подключение коммуникаций и работу роботизированных систем. Унифицированные корпуса с активным климат-контролем поддерживают стабильную температуру и влажность внутри каждой ячейки. Это критически важно для гигроскопичных материалов вроде нейлона и для фотополимерных смол, чувствительных к температурным колебаниям.

Прошивка и локальное управление. Прошивка это операционная система принтера. Для высокопроизводительных ферм стандартных решений часто недостаточно. Прошивка Klipper стала отраслевым стандартом де-факто для FDM/FFF ферм. Ее архитектура, где сложные вычисления переносятся на одноплатный компьютер (например, Raspberry Pi), позволяет достигать высоких скоростей печати без потери качества за счет точной синхронизации движений и продвинутых алгоритмов, таких как Input Shaping.

Сетевая инфраструктура. Стабильная сеть это кровеносная система фермы. Для управления десятками устройств Wi-Fi не подходит из-за потенциальных помех и нестабильности. Основой должна быть проводная сеть Ethernet со скоростью не менее 1 Гбит/с. Использование VLAN (виртуальных локальных сетей) позволяет изолировать трафик управления принтерами от остальной корпоративной сети, повышая безопасность. Wi-Fi можно оставить в качестве резервного канала для мониторинга, но не для основной управляющей связи.

Роботизация и постобработка

Ручной труд на этапе съема деталей и их постобработки съедает всю выгоду от автоматической печати. Поэтому следующим шагом становится роботизация этих процессов.

- Роботизированные руки и конвейеры. Компактные коллаборативные роботы (коботы) идеально подходят для съема печатных платформ. Они устанавливают их на конвейер, который доставляет детали на следующий этап.

- Автоматические станции постобработки. Это модульные линии, где детали проходят необходимые процедуры. Для SLA это станции промывки в спирте и последующей полимеризации в УФ-камере. Для SLS это станции очистки от порошка. Возможны и более сложные модули, например, для автоматической шлифовки или покраски.

- Модульные станции контроля. После постобработки детали поступают на станцию контроля качества. Системы машинного зрения сканируют геометрию каждой детали, сравнивая ее с эталонной 3D-моделью. Детали с отклонениями автоматически отбраковываются.

Безопасность. Невидимый, но важный элемент

Работа с полимерами и особенно с порошками требует строгого соблюдения норм безопасности.

Вытяжка и вентиляция. При нагревании многие пластики, особенно ABS, выделяют летучие органические соединения. Мощная система вытяжной вентиляции с фильтрацией обязательна для поддержания безопасной атмосферы в помещении.

Пожарная защита. Металлические порошки, используемые в SLM/DLP технологиях, являются горючими и могут быть взрывоопасны при определенной концентрации в воздухе. Производственные помещения должны быть оборудованы системами контроля концентрации пыли, инертной средой в рабочих камерах принтеров и специализированными огнетушителями класса D для тушения металлов. Автоматические системы пожаротушения, встроенные непосредственно в стойки с принтерами, становятся нормой для крупных ферм.

Стек программного обеспечения для управления фермой

Если аппаратное обеспечение — это скелет и мышцы нашей 3D-фермы, то программный стек — её нервная система и мозг. Без грамотно выстроенной программной архитектуры даже самые совершенные принтеры останутся набором изолированных станков, неспособных работать как единый производственный организм. В 2025 году эффективность серийного производства определяется не столько скоростью печати отдельного устройства, сколько интеллектом, управляющим всей системой.

Архитектура программного обеспечения современной 3D-фермы строится по трёхуровневой модели.

- Локальный контроллер. Это прошивка и управляющая плата каждого принтера. Здесь выполняется основная работа по интерпретации G-кода и управлению механикой. Прошивки вроде Klipper стали стандартом де-факто для высокопроизводительных ферм благодаря своей архитектуре, разделяющей вычисления и управление движением. Это позволяет достигать высоких скоростей и точности без потери качества.

- Центральный оркестратор. Это сервер, физический или виртуальный, который является дирижёром всего производства. Он управляет очередями печати, распределяет задания между принтерами, собирает с них данные в реальном времени и предоставляет единый интерфейс для оператора.

- Облачные сервисы. Верхний уровень, отвечающий за аналитику, долгосрочное хранение данных и предиктивное обслуживание. Сюда стекается информация со всех ферм, что позволяет анализировать общую эффективность оборудования (OEE), выявлять узкие места и прогнозировать отказы на основе накопленной телеметрии.

Для управления фермой существует несколько классов решений. Начинающие производства часто используют связку из OctoPrint на каждом принтере и OctoFarm в качестве центрального дашборда. Это гибкое и доступное решение с открытым исходным кодом. Однако для крупных промышленных ферм требуются более мощные инструменты. Проприетарные системы, такие как HP PrintOS или специализированные MES-системы (Manufacturing Execution System), предлагают глубокую интеграцию с бизнес-процессами. Они не просто управляют печатью, но и seamlessly связываются с ERP и WMS системами через API. Это позволяет автоматически получать заказы, резервировать материалы на складе и отслеживать каждую деталь по серийному номеру с помощью баз данных, обеспечивая полную прослеживаемость партий.

Ключевой элемент автоматизации — подготовка управляющего кода (G-code). Ручная нарезка каждой модели в слайсере для серийного производства недопустима. Этот процесс автоматизируется с помощью скриптов и параметрических пресетов. Современное ПО позволяет автоматически оптимизировать ориентацию модели на платформе для минимизации поддержек и времени печати. Алгоритмы упаковки (nesting) размещают десятки деталей на одной платформе с максимальной плотностью, экономя место и время. Оркестратор сам решает, на какой принтер отправить задание, исходя из его текущей загрузки, установленного материала и технических характеристик. Для критически важных заказов применяется дублирование задач: одна и та же деталь печатается одновременно на двух разных принтерах. Если один из них выходит из строя, второй гарантированно завершит работу, что минимизирует риск срыва сроков.

Мониторинг в реальном времени — это глаза и уши оператора. Он давно вышел за рамки простой видеотрансляции. Современные системы собирают подробную телеметрию с каждого принтера: температуру хотэнда, стола и камеры, токи шаговых двигателей, скорость вращения вентиляторов. Любое отклонение от нормы фиксируется в логах и может стать триггером для оповещения. Например, аномальный скачок тока на двигателе оси X может сигнализировать о механическом препятствии или износе подшипника задолго до того, как это приведёт к сдвигу слоёв. Камерное зрение на базе нейросетей в реальном времени анализирует печатаемую деталь, обнаруживая такие дефекты, как «спагетти», расслоение или деформацию. При обнаружении критического дефекта система может автоматически остановить печать и отправить уведомление оператору с фотографией проблемы.

Наконец, зрелый производственный подход требует внедрения практик из мира IT. CI/CD (Continuous Integration/Continuous Deployment) применяется для управления конфигурациями и прошивками всей фермы. Обновления сначала тестируются на небольшой группе принтеров, и только после подтверждения стабильности раскатываются на всё производство. Это исключает простои из-за неудачного обновления. Кибербезопасность становится критически важной. Доступ к управлению фермой строго регламентируется ролевой моделью. Удалённое подключение осуществляется только через защищённый VPN-канал. Все данные, включая конфигурации, историю заданий и логи, регулярно резервируются. Ведётся подробный журнал событий (аудит), который фиксирует все действия пользователей, что необходимо для анализа инцидентов и соответствия производственным стандартам.

Производственные процессы и контроль качества в автоматизированной ферме

Давайте проследим путь одного заказа на автоматизированной 3D-ферме, чтобы понять, как выстроен сквозной процесс и где находятся ключевые точки контроля. Это не просто последовательность операций, а отлаженный конвейер, где каждый этап влияет на конечный результат.

Всё начинается с приёма заказа, который, как правило, поступает не по почте, а через API напрямую из ERP или CRM-системы клиента. На этом этапе система автоматически проверяет наличие нужных материалов на складе и резервирует производственные мощности.

Сразу после этого запускается валидация 3D-модели. Это первый и один из важнейших рубежей контроля. Программное обеспечение автоматически анализирует геометрию на предмет типичных ошибок:

- Незамкнутые контуры (non-manifold geometry).

- Слишком тонкие стенки, которые не могут быть напечатаны с требуемой точностью.

- Пересекающиеся полигоны и вывернутые нормали.

Если модель проходит проверку, система переходит к автоматической подготовке сетов для печати. Здесь в дело вступают скрипты для слайсеров. Они не просто нарезают модель, а проводят предварительную симуляцию процесса печати. Это позволяет спрогнозировать и скомпенсировать возможные проблемы, такие как усадка материала и недостаточная адгезия первого слоя. На этом же этапе происходит автоматическая расстановка моделей на печатной платформе (нестинг) для максимального заполнения и оптимизация их ориентации для достижения наилучшего качества поверхности и прочности.

Далее MES-система (Manufacturing Execution System) выполняет раскладку заданий по принтерам. Оркестратор учитывает текущую загрузку оборудования, тип заправленного материала, график технического обслуживания и даже историю конкретного принтера — например, если на нём чаще возникают определённые типы дефектов, сложные заказы на него не отправятся.

Начинается этап печати, который проходит под неусыпным контролем. Это то, что мы называем in-process monitoring. Камеры с элементами искусственного интеллекта в реальном времени отслеживают печать, выявляя такие проблемы, как «спагетти», смещение слоёв или отрыв детали от стола. Датчики тока на двигателях фиксируют аномалии, которые могут указывать на механические проблемы или засор сопла. При обнаружении критической ошибки система может остановить печать и отправить уведомление оператору, экономя материал и время.

После завершения печати следует автоматическое снятие деталей. Роботизированная рука или конвейерная лента перемещает готовые изделия с платформы в зону постобработки. Если система мониторинга во время печати пометила изделие как бракованное, оно сразу отправляется в отдельный контейнер. Это простейшая форма автоматической сортировки, которая исключает попадание дефектных деталей на следующий этап.

Постобработка — один из самых трудоёмких этапов, и его автоматизация критически важна. В зависимости от технологии это могут быть автоматические станции промывки (для фотополимерной печати), камеры полимеризации, пескоструйные аппараты для удаления порошка (SLS) или роботизированные ячейки для удаления поддержек и шлифовки.

Затем — финальная инспекция. Здесь применяются более сложные методы контроля качества:

- Машинное зрение используется для детального анализа поверхности на предмет расслоений, деформаций и других косметических дефектов, которые не были замечены в процессе печати.

- Статическое выборочное измерение. Для партий изделий, требующих высокой точности, выборочные образцы проверяются на координатно-измерительных машинах (CMM). Это позволяет подтвердить соответствие геометрических размеров чертежам.

- Тесты материалов и механики. Для ответственных деталей проводятся испытания на разрыв, сжатие и другие механические свойства, чтобы гарантировать соответствие характеристик материала заявленным.

Каждое прошедшее контроль изделие получает маркировку. Обычно это QR-код или DataMatrix, нанесённый лазером. Этот код — цифровой паспорт детали. Он содержит информацию о партии материала, принтере, на котором она была напечатана, дате производства и результатах всех проверок. Это обеспечивает полную трассируемость, что является обязательным требованием в таких отраслях, как медицина или авиация.

Последний шаг — упаковка, которая также может быть автоматизирована с использованием стандартных упаковочных линий.

Для работы в регулируемых отраслях необходимо строгое соблюдение стандартов и регуляций. В России для медицинских изделий это требования Росздравнадзора и соответствие ГОСТ ISO 13485. В авиации — сертификация по стандартам Росавиации и международным нормам, таким как AS9100. Это подразумевает не только сертификацию используемых материалов, но и валидацию всего производственного процесса. При подготовке документации для контрактного производства необходимо предоставлять заказчику протоколы испытаний, сертификаты на материалы и полные отчёты о прослеживаемости каждой партии.

Чтобы вся эта сложная система работала стабильно, в основе лежат три кита:

- Стандартные операционные процедуры (SOP). Чёткие инструкции для персонала на все случаи жизни: от загрузки нового материала до действий при срабатывании системы оповещения.

- Регулярная калибровка оборудования. Точность — залог качества. Калибровка принтеров, измерительных инструментов и роботизированных систем должна проводиться по строгому графику.

- План профилактического обслуживания (ППО). Система должна сама напоминать о необходимости замены сопел, фильтров или смазки направляющих, чтобы предотвращать поломки, а не бороться с их последствиями.

Такой комплексный подход к производственным процессам и контролю качества превращает 3D-ферму из набора принтеров в настоящее серийное производство, способное выпускать предсказуемо качественную продукцию в промышленных масштабах.

Часто задаваемые вопросы FAQ

Сколько стоит автоматизация 3D‑фермы и когда она окупится?

Стоимость автоматизации сильно зависит от масштаба и выбранной технологии. Например, капитальные затраты на ферму из 50 промышленных FDM‑принтеров могут начинаться от 130–150 млн рублей без учёта стоимости помещения. Срок окупаемости (ROI) обычно составляет от 12 до 36 месяцев. На него влияют объём производства, себестоимость материалов и уровень автоматизации постобработки.

Краткая рекомендация. Начните с финансовой модели, которая учитывает не только CAPEX, но и OPEX (расходники, энергия, персонал). Для малых объёмов (до 1000 изделий в месяц) окупаемость может затянуться до 4 лет. При серийном производстве от 10 000 изделий в месяц срок сокращается до 2 лет. Самый надёжный способ проверить расчёты — запустить пилотный проект на 5–10 принтерах.

Как спланировать масштабирование с 5 до 200 принтеров?

Масштабирование — это не просто покупка новых принтеров. Это требует комплексного планирования инфраструктуры. Ключевые аспекты:

- Сетевая архитектура. Вам понадобится стабильная гигабитная Ethernet‑сеть с резервированием каналов. Wi‑Fi не подходит для управления большим парком оборудования.

- Энергоснабжение. Рассчитайте пиковую нагрузку. Один промышленный принтер потребляет от 1.5 до 7 кВт⋅ч. Ферма из 200 принтеров потребует серьёзной силовой подготовки.

- Система управления. ПО, которое отлично работает с 10 принтерами, может не справиться с 200. Нужна система, способная оркестровать задачи, балансировать нагрузку и собирать аналитику в реальном времени.

- Персонал. Ферма из 100+ принтеров уже требует выделенной ИТ‑команды из 3–5 специалистов для поддержки инфраструктуры.

Краткая рекомендация. Проектируйте инфраструктуру с запасом на трёхкратный рост. Это дешевле, чем переделывать всё с нуля на каждом этапе расширения.

Что выбрать: облачное или локальное ПО для управления фермой?

Выбор зависит от ваших требований к безопасности и надёжности. Локальное (On‑premise) решение даёт полный контроль над данными и не зависит от интернет‑соединения. Это критично для производств с высокими требованиями к конфиденциальности, например, в ОПК. Облачное (Cloud) решение обеспечивает гибкость, удалённый доступ и обычно проще в развёртывании. Однако оно требует стабильного интернет‑канала и создаёт риски утечки данных.

Краткая рекомендация. Оптимальным решением для большинства является гибридная модель. Локальный сервер управляет операционными процессами в реальном времени, а облачная платформа используется для аналитики, хранения данных и удалённого мониторинга.

Как обеспечить совместимость материалов и пройти сертификацию?

Совместимость материалов определяется технологией печати. Для ответственных отраслей, таких как медицина или авиация, недостаточно просто использовать подходящий пластик или металл. Материал должен иметь сертификат соответствия, а весь производственный процесс должен быть валидирован по стандартам ISO 13485 или AS9100.

Краткая рекомендация. Работайте напрямую с поставщиками, которые предоставляют сертифицированные материалы с полным пакетом документов. Процесс сертификации производства длительный и дорогой, поэтому начинать его нужно на самых ранних этапах планирования фермы.

Какой персонал нужен для автоматизированной фермы?

Автоматизация смещает фокус с ручного труда на управление процессами. Вместо операторов, загружающих модели и снимающих детали, вам понадобятся:

- Инженер-технолог. Отвечает за разработку техпроцессов, оптимизацию параметров печати и внедрение новых материалов.

- ИТ‑специалист. Администрирует сеть, серверы управления, обеспечивает кибербезопасность и интеграцию с ERP.

- Специалист по качеству. Настраивает системы машинного зрения, проводит выборочные измерения и ведёт документацию.

Краткая рекомендация. Инвестируйте в обучение. Ваши текущие сотрудники могут освоить новые компетенции. Автоматизация не всегда означает сокращение штата, она означает его качественное изменение.

Насколько важна автоматизация постобработки?

Это один из самых недооценённых аспектов. Без автоматизации постобработка (снятие поддержек, мойка, полимеризация, шлифовка) может занимать до 75% всего производственного времени. Роботизированные комплексы и автоматические станции могут сократить трудозатраты на этом этапе до 60%.

Краткая рекомендация. Не откладывайте автоматизацию постобработки на потом. Начните с самого узкого места. Чаще всего это мойка деталей или удаление поддержек. Даже частичная автоматизация даст заметный прирост производительности.

Какие главные риски безопасности и как их минимизировать?

Два главных риска — пожар и вредные испарения. При работе с металлическими порошками (особенно титаном и алюминием) существует риск взрыва пыли. Полимеры при нагреве выделяют летучие органические соединения.

Краткая рекомендация. Обязательно предусмотрите:

- Систему приточно-вытяжной вентиляции с кратностью воздухообмена не менее 10 раз в час и HEPA‑фильтрами.

- Датчики газоанализа и системы автоматического пожаротушения (для металлов — порошковые, класса D).

- Заземление оборудования для предотвращения статического электричества.

Проектируйте помещение в строгом соответствии с нормами пожарной и промышленной безопасности.

Klipper, OctoPrint или проприетарное ПО? Что лучше для фермы?

Для прошивки принтеров стандарт де‑факто в 2025 году — Klipper. Его архитектура позволяет достигать высоких скоростей и точности печати. Для управления небольшой фермой (до 50 принтеров) часто используют связку из менеджеров вроде Mainsail/Fluidd и оркестратора OctoFarm. Крупные предприятия с парком 100+ принтеров обычно выбирают проприетарные MES‑системы, которые обеспечивают глубокую интеграцию с ERP и полный контроль над производством. Развитие ПО остаётся ключевым фактором оптимизации, как отмечают эксперты в прогнозах на 2025 год.

Краткая рекомендация. Для старта и масштабирования до 50–100 принтеров связка Klipper + открытые системы управления является гибким и мощным решением. При переходе к действительно крупносерийному производству стоит рассмотреть переход на промышленное ПО.

Насколько сложно интегрировать ферму с ERP‑системой?

Большинство современных систем управления фермами имеют REST API для интеграции. Это позволяет настроить сквозной процесс: заказ из ERP автоматически попадает в очередь на печать, а статусы выполнения и данные о расходе материалов возвращаются обратно. В российских реалиях часто требуется интеграция с 1С. Процесс внедрения обычно занимает от 2 до 6 месяцев.

Краткая рекомендация. Перед началом интеграции чётко определите бизнес‑процесс и точки обмена данными. Это поможет избежать лишних доработок и сократит сроки внедрения.

Как гарантировать стабильное качество при серийном производстве?

Стабильность качества — результат системного подхода, а не разовых проверок. Он включает:

- Входной контроль сырья. Проверка каждой новой партии материала.

- In‑process monitoring. Использование камер и датчиков для отслеживания дефектов во время печати.

- Автоматизированный выходной контроль. Системы машинного зрения для проверки геометрии и выявления дефектов поверхности.

- Трассируемость. Маркировка каждой детали QR‑кодом для отслеживания всей истории её производства.

Краткая рекомендация. Внедряйте инструменты контроля качества с первого дня. Автоматизированный мониторинг позволяет снизить долю брака с 10–15% до 1–3%, что напрямую влияет на рентабельность.

Итоги и пошаговый план внедрения

Путь к созданию автоматизированной 3D-фермы — это не просто закупка нового оборудования, а перестройка всей производственной логики. Экономический смысл этого шага проявляется в полной мере при переходе от штучных прототипов к рентабельному серийному производству, где снижается себестоимость каждой детали и сокращается время вывода продукта на рынок. В основе этого перехода лежат два ключевых элемента. Аппаратные решения, включающие промышленные 3D-принтеры, способные работать в режиме 24/7, и роботизированные комплексы для постобработки. И программные решения, то есть централизованные платформы управления, которые объединяют разрозненные машины в единый производственный механизм. С самого начала необходимо выстроить сквозную систему контроля качества, которая отслеживает деталь от проверки 3D-модели до финальной инспекции. Соответственно, меняются и требования к персоналу. Вместо операторов, загружающих пластик, требуются инженеры-технологи и IT-специалисты, управляющие сложными цифровыми процессами.

Пошаговый план внедрения автоматизации

- Оценка потребностей и расчёт ROI. Проведите ревизию текущего производства. Определите, какие детали и компоненты являются главными кандидатами для перевода на аддитивные технологии. При расчёте возврата инвестиций (ROI) учитывайте не только прямую экономию на стоимости изготовления, но и косвенные выгоды. Сокращение логистических цепочек, минимизация складских запасов за счёт производства по требованию и ускорение кастомизации продукции.

- Выбор пилотного участка. Не стоит пытаться автоматизировать всё производство одним махом. Начните с малого. Пилотный проект на 5–10 принтерах станет вашей «песочницей», где можно без риска для основного бизнеса отработать технологии, протестировать программное обеспечение и обучить команду.

- Подбор оборудования и ПО. Делайте ставку на оборудование промышленного класса, спроектированное для длительных нагрузок. Ключевые параметры. надёжность, повторяемость результатов и простота технического обслуживания. Программное обеспечение должно быть централизованным, способным управлять очередью печати, собирать телеметрию и отслеживать состояние каждого устройства в реальном времени. Совершенствование программного обеспечения и автоматизации является ключевым трендом, и правильный выбор платформы определит гибкость и масштабируемость вашей фермы.

- Настройка мониторинга и интеграция с ERP. Оснастите принтеры камерами и дополнительными датчиками. Визуальный контроль и сбор данных о параметрах печати позволяют выявлять дефекты на самых ранних стадиях. Интеграция с корпоративной ERP-системой через API автоматизирует весь цикл от получения заказа до отгрузки готовой продукции, исключая ошибки ручного ввода данных.

- Тестовая эксплуатация (90–180 дней). Этот период — полноценная проверка вашей системы в боевых условиях. Главная задача. добиться стабильных и предсказуемых производственных показателей. Собирайте и анализируйте ключевые метрики. OEE (общая эффективность оборудования), процент брака, фактическое время выполнения заказа. Эта информация поможет выявить узкие места и оптимизировать рабочие процессы.

- Масштабирование и переход на постоянный цикл. После того как пилотный проект докажет свою экономическую и технологическую состоятельность, можно переходить к масштабированию. Постепенно увеличивайте количество принтеров, внедряйте автоматизированные линии постобработки и полностью интегрируйте 3D-ферму в производственную экосистему вашего предприятия.

Типичные ошибки на старте и как их избежать

Внедрение автоматизации — сложный процесс, и важно учиться на чужих ошибках, а не на своих.

- Недооценка постобработки. Многие предприниматели фокусируются исключительно на процессе печати, упуская из виду, что это лишь часть работы. Снятие моделей с платформы, удаление поддержек, очистка, полимеризация и финишная обработка могут занимать до 70% всего времени. Планируйте автоматизацию этих этапов с самого начала, иначе они станут главным тормозом вашего производства.

- Отсутствие резервов по материалам. Серийное производство требует бесперебойного снабжения. Остановка всей фермы из-за того, что на складе закончился нужный полимер или порошок, — это прямой путь к срыву сроков и финансовым потерям. Сформируйте страховой запас сырья, покрывающий не менее 20% месячной потребности, и выстройте отношения с несколькими надёжными поставщиками.

- Слабая сетевая архитектура. Ферма из нескольких десятков принтеров генерирует огромный объём данных, включая видеопотоки с камер и телеметрию с датчиков. Стандартная офисная сеть не выдержит такой нагрузки. Необходимо спроектировать выделенную, высокопроизводительную IT-инфраструктуру, желательно с проводным подключением Ethernet, сегментацией трафика и резервными каналами связи. Стабильность сети напрямую влияет на стабильность производства.

Чек-лист «Что делать завтра»

Чтобы превратить знания в конкретные действия, воспользуйтесь этим кратким планом.

- Определите 2–3 типа изделий из вашего ассортимента, которые станут основой для пилотного проекта.

- Рассчитайте необходимый объём их производства для достижения точки безубыточности.

- Выберите пилотную конфигурацию оборудования и программного обеспечения.

- Согласуйте бюджет на закупку, внедрение и 3–6 месяцев тестовой эксплуатации.

- Установите и настройте базовое ПО для централизованного управления и мониторинга.

- Обучите одного или двух ключевых сотрудников работе с новой системой.

- Запустите печать первой тестовой партии и начните сбор данных.

- Через 90 дней проведите полный анализ KPI и примите обоснованное решение о дальнейшем масштабировании.

Источники

- Промышленные 3D-принтеры 2025 года: рейтинг 10 … — Индустриальные технологии трёхмерной печати в 2025 году достигли уровня, который ранее был доступен лишь в лабораториях крупных корпораций.

- Тенденции 3D-печати в 2025 году — 3D MALL — Автоматизация и масштабирование производства. Один из главных вызовов для индустрии – увеличение скорости печати. В 2025 году появятся новые …

- В 2025 году планируется выпустить 15 отечественных … — Росатом планирует в 2025 году выпустить 15 промышленных 3D-принтеров «среднегабаритного» формата SLM, а в 2026 году госкорпорация намерена …

- Промышленная 3D-печать: как аддитивные технологии … — По состоянию на 2025 год можно выделить несколько ключевых трендов, определяющих развитие промышленной 3D-печати: Многофункциональные материалы: …

- Будущее 3D-печати: как аддитивные технологии … — Направление аддитивных технологий демонстрирует в России кратный рост, но рынок пока только формируется, считают в компании «Лазерные системы».

- От 3D-печати до цифровых двойников: как российские … — xWeld и Reditive представят инновации в 3D-печати на «Металлообработке-2025» · оборудование для крупногабаритной 3D-печати по технологии WAAM ( …

- Развитие аддитивных технологий в 2025: у 3D‑ … — Совершенствование программного обеспечения и автоматизации: развитие ПО будет играть важнейшую роль в оптимизации процессов 3D‑печати.

- 3D-печать (аддитивные технологии) в России — Изобретение запатентовано и интегрировано в серийные 3D-принтеры компании 19 сентября 2025 года. Как передают «Известия», новый метод …

- Будущее 3D-печати: что нас ждет в 2025 году — 3d печать — Мы можем ожидать, что к 2025 году 3D-печать будет использоваться не только для печати на заказ, но и для массового производства, что существенно …