Правильное хранение филамента — ключ к стабильной печати и минимизации брака в коммерческих и домашних проектах. В статье разберём, какие материалы гигроскопичны, как организовать хранение, какие методы сушки работают для разных типов филамента, и какие решения выгодны для бизнеса, чтобы сократить расходы и повысить качество готовой продукции.

Почему хранение филамента влияет на качество печати и себестоимость

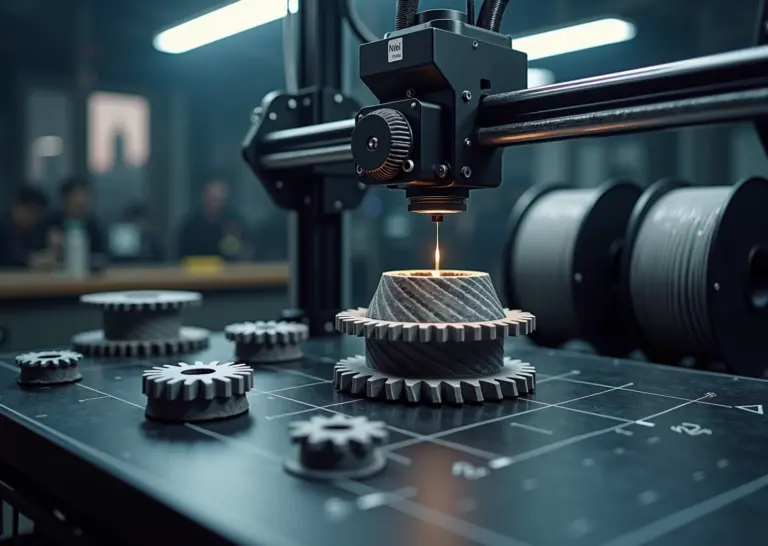

Катушка филамента на полке в мастерской кажется чем-то само собой разумеющимся. Она просто лежит и ждет своего часа. Но на самом деле, в это время внутри пластика происходят невидимые процессы, которые напрямую влияют на результат печати и, как следствие, на ваши доходы. Игнорировать правила хранения филамента для бизнеса равносильно тому, чтобы сознательно закладывать в бюджет расходы на брак и простои оборудования.

Физика деградации: что происходит с пластиком

Основной враг большинства полимеров для 3D-печати это влага из окружающего воздуха. Этот процесс называется гигроскопичностью. Полимерные цепи, из которых состоит филамент, активно притягивают и удерживают молекулы воды. Когда такой «насыщенный» влагой пластик попадает в горячий экструдер принтера, вода мгновенно закипает и превращается в пар. Это микроскопическое кипение внутри расплавленного полимера и есть корень большинства проблем.

Разные пластики впитывают влагу с разной скоростью.

- Чемпионы по гигроскопичности. Нейлон (PA), его сополимеры, а также PVA и поликарбонат (PC) ведут себя как настоящие губки. Оставленные на открытом воздухе в помещении со стандартной влажностью, они могут набрать критическое количество воды всего за несколько часов.

- Умеренно восприимчивые. К этой группе относятся популярные PETG и ABS. Они впитывают влагу медленнее, но несколько дней или недель на открытом стеллаже гарантированно скажутся на качестве печати.

- Наиболее стойкие. PLA считается одним из самых неприхотливых материалов, но и он не застрахован от поглощения влаги, особенно при длительном хранении в неблагоприятных условиях.

Когда влажный филамент идет в печать, вы почти сразу заметите характерные дефекты.

- Пузыри, шипение и щелчки в экструдере. Это самый очевидный признак. Пар, образующийся из воды, создает пустоты в потоке пластика и буквально разрывает его.

- Обильная «паутина» (stringing). Из-за нарушения вязкости расплава между отдельными частями модели протягиваются тонкие нити пластика.

- Плохая межслойная адгезия. Слои плохо спекаются друг с другом, так как пар создает пористую структуру на их поверхности. Готовое изделие получается хрупким и может расслоиться даже от небольшого усилия.

- Изменение геометрии и размеров. Нестабильная экструзия приводит к наплывам, пропускам и, как итог, к нарушению точности размеров детали.

- Повышенная хрупкость самого прутка. Влага может разрушать полимерные связи, делая филамент ломким еще до того, как он попадет в принтер.

Влажность важнее температуры

Для правильного хранения ключевым параметром является относительная влажность воздуха. Целевой диапазон для большинства материалов, включая PLA, ABS и PETG, составляет не выше 40-50%. Для особо гигроскопичных полимеров, таких как нейлон или PVA, этот показатель должен быть еще ниже, в идеале менее 30%. Температура в помещении играет второстепенную роль, оптимально поддерживать ее в пределах 20–25°C. Главное избегать резких перепадов температуры, которые вызывают выпадение конденсата прямо на катушках. Но даже в прохладном помещении высокая влажность нанесет вред.

Экономика хранения: прямые и скрытые убытки

Каждая неудачная печать это не просто испорченная деталь. Это прямые финансовые потери для бизнеса, которые складываются из нескольких составляющих.

- Стоимость материала. Испорченный пластик отправляется в мусорное ведро.

- Затраты на электроэнергию. Принтер работал несколько часов впустую.

- Время работы оборудования. Часы, которые могли быть потрачены на выполнение заказа клиента, ушли на печать брака.

- Время оператора. Сотрудник потратил время на запуск печати, а затем на снятие бракованной детали и очистку принтера.

Давайте посчитаем на простом примере. Допустим, небольшое производство печатает 500 изделий в месяц. Средняя стоимость пластика на одно изделие составляет 100 рублей. Уровень брака из-за проблем с филаментом держится на уровне 10%.

Ежемесячные потери на материалах: 500 изделий * 10% брака * 100 руб. = 5000 рублей.

В год это составляет 60 000 рублей.

Внедрив простую систему хранения и сушки, вы можете снизить процент брака до 2-3%. Экономия составит более 40 000 рублей в год только на материалах. А если учесть сэкономленное время оборудования и персонала, сумма будет значительно выше. Кроме прямых убытков, есть и скрытые. Нестабильное качество продукции подрывает репутацию компании, приводит к возвратам, негативным отзывам и потере клиентов. Стабильность это залог доверия.

Чтобы контролировать ситуацию, стоит отслеживать несколько ключевых метрик.

- Процент неудачных печатей (по причине филамента).

- Время простоя оборудования из-за перенастройки и очистки после неудачных попыток.

- Прямые расходы на повторную печать заказов.

И последнее, но не по значению, всегда сверяйтесь с рекомендациями производителя филамента. У разных брендов и даже у разных партий одного и того же материала могут быть свои особенности. Техническая спецификация (datasheet) на материал ваш главный помощник, в котором указаны оптимальные условия хранения и, при необходимости, параметры сушки. Соблюдение этих простых правил превращает хранение филамента из рутинной задачи в эффективный инструмент управления качеством и себестоимостью продукции.

Практические методы хранения и сушка филамента для разных материалов

Перейдем от теории к делу. Знать, почему филамент портится, важно, но еще важнее понимать, как именно этого избежать. На производстве каждая минута простоя и каждая катушка бракованного материала — это прямые убытки. Поэтому давайте разберем конкретные, проверенные временем методы хранения и сушки, от самых бюджетных до промышленных решений.

Бюджетные и эффективные решения для хранения

Если вы только начинаете или у вас небольшая мастерская, нет нужды сразу вкладываться в дорогое оборудование. Есть простые, но надежные способы.

-

Вакуумные пакеты с десикантом. Это, пожалуй, самый популярный и доступный метод. Вам понадобятся плотные вакуумные пакеты (обычно используются для хранения одежды или продуктов) и ручной насос или пылесос.

- Поместите катушку филамента в пакет.

- Добавьте внутрь пакетик с силикагелем. Об этом компоненте мы поговорим подробнее чуть ниже.

- Плотно закройте замок пакета (zip-lock).

- Через специальный клапан откачайте воздух насосом или пылесосом, пока пакет плотно не обожмет катушку.

Такой способ обеспечивает отличную герметичность и защищает пластик от влаги на несколько месяцев. Идеально для долгосрочного хранения запасов.

-

Герметичные контейнеры. Отличное решение для хранения катушек, которые используются относительно часто. Подойдут обычные пластиковые контейнеры для пищевых продуктов с плотно прилегающей крышкой и силиконовым уплотнителем.

- На дно контейнера положите слой силикагеля.

- Для контроля можно установить внутрь небольшой цифровой гигрометр. Его стоимость невелика, но он даст вам точное понимание уровня влажности внутри. Целевой показатель — ниже 40%.

- Поместите одну или несколько катушек внутрь и плотно закройте крышку.

Это своего рода DIY-система, которую легко масштабировать. Вы всегда видите, какой пластик у вас есть, и можете быстро взять нужную катушку, не нарушая герметичность других.

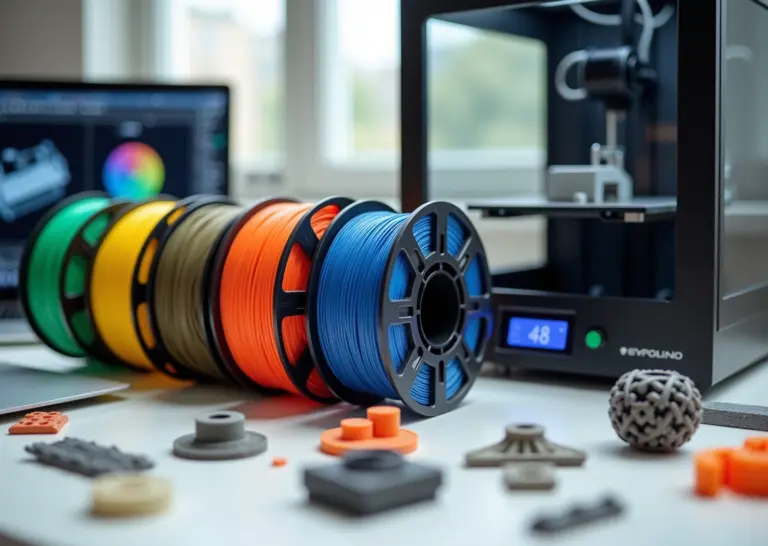

Профессиональные системы хранения и сушки

Когда объемы печати растут, ручные методы становятся трудоемкими. Здесь на помощь приходят коммерческие решения.

- Коммерческие сухие боксы (Dry Box). Это специализированные устройства, которые не только хранят филамент в условиях низкой влажности, но и позволяют подавать его прямо в принтер. Они оснащены нагревательным элементом, вентилятором для циркуляции воздуха, встроенным гигрометром и роликами для катушки. Вы просто ставите катушку внутрь, выставляете нужную температуру и влажность, и можете печатать сухим пластиком несколько дней подряд.

- Печи-сушилки для филамента. Внешне они похожи на сухие боксы, но их основная задача — именно сушка, а не длительное хранение. Они более мощные и позволяют быстро подготовить влажный филамент к печати. Это незаменимый инструмент, если вы получили партию влажного материала или забыли катушку на открытом воздухе.

- Системы непрерывной подачи (Feed-through Dry Box). Это уже промышленный уровень. Такие системы интегрируются напрямую в производственную линию. Филамент из большой герметичной емкости, где поддерживается сверхнизкая влажность, подается по трубкам сразу к нескольким 3D-принтерам. Это исключает любой контакт материала с окружающей средой и гарантирует стабильное качество печати 24/7.

Все о десикантах: что, сколько и как использовать

Десикант — это влагопоглотитель, ваш главный союзник в борьбе с влагой.

- Типы десикантов. Самый распространенный — силикагель. Настоятельно рекомендую использовать силикагель с цветовым индикатором. Обычно он оранжевого или синего цвета. Когда он насыщается влагой, его гранулы меняют цвет (например, оранжевый становится темно-зеленым). Это сигнал, что его пора заменить или регенерировать. Более мощный вариант — молекулярное сито. Оно впитывает влагу гораздо активнее и способно достигать очень низких значений влажности, что критично для таких материалов, как нейлон или PVA.

- Соотношение. Простое правило: используйте примерно 100 граммов силикагеля на каждый килограмм филамента в герметичной упаковке объемом около 10-15 литров. Если влажность в помещении высокая, количество можно увеличить.

- Регенерация. Большой плюс силикагеля в том, что он многоразовый. Чтобы восстановить его свойства, достаточно прокалить его в духовке при температуре 120–150°C в течение 2–3 часов, пока он не вернет свой первоначальный цвет. Важно: делайте это в хорошо проветриваемом помещении и не используйте для этого микроволновую печь.

Правила безопасной сушки: температура и время

Сушка — это контролируемый процесс. Главное здесь — не переусердствовать. Ключевое понятие, которое нужно знать, — это температура стеклования (Tg). Это температура, при которой полимер переходит из твердого, стеклообразного состояния в вязкотекучее. Если вы нагреете филамент выше его температуры стеклования, нити на катушке могут слипнуться, а сама катушка — деформироваться. Поэтому сушить нужно всегда при температуре ниже Tg.

Вот безопасные ориентиры для самых популярных материалов. Внимание: это общие рекомендации. Всегда сверяйтесь с технической документацией (TDS) от производителя вашего филамента!

- PLA: 40–50°C в течение 2–6 часов. Очень чувствителен к перегреву.

- PETG: 50–70°C в течение 4–6 часов.

- ABS: 60–80°C в течение 2–4 часов.

- Nylon (Нейлон): 70–90°C в течение 4–12 часов. Очень гигроскопичен, требует длительной и тщательной сушки.

Организация склада: мелочи, которые решают все

Правильное хранение — это не только герметичные боксы, но и системный подход.

- Правильная укладка. Следите, чтобы филамент на катушке был намотан ровно, виток к витку. Перехлесты и узлы — частая причина неудачной печати.

- Защита от ультрафиолета. Храните филамент в непрозрачных контейнерах или в темном помещении. УФ-излучение разрушает полимеры, делая их хрупкими и меняя цвет.

- Маркировка и учет. Введите простое правило: на каждой катушке, которую вы вскрыли, ставьте дату. Используйте принцип FIFO (First-In, First-Out) — первым пришел, первым ушел. Это гарантирует, что у вас не будут залеживаться старые партии пластика. Ведите учет запасов в таблице или специальной программе, чтобы точно знать, сколько и какого материала у вас в наличии.

Практические чек-листы для бизнеса

Чтобы систематизировать процесс, используйте простые чек-листы.

При поступлении новой партии:

- Проверить целостность вакуумной упаковки.

- Убедиться в наличии пакетика с силикагелем внутри.

- Нанести на коробку или катушку внутреннюю маркировку с датой поступления и номером партии.

- Занести данные в систему учета.

Перед печатью после длительного хранения:

- Визуально осмотреть филамент на предмет ломкости и изменения цвета.

- Проверить показания гигрометра в контейнере. Если влажность выше 50%, филамент требует сушки.

- Если есть сомнения, отрезать небольшой кусок (10-15 см) и провести тестовую экструзию. Шипение и пузыри — верный признак влаги.

- При необходимости — просушить материал согласно рекомендациям.

При переносе филамента между складами или цехами:

- Упаковать каждую катушку в вакуумный пакет с свежим десикантом.

- Использовать жесткую тару для защиты от механических повреждений.

- Проконтролировать, чтобы во время транспортировки не было резких перепадов температур, которые могут вызвать образование конденсата.

Часто задаваемые вопросы по хранению и сушке филамента

Часто задаваемые вопросы по хранению и сушке филамента

Даже при идеально отлаженном процессе хранения и сушки на производстве неизбежно возникают вопросы. Мы собрали самые частые из них и подготовили краткие, но исчерпывающие ответы, которые помогут вам быстро сориентироваться в любой ситуации.

Вопрос: Как понять, что филамент намок? Какие внешние признаки и поведение при печати?

Ответ: Влажный филамент выдает себя сразу, как только попадает в горячий экструдер. Главный индикатор — это звук. Вы услышите характерное шипение, щелчки или даже легкое потрескивание. Это микроскопические капли воды в пластике мгновенно превращаются в пар. Кроме звука, есть и другие явные признаки:

- Нестабильная экструзия. Из сопла выходят пузырьки, или расплавленный пластик идет с перебоями.

- «Паутина» и «волосы». Повышенное образование тонких нитей между отдельными частями модели (stringing).

- Плохая межслойная адгезия. Готовое изделие получается хрупким, слои легко отделяются друг от друга.

- Шероховатая, матовая поверхность. Вместо гладкой глянцевой поверхности (особенно заметно на PETG и PLA) вы получаете пористую и неаккуратную текстуру.

- Изменение геометрии. Деталь может иметь неточные размеры из-за разбухания пластика при экструзии.

Точка контроля: Прислушивайтесь к процессу печати. Идеальная экструзия практически бесшумна. Любые посторонние звуки из сопла — повод остановить печать и отправить катушку на сушку.

Вопрос: Можно ли сушить филамент в бытовой духовке и какие меры предосторожности нужны?

Ответ: Крайне не рекомендуется, особенно в условиях бизнеса. Бытовые духовки имеют большой гистерезис (колебания температуры вокруг заданного значения), что может привести к плачевным результатам. Риски слишком высоки:

- Сплавление витков. Даже небольшое превышение температуры стеклования приведет к тому, что филамент на катушке слипнется в монолитный блок.

- Деформация катушки. Пластиковая катушка может расплавиться, сделав дальнейшее использование филамента невозможным.

- Выделение вредных веществ. Нагрев пластика в том же объеме, где готовится пища, небезопасен с точки зрения гигиены и здоровья.

Если другого выхода нет, соблюдайте максимальную осторожность: используйте режим конвекции для равномерного прогрева, установите температуру на 10-15°C ниже рекомендуемой для сушки, обязательно контролируйте процесс с помощью независимого термометра и никогда не оставляйте духовку без присмотра. Но для бизнеса это не решение. Лучше инвестировать в специализированную сушилку для филамента или даже в бытовой дегидратор для овощей и фруктов, который обеспечивает более точный и безопасный нагрев.

Вопрос: Сколько времени можно хранить филамент в герметичной упаковке с десикантом?

Ответ: Срок хранения напрямую зависит от качества упаковки и эффективности осушителя. В заводском вакуумном пакете с силикагелем филамент может храниться годами. После вскрытия:

- В простом зиплок-пакете с силикагелем: от нескольких недель до 2-3 месяцев, в зависимости от влажности в помещении и частоты открывания.

- В вакуумном пакете (повторно запечатанном): 6-12 месяцев и дольше.

- В герметичном пластиковом контейнере с уплотнителем и большим объемом силикагеля: 4-8 месяцев.

Точка контроля: Используйте силикагель с цветовым индикатором. Пока он сохраняет свой «сухой» цвет (например, оранжевый), филамент в безопасности. Как только цвет изменился (стал зеленым или темно-синим), десикант пора регенерировать или заменить.

Вопрос: Нужна ли сушка для PLA и PETG перед печатью?

Ответ: Зависит от условий хранения и требований к качеству.

PLA: Считается одним из наименее гигроскопичных материалов. Свежую катушку из герметичной упаковки обычно можно использовать сразу. Сушка требуется, если катушка долго лежала на открытом воздухе и вы заметили признаки влаги (повышенная хрупкость, щелчки при печати).

PETG: Намного активнее впитывает влагу, чем PLA. Для получения прочных и визуально безупречных изделий (особенно прозрачных) сушка перед печатью является хорошей практикой, даже для новой катушки. Если катушка хранилась вне герметичной упаковки больше суток, сушка становится обязательной.

Вопрос: Как проверять и регенерировать силикагель?

Ответ: Используйте индикаторный силикагель. Самый распространенный и безопасный тип меняет цвет с оранжевого (сухой) на темно-зеленый (насыщенный влагой). Проверка — визуальная.

Для регенерации (восстановления) высыпьте гранулы на противень тонким слоем и поместите в духовку, разогретую до 120–150°C, на 2–3 часа. Можно использовать и микроволновую печь в режиме низкой мощности, но с осторожностью, чтобы не расплавить гранулы. Процесс завершен, когда силикагель вернет свой исходный оранжевый цвет. Дайте ему остыть в герметичной емкости, чтобы он не набрал влагу из воздуха.

Вопрос: Как правильно хранить цветные и композитные филаменты (углеродное волокно, металлизированные)?

Ответ: К ним применяются те же правила, что и к базовому полимеру, но с повышенными требованиями.

Композиты (с углеволокном, стекловолокном, деревом): Наполнители часто делают пластик более гигроскопичным. Хранение в сухом боксе или вакуумном пакете с силикагелем для них обязательно. Влага не только ухудшает печать, но и может снизить прочность конечного изделия.

Цветные и декоративные: Основной враг, помимо влаги, — ультрафиолет. Прямые солнечные лучи могут привести к выцветанию пигмента и деградации полимера. Храните их в непрозрачных контейнерах или в темном месте.

Вопрос: Нужно ли менять параметры печати после сушки?

Ответ: Как правило, нет. Цель сушки — вернуть филамент к его исходным, оптимальным характеристикам. После сушки вы, скорее всего, вернетесь к стандартным настройкам профиля для данного материала. Иногда можно заметить, что хорошо просушенный пластик требует чуть меньшей температуры экструзии (на 5-10°C), так как вода в составе влажного филамента требует дополнительной энергии для испарения и действует как «охладитель». Также может потребоваться небольшая корректировка ретрактов, так как «паутины» станет значительно меньше.

Вопрос: Как организовать хранение нескольких типов филамента на небольшом производстве?

Ответ: Ключ к успеху — системность и визуализация.

- Модульность: Используйте индивидуальные герметичные контейнеры для каждой катушки. Прозрачные ящики — идеальный вариант, так как позволяют видеть остаток материала.

- Маркировка: Каждая катушка и контейнер должны иметь четкую этикетку: тип пластика (ABS, PETG-CF), производитель, цвет, дата вскрытия упаковки.

- Зонирование: Разместите на стеллажах контейнеры, сгруппированные по типу материала. Самые ходовые пластики держите в наиболее доступном месте.

- FIFO (First-In, First-Out): Внедрите правило «первым пришел — первым ушел». Новые катушки ставьте вглубь полки, а старые используйте в первую очередь.

- Контроль среды: В каждом контейнере должен быть свой пакетик с индикаторным силикагелем. Регулярно (например, раз в неделю) проводите визуальный осмотр всех контейнеров на предмет изменения цвета индикаторов.

Такой подход минимизирует путаницу, сокращает время на поиск нужного материала и гарантирует, что в печать всегда пойдет качественный, сухой филамент.

Итоги и практический чек лист для внедрения в бизнесе

Подводя итог всему сказанному, можно с уверенностью заявить, что правильное хранение филамента — это не просто рекомендация, а фундаментальный элемент производственной культуры в 3D-печати. Это прямой путь к сокращению издержек, повышению качества продукции и, как следствие, росту репутации вашего бизнеса. Внедрение системного подхода к этому вопросу окупается предсказуемо и быстро. Речь идет не о сложных технологических процессах, а о наборе простых, но обязательных правил, которые легко интегрировать даже в небольшое производство. Давайте перейдем от теории к практике и разберем пошаговый план, который поможет вам навести порядок на складе и в печатном цехе.

Практический чек-лист для внедрения в бизнесе

Этот чек-лист — основа вашего внутреннего стандарта по работе с расходными материалами. Его можно использовать для аудита текущей ситуации и как дорожную карту для улучшений.

- Выбор места хранения. Выделите отдельную зону или стеллаж. Место должно быть сухим, защищенным от прямых солнечных лучей и резких перепадов температур. Идеально, если это закрытый шкаф или кладовая.

- Целевые параметры среды. Ваша цель — поддерживать относительную влажность в диапазоне 30-50%. Для особо гигроскопичных материалов, таких как Nylon или PVA, стремитесь к показателю ниже 30%. Температура должна быть стабильной, в пределах 20–25°C.

- Обязательная базовая комплектация. Вам понадобится минимальный набор оборудования.

- Герметичные пластиковые контейнеры для каждой катушки или группы катушек.

- Силикагель с цветовым индикатором влажности. Норма — около 100 грамм на 1 кг пластика.

- Цифровой гигрометр для контроля влажности внутри контейнеров или в помещении.

- Вакуумный упаковщик с пакетами или специализированный сухой бокс (dry box).

- Процедуры при приёмке новой партии. Каждая новая катушка должна проходить входной контроль. Проверьте целостность заводской вакуумной упаковки. Сразу после вскрытия наклейте на катушку стикер с датой распаковки и названием материала.

- Процедуры перед печатью. Оператор обязан провести визуальный осмотр прутка на ломкость и наличие дефектов. Если катушка хранилась вне герметичной среды или есть сомнения в ее сухости, обязательна предварительная сушка согласно регламенту для данного типа пластика.

- Регламент по десиканту. Регулярно, например, раз в неделю, проверяйте цвет индикатора на силикагеле. Если он изменился, замените осушитель на новый или регенерируйте старый (просушите в печи при 120–150°C в течение 2-3 часов).

- Маркировка и принцип FIFO. Все катушки должны быть четко промаркированы. Внедрите правило FIFO (First-In, First-Out), то есть «первым пришел — первым ушел». Это гарантирует, что у вас не будут залеживаться старые материалы.

- Обучение персонала. Проведите инструктаж для всех операторов 3D-принтеров. Каждый сотрудник должен понимать, почему эти правила важны, и уметь выполнять все процедуры. Инструкция должна быть краткой, понятной и всегда доступной на рабочем месте.

Когда инвестировать в оборудование? Расчет окупаемости

Вопрос о покупке специализированного оборудования, такого как сушильный шкаф, часто упирается в бюджет. Давайте разберемся, когда это действительно выгодно.

Вакуумные пакеты — это отличное стартовое решение. Они дешевы и эффективны для небольшого парка принтеров (1-3 машины) и нечастого использования гигроскопичных материалов. Если вы печатаете в основном PLA и PETG, а нейлон используете раз в месяц, вакууматора будет вполне достаточно.

Сухой бокс (dry box) или полноценный шкаф для сушки филамента становится необходимостью, когда:

- У вас работает более 3-5 принтеров одновременно.

- Вы регулярно используете дорогие или чувствительные к влаге материалы (Nylon, PC, PVA, композиты).

- Простои из-за брака, связанного с влажностью, становятся регулярными.

Давайте посчитаем. Средняя стоимость сушильного шкафа на 4-8 катушек сегодня, в конце 2025 года, составляет около 30 000 — 50 000 рублей. Допустим, из-за влажного филамента у вас уходит в брак одна крупная печать в месяц. Стоимость катушки инженерного пластика — 4000 рублей, плюс амортизация оборудования и время работы оператора — еще около 1000 рублей. Итого, прямые потери составляют 5000 рублей в месяц. В этом сценарии сушильный шкаф окупится за 6-10 месяцев, а дальше начнет приносить чистую экономию. И это без учета репутационных потерь и сорванных сроков.

Типичные ошибки и как их избежать

- Хранение вскрытых катушек на открытом стеллаже. Ошибка: Самый простой способ испортить материал. Уже через сутки PLA может набрать достаточно влаги для появления дефектов. Решение: Сразу после печати убирать катушку в герметичный контейнер с силикагелем.

- Отсутствие маркировки. Ошибка: Оператор берет первую попавшуюся катушку, не зная, как долго она вскрыта. Решение: Ввести обязательную маркировку с датой вскрытия.

- Игнорирование состояния силикагеля. Ошибка: Думать, что пакетик осушителя работает вечно. Решение: Регулярно проверять цвет индикатора и вовремя регенерировать или менять десикант.

- Сушка «на глаз» в бытовой духовке. Ошибка: Риск не только испортить пластик (сплавить витки), но и устроить пожар. Решение: Использовать только специализированные сушилки с точным контролем температуры.

Шаблон внутренней инструкции для оператора 3D-печати

Этот шаблон можно распечатать и повесить на видном месте в зоне печати.

Памятка по работе с филаментом

Цель: Печать качественных изделий без брака. Ваша внимательность экономит материалы и время.

1. Прием новой катушки:

- Проверь целостность заводской упаковки.

- После вскрытия наклей на катушку стикер: Тип пластика / Дата вскрытия.

2. Перед каждой печатью:

- Возьми катушку по принципу FIFO (самую старую из вскрытых).

- Визуально осмотри пруток. Он не должен быть ломким.

- Если есть сомнения в сухости материала (хранился >8 часов на воздухе) — ОБЯЗАТЕЛЬНО просуши его перед печатью.

- Температура и время сушки:

- PLA: 45°C, 4 часа

- PETG: 65°C, 4 часа

- ABS/ASA: 80°C, 3 часа

- Nylon/PC: 85°C, 8-12 часов

3. После завершения печати:

- Не оставляй катушку на принтере!

- Немедленно убери ее в герметичный контейнер с силикагелем.

- Убедись, что контейнер плотно закрыт.

4. Контроль осушителя:

- Раз в неделю проверяй цвет силикагеля в контейнерах.

- Если индикатор изменил цвет (например, с оранжевого на зеленый) — замени силикагель и передай старый на регенерацию ответственному лицу.

Помни: сухой филамент — залог успешной печати!

Ответственный за склад материалов: ___________________

Источники

- Хранение филамента (пластика) для 3D-печати: как … — Для хранения вам важно использовать герметичную тару. Это могут быть пластиковые контейнеры с силикагелем или вакуумные пакеты. Катушки рекомен …

- Как правильно хранить филамент для 3D-печати — Проверенные способы хранения филамента · 1. Вакуумная упаковка с осушителем · 2. Сухой бокс – оптимальное решение для мастерской · 3. Вакуумные контейнеры для …

- Как правильно хранить пластик (филамент) для 3D … — Стеллажи Самый простой способ хранения катушек с филаментом — на полках или подвесах. Преимущества такого способа — легкий доступ и контроль за состоянием. Нед …

- Правильное хранение филамента — Для наиболее распространенных филаментов PLA, ABS, PETG и TPU основными требованиями к хранению является отсутствие влажности. Так же немаловаж …

- Как правильно хранить филаменты для 3D-принтеров — Самый простой и при этом весьма эффективный способ — это хранение филамента в герметичных пакетах с силикагелем. Наши катушки поставляются в …

- Гид по правильному хранению филаментов и … — Для большинства филаментов относительная влажность не должна превышать 50%. Если менее гигроскопичные материалы (ABS, ASA, PETG, TPU) следует с …

- Лучшие способы хранения филамента для 3D-печати — Лучшие способы хранения филамента для 3D-печати · Зачем защищать филамент? · Герметичные пакеты с замком Zip-lock — используйте их · Вакуумные …

- ГОСТ 59100-2020 и ГОСТ 59101-2020 — Этот стандарт определяет технические требования к филаментам (пруткам) из различных пластмасс, применяемым в аддитивной FDM-технологии (3D-печать). Согласно …

- Обоснование условий хранения термопластиков — Автор: АС Свиридов · 2018 · Цитируется: 5 — В статье рассмотрена проблема хранения филамента (нити) для 3D-печати. Найден способ решения часто встречающихся проблем, примером может служить впитывание …

- 5 принципов хранения пластика для 3D-печати — 1. Защита от влаги. Большинство материалов для послойного наплавления (Fused Deposition Modeling, FDM) легко впитывают влагу из воздуха. · 2. Защита от УФ- …