Эко‑материалы в 3D‑печати открывают новые возможности для «зелёного» бизнеса в России: снижение углеродного следа, замкнутая экономика и уникальные продуктовые предложения. В статье рассматриваются актуальные био‑ и переработанные филаменты и смолы, их технические ограничения, реальные кейсы внедрения, экономические и экологические метрики, а также практические шаги для запуска устойчивых производств на базе аддитивных технологий.

Зачем бизнесу переходить на эко‑материалы

Переход на экологичные материалы в 3D‑печати перестал быть просто модным веянием или данью корпоративной ответственности. К 2025 году это стало прагматичным бизнес‑решением, продиктованным как рыночными, так и регуляторными факторами. Игнорировать эти изменения значит сознательно упускать возможности для роста и рисковать конкурентоспособностью. Движущей силой этого процесса выступают три ключевых тренда.

Первый и самый очевидный драйвер — это растущий спрос. Современный потребитель все чаще делает выбор в пользу брендов с четкой экологической позицией. По последним данным, доля экологически ориентированных покупателей в России уже достигла 20%, и эта цифра продолжает расти. Люди готовы платить за продукт, который не только решает их задачу, но и соответствует их ценностям. Это касается и B2B‑сегмента. Крупные корпорации, внедряя ESG‑стандарты, начинают предъявлять жесткие требования к устойчивости всей своей цепочки поставок. Чтобы стать поставщиком для такого гиганта, малому или среднему производству уже сегодня необходимо демонстрировать свою приверженность «зеленым» принципам.

Второй тренд — требования к устойчивости цепочек поставок. Зависимость от импортного сырья, особенно в условиях нестабильной геополитической обстановки, становится серьезным риском. Переработанные материалы, такие как rPET, получаемый из обычных пластиковых бутылок, создают возможность для локализации производства и построения более устойчивой и предсказуемой модели снабжения. Это уже не просто экология, а вопрос экономической безопасности.

Третий фактор — это глобальный переход к циркулярной экономике. Модель «добыть, произвести, выбросить» уходит в прошлое. На смену ей приходит замкнутый цикл, где отходы одного производства становятся сырьем для другого. Аддитивные технологии идеально вписываются в эту концепцию, позволяя создавать изделия с минимальным количеством отходов, а использование переработанных и биоразлагаемых материалов делает этот процесс практически безотходным.

Для бизнеса переход на эко‑материалы открывает целый ряд ощутимых преимуществ. Самое прямое из них — снижение себестоимости. Аддитивное производство само по себе сокращает количество отходов по сравнению с традиционными субтрактивными методами. Использование же переработанного сырья, например, филамента из rPET, который в среднем на 20–30% дешевле первичного PLA, дает дополнительную экономию. Практика показывает, что малые предприятия могут снизить себестоимость продукции на 10–15%, учитывая экономию на сырье и утилизации отходов.

Не менее важен и углеродный след. Использование биопластика PLA, произведенного из кукурузного крахмала, снижает выбросы CO2 на 30–40% по сравнению с традиционным ABS. Для компаний, стремящихся к углеродной нейтральности или работающих на экспорт, этот показатель становится критически важным. Все это складывается в мощные маркетинговые и репутационные бонусы. Ярлык «сделано из переработанного пластика» или «биоразлагаемый продукт» — это сильный аргумент в борьбе за клиента и весомый вклад в имидж современной, ответственной компании.

Давайте рассмотрим типичные сценарии применения в малом и среднем бизнесе.

- Прототипирование. Создание прототипов из PLA или rPET не только дешевле, но и экологичнее. Это позволяет инженерам и дизайнерам проводить больше итераций без вреда для бюджета и окружающей среды.

- Мелкосерийное производство. Выпуск кастомных корпусов для электроники, дизайнерских предметов интерьера, сувенирной продукции или элементов мебели из древесно‑наполненных композитов. Здесь экологичность становится частью ценности самого продукта. Московский стартап, производящий аксессуары из PLA, вышел на окупаемость за 9 месяцев, сделав ставку именно на экологическую сертификацию.

- Кастомизация. Производство персонализированных товаров, от ортопедических стелек до уникальных деталей для тюнинга, из биосовместимых или переработанных материалов открывает новые ниши на рынке.

Чтобы переход был осознанным и управляемым, необходимо отслеживать конкретные показатели эффективности (KPI). Ключевыми метриками здесь являются:

- Вес пластика в изделии. Прямой показатель материалоемкости и потенциала для оптимизации.

- Доля переработанного материала (%). Показывает степень интеграции в циркулярную экономику.

- CO2e на изделие (эквивалент CO2). Комплексная метрика экологического воздействия, важная для отчетности и маркетинга.

- Экономия запасов. 3D‑печать по требованию сокращает необходимость в больших складах, что подтверждается снижением оборачиваемости запасов на 15–20%.

Экономическая оправданность перехода наступает тогда, когда выгоды начинают перевешивать затраты на адаптацию процессов. Это происходит, когда ваш целевой клиент готов платить за экологичность, когда вы можете использовать «зеленый» маркетинг как конкурентное преимущество, или когда стоимость переработанного сырья становится ниже первичного. Учитывая основные свойства материалов, например, простоту печати и биоразлагаемость PLA или прочность и дешевизну rPET, можно подобрать оптимальное решение практически для любой задачи, где не требуются экстремальные температуры или механические нагрузки. Следующий шаг — разобраться в многообразии доступных материалов и их технологических особенностях.

Обзор эко‑материалов и технологические особенности

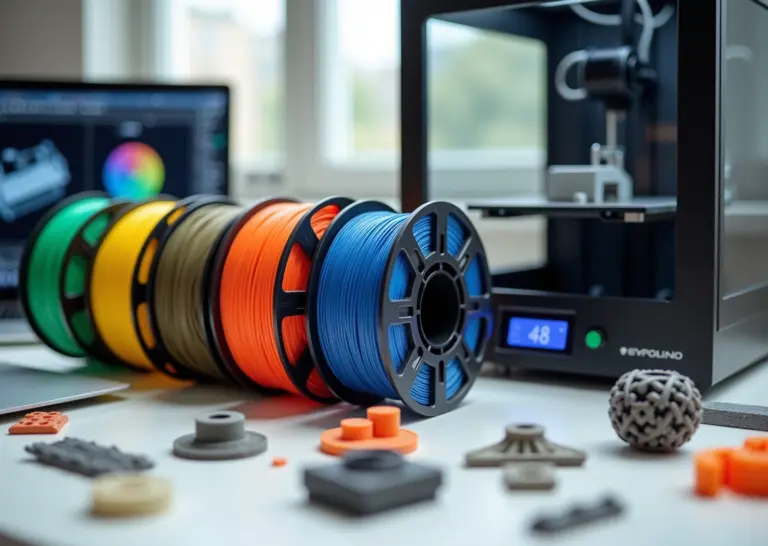

Чтобы грамотно выбрать эко-материал для 3D-печати, важно понимать не только его свойства, но и терминологию. Часто путают понятия био-основанный, биоразлагаемый и компостируемый. Био-основанные материалы производят из возобновляемого сырья, например, из кукурузы или сахарного тростника. Но это не значит, что они разлагаются в природе. Биоразлагаемые материалы могут быть расщеплены микроорганизмами, но условия и сроки этого процесса не всегда строго определены. Самый высокий стандарт — компостируемость. Такие материалы, как PLA и PHA, разлагаются в промышленных компостерах за несколько месяцев, что подтверждается международными сертификатами, такими как EN 13432 или ASTM D6400. Для российского бизнеса наличие таких сертификатов у поставщика — это гарантия качества и ключ к экспортным рынкам.

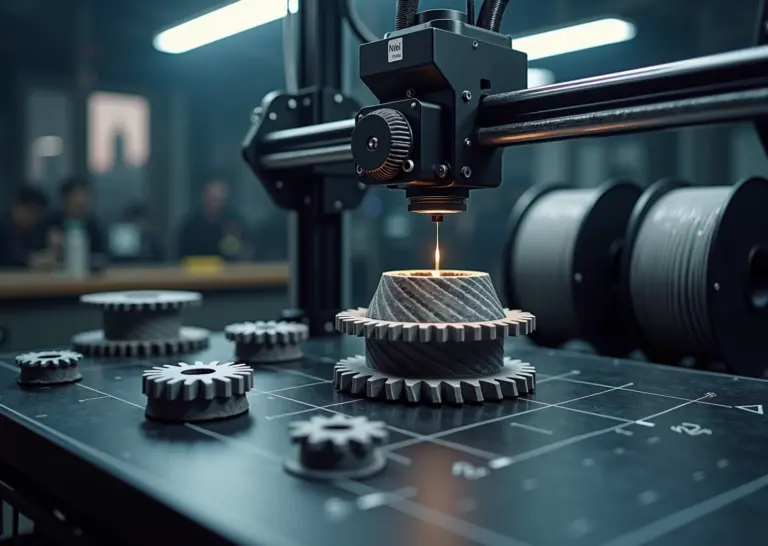

Материалы для FDM/FFF печати

PLA (полилактид) — самый популярный эко-филамент. Его получают из кукурузного крахмала или сахарного тростника. Углеродный след при его производстве на 30–40% ниже, чем у ABS.

- Свойства. Прочность на растяжение около 60 МПа, но низкая термостойкость (температура стеклования 55–60 °C). Материал жёсткий, но хрупкий.

- Печать. Температура сопла 190–220 °C, стола — 50–60 °C. PLA почти не даёт усадки, что упрощает печать крупных объектов.

- Особенности. Главный враг PLA — влага. Хранить филамент нужно в герметичной упаковке с силикагелем. Если материал набрал влагу, на напечатанных деталях появятся пузырьки и хрупкие слои. Решение — сушка при 40–50 °C в течение 4–6 часов.

PHA (полигидроксиалканоаты) — это восходящая звезда эко-печати. Этот полимер производят бактерии. Он полностью биоразлагаем даже в домашних условиях и морской воде. К 2025 году его доступность на российском рынке заметно выросла.

- Свойства. По механике PHA похож на PLA (прочность 40–60 МПа), но более гибкий и термостойкий.

- Печать. Требует чуть более высоких температур, чем PLA. Стабильность печати ниже, материал склонен к деформации.

- Особенности. PHA всё ещё дороже PLA, но его уникальные экологические свойства открывают ниши в производстве упаковки и одноразовых изделий премиум-класса.

rPET (переработанный полиэтилентерефталат) — рабочая лошадка циркулярной экономики. Его делают из переработанных пластиковых бутылок.

- Свойства. Очень прочный, износостойкий и химически стойкий материал. Температура плавления около 250 °C.

- Печать. Требует высоких температур (сопло 240–260 °C) и закрытой камеры для предотвращения усадки.

- Особенности. Как и PLA, rPET гигроскопичен. Обязательна сушка при 60 °C не менее 4 часов. Некачественная сушка приводит к нестабильной экструзии и снижению прочности слоёв. Зато филамент из rPET на 20–30% дешевле PLA, что делает его выгодным для серийного производства.

Композитные филаменты — это PLA или другие полимеры с добавлением древесной муки, кофейного жмыха или бамбуковых волокон (до 30%). Они придают изделиям приятную текстуру и запах.

- Свойства. Механические свойства обычно ниже, чем у чистого полимера, но это компенсируется эстетикой.

- Печать. Частицы наполнителя абразивны, поэтому требуется стальное сопло диаметром не менее 0.5 мм, чтобы избежать износа и засоров.

- Особенности. Постобработка включает шлифовку, которая отлично скрывает слои и придаёт изделию вид цельного дерева.

Материалы для других технологий

Для фотополимерной печати (SLA) всё активнее применяются био-смолы на основе соевого масла или других растительных компонентов. Они менее токсичны, чем традиционные фотополимеры, и имеют слабый запах. Их прочность и точность постоянно улучшаются, что открывает им дорогу в стоматологию и создание потребительских товаров. В SLS-печати (селективное лазерное спекание) набирают популярность минеральные смеси, где в качестве основы используется нейлон, смешанный с песком или стеклянными микросферами. Это снижает количество используемого пластика и стоимость материала.

Замкнутый цикл на производстве

Многие малые предприятия задумываются о переработке собственных отходов. Технологически это выглядит просто: неудачные детали и поддержки измельчаются в шредере, гранулы сушатся и подаются в экструдер, который делает новый филамент. На практике всё сложнее.

Стоимость минимального комплекта оборудования (шредер, сушилка, экструдер) начинается от 1 миллиона рублей.

Кроме того, для получения качественного филамента нужно тщательно сортировать отходы по типу и цвету, очищать их и строго контролировать параметры экструзии. Без должного контроля качества полученный филамент будет иметь нестабильный диаметр, что приведёт к дефектам печати. Для малого бизнеса создание замкнутого цикла — это серьёзное вложение, которое оправдано только при больших объёмах отходов и готовности инвестировать в контроль качества.

Внедрение в производство и практические кейсы

Переход на эко-материалы в 3D-печати это не просто замена одной катушки на другую. Это полноценный производственный проект, который требует подготовки, тестов и адаптации процессов. Но результат стоит того. Давайте разберем пошаговый план внедрения и посмотрим на реальные примеры российских компаний, которые уже прошли этот путь.

Пошаговая инструкция по внедрению

- Подготовительный анализ. Начните с малого. Выберите 2-3 перспективных материала, например, rPET для прочных деталей и PLA для прототипов. Закупите небольшие партии у разных поставщиков и проведите серию тестов. Ваша задача не просто напечатать кубик, а проверить материал на реальных изделиях. Оцените прочность, гибкость, спекаемость слоев, усадку. Параллельно стоит провести предварительную LCA-оценку (оценку жизненного цикла) на уровне продукта. Это поможет понять, насколько использование нового материала действительно снижает углеродный след, и даст мощные аргументы для маркетинга.

- Пилотная партия. Выбрав один материал, запустите пилотную партию из 50-100 изделий. На этом этапе выявляются все нюансы. Возможно, rPET потребует более тщательной сушки, а древесный композит — сопла большего диаметра. Фиксируйте все параметры печати, процент брака и время на постобработку. Цель — найти стабильные настройки, которые обеспечат повторяемое качество.

- Адаптация технологических процессов. Эко-материалы часто более чувствительны к условиям хранения, особенно к влажности. Организуйте зону сухого хранения с использованием герметичных контейнеров с силикагелем или специальных сушильных шкафов. Пересмотрите логистику. Возможно, стоит наладить партнерство с локальным поставщиком, чтобы сократить транспортный след и обеспечить быстрые поставки. Управление остатками тоже меняется. Благодаря производству по требованию можно сократить складские запасы на 15-20%.

- Стандартизация и контроль качества. Когда оптимальные параметры найдены, их нужно закрепить. Создайте стандартизированные профили печати для каждого материала в вашем слайсере. Разработайте простые инструкции для операторов. Внедрите систему контроля качества на входе (проверка влажности и диаметра филамента) и на выходе (визуальный осмотр, замеры геометрии). Это позволит снизить процент брака с типичных 10-15% до 3-5%.

Практические кейсы из России

Кейс 1. Малый производитель упаковки из rPET.

Компания из Подмосковья, производящая кастомные ложементы для электроники, перешла с первичного PETG на rPET.

- Экономика. Первоначальные вложения составили около 150 000 рублей на покупку сушильного шкафа и нескольких сопел из закаленной стали. Филамент из rPET оказался на 25% дешевле первичного материала. С учетом снижения затрат на сырье и экономии на утилизации отходов, инвестиции окупились за 10 месяцев.

- Экологический эффект. Углеродный след одного изделия сократился почти на 60%. Компания использует этот факт в B2B-коммуникациях, что привлекло нескольких крупных клиентов, озабоченных ESG-повесткой.

- Организационные уроки. Ключевым фактором успеха стала обязательная предварительная сушка материала (4 часа при 60°C). Без этого качество печати было нестабильным.

Кейс 2. Стартап по кастомным аксессуарам из PLA с сертификацией.

Московский стартап, выпускающий дизайнерские чехлы для телефонов и органайзеры, сделал ставку на сертифицированный компостируемый PLA.

- Экономика. Затраты на сертификацию продукции по стандарту EN 13432 и закупку более дорогого сырья составили около 400 000 рублей. Окупаемость проекта — 9 месяцев, в основном за счет более высокой маржинальности и сильного маркетингового позиционирования.

- Экологический эффект. Продукт получил маркировку «промышленно компостируемый», что стало уникальным торговым предложением. Выбросы CO2e снизились на 38% по сравнению с аналогами из ABS.

- Организационные уроки. Сертификация — это не только затраты, но и конкурентное преимущество. Она открыла доступ к эко-маркетплейсам и корпоративным заказчикам.

Кейс 3. Мебельная мастерская с древесными композитами.

Небольшая мастерская по производству предметов декора и малой мебели использует филаменты с добавлением древесного волокна (до 30%).

- Экономика. Инвестиции потребовались в принтеры с большим полем печати и соплами диаметром 0.6-0.8 мм для предотвращения засоров. Себестоимость изделий выше, но уникальная текстура «под дерево» позволяет продавать их в премиум-сегменте.

- Экологический эффект. Сокращение использования чистого пластика на 30% на каждое изделие. Возможность позиционировать продукцию как экологичную и крафтовую.

- Организационные уроки. Компания научилась превращать особенности материала (например, легкую шероховатость) в часть дизайна, отказавшись от сложной постобработки.

Кейс 4. Услуги по прототипированию с возвратом материалов.

Сервисное бюро в Санкт-Петербурге запустило программу take-back. Клиенты могут вернуть неудачные прототипы и поддерживающие структуры из PLA, получив скидку на следующий заказ.

- Экономика. Вложения в шредер и гранулятор для переработки отходов составили около 1 млн рублей. Это позволило снизить затраты на закупку нового филамента на 15%.

- Экологический эффект. Создание замкнутого цикла производства. Значительное сокращение отходов, отправляемых на полигон.

- Организационные уроки. Успех программы сильно зависит от вовлеченности клиентов. Важно было просто и понятно объяснить им выгоды и правила возврата.

Бизнес-модели для «зеленого» роста

- On-demand производство. Печать по требованию — основа устойчивой модели. Вы не производите лишнего, сокращая отходы и складские запасы.

- Take-back программы. Организация сбора использованных изделий или отходов для их последующей переработки. Это повышает лояльность клиентов и снижает затраты на сырье.

- Партнерство с переработчиками. Если собственная переработка нерентабельна, можно наладить сотрудничество с компаниями, которые забирают ваши пластиковые отходы.

- White-label поставки эко-изделий. Вы можете производить экологичную продукцию под брендом другой компании, которая хочет расширить свой ассортимент без инвестиций в собственное производство.

Чек-лист и KPI для пилотного проекта

Чтобы запуск прошел гладко, используйте этот простой чек-лист и набор ключевых показателей.

Чек-лист для пилота:

- Определены цели и бюджет проекта.

- Выбраны 2-3 типа эко-материалов для тестирования.

- Найдены и проверены поставщики.

- Подготовлено оборудование (сушилка, новые сопла).

- Проведена серия тестов на реальных моделях.

- Собраны данные по качеству, скорости и проценту брака.

- Просчитана предварительная экономика (изменение себестоимости).

Ключевые показатели эффективности (KPI):

- Количество успешных тестовых образцов. Должно быть не менее 80% от общего числа.

- Процент брака. Цель — снизить до уровня не выше 5% на стабильном процессе.

- Доля эко-материалов в себестоимости. Позволяет оценить экономический эффект.

- Сокращение складских запасов. Показывает эффективность on-demand модели.

- Изменение CO2e на единицу продукции. Ключевая метрика для оценки экологического вклада.

Часто задаваемые вопросы об эко‑материалах в 3D печати

Что прочнее и долговечнее: PLA, PHA или rPET?

Выбор материала зависит от задачи. Если сравнивать их напрямую, картина такая:

- PLA (полилактид) — это «рабочая лошадка» для прототипов и декоративных изделий. У него хорошая прочность на растяжение (около 60 МПа), но он довольно хрупкий и не любит жару. Уже при 60 °C он начинает размягчаться. Идеален для моделей, которые не будут подвергаться высоким нагрузкам или нагреву.

- PHA (полигидроксиалканоаты) — по прочности (40–60 МПа) похож на PLA, но заметно эластичнее и более термостойкий. Его главное преимущество — лучшая биоразлагаемость. Подходит для изделий, где важна гибкость и экологический след, например, для корпусов гаджетов или упаковки.

- rPET (переработанный полиэтилентерефталат) — чемпион по долговечности в этой тройке. Он прочный (50–65 МПа), износостойкий и выдерживает более высокие температуры (до 70–80 °C). Благодаря отличной межслойной адгезии из него получаются крепкие функциональные детали. Если вам нужен аналог PETG, но с приставкой «эко», rPET — ваш выбор.

Практический совет: для нефункциональных прототипов берите PLA. Для деталей, которые должны служить долго и выдерживать нагрузки, — rPET. Если проект требует гибкости и максимальной экологичности, тестируйте PHA. Но всегда проводите собственные тесты для конкретного применения, так как свойства филамента могут отличаться у разных производителей.

Можно ли перерабатывать печатные отходы обратно в филамент?

Да, это возможно, и это основа циркулярной экономики в 3D-печати. Но процесс требует вложений и внимания к деталям. Вам понадобится шредер для измельчения пластика, сушилка и экструдер для производства новой нити. Начальные инвестиции в оборудование начинаются от 500 тысяч рублей для базового комплекта.

Главные сложности — это чистота сырья и контроль качества. Смешивать разные типы пластика нельзя. Даже небольшое загрязнение может испортить всю партию. Кроме того, каждый цикл переработки немного ухудшает свойства материала. Стабильность диаметра филамента — еще один критический параметр, влияющий на качество печати.

Практический совет: для небольшого производства организация полного цикла переработки может быть нерентабельной. Проще наладить партнерство с компанией, которая специализируется на переработке пластика, или участвовать в take-back программах от производителей филамента. Это позволит снизить затраты на сырье на 10–15% без капитальных вложений.

PLA действительно компостируется? И при каких условиях?

Это один из самых частых вопросов, окруженный мифами. Да, PLA компостируемый, но с важным уточнением: только в промышленных условиях. Это значит, что он не разложится в вашей садовой компостной куче или на свалке. Для распада ему нужны стабильно высокая температура (55–70 °C), влажность и специфические микроорганизмы, которые есть только в промышленных компостерах.

Процесс занимает от 6 до 12 месяцев. Ищите на упаковке филамента маркировку соответствия стандартам EN 13432 или ASTM D6400 — это гарантия, что материал прошел тесты на биоразложение. В России инфраструктура промышленного компостирования пока развита слабо, поэтому на практике основным способом утилизации PLA остается переработка.

Практический совет: не позиционируйте свои изделия из PLA как «биоразлагаемые в природе». Это вводит потребителя в заблуждение. Лучше делайте акцент на том, что материал произведен из возобновляемого сырья и подлежит вторичной переработке.

Чем отличаются био-смолы для SLA-печати и насколько они безопасны?

Био-смолы — это фотополимеры, в которых часть нефтехимических компонентов заменена на производные растительного происхождения, например, соевое масло. Их главное отличие — не в биоразлагаемости (они не разлагаются), а в био-основе. Это снижает углеродный след при их производстве.

С точки зрения безопасности, в жидком виде любая смола остается химически активным веществом. Работать с ней нужно строго в перчатках, очках и в хорошо проветриваемом помещении. Многие био-смолы имеют менее резкий запах, что делает работу комфортнее. После полного отверждения УФ-светом изделия становятся безопасными для контакта с кожей. Однако для медицинских или пищевых применений требуется смола со специальным сертификатом биосовместимости (например, по стандарту ISO 10993).

Практический совет: используйте био-смолы для снижения вредного воздействия на окружающую среду и уменьшения запаха в мастерской. Но не пренебрегайте техникой безопасности. Для изделий, контактирующих с телом или едой, всегда запрашивайте у поставщика сертификаты.

Как эко-материалы влияют на себестоимость продукции?

Стоимость эко-филаментов варьируется. PLA по цене сопоставим с традиционными пластиками вроде ABS (1200–2500 руб/кг). rPET часто оказывается на 20–30% дешевле первичного PETG, что делает его очень выгодным для производства функциональных деталей. Специализированные материалы, такие как PHA или древесные композиты, могут быть дороже.

Однако на итоговую себестоимость влияет не только цена катушки. Переход на эко-материалы позволяет экономить за счет:

- Снижения энергопотребления: PLA печатается при более низких температурах, чем ABS.

- Уменьшения отходов: аддитивное производство само по себе экономит материал, а возможность переработки отходов еще больше снижает затраты.

- Маркетинговых преимуществ: «зеленая» продукция привлекает осознанных покупателей и открывает доступ к новым рынкам.

В среднем, малые предприятия отмечают снижение себестоимости на 8–12% при грамотном внедрении эко-материалов.

Какие нужны сертификаты и как соответствовать стандартам?

Чтобы ваши заявления об экологичности не были голословными, их нужно подтверждать документами. Ключевые стандарты:

- EN 13432 — европейский стандарт промышленного компостирования.

- ASTM D6400 — американский аналог EN 13432.

- ASTM D6866 — стандарт для определения доли био-основанного сырья в материале.

- FSC (Forest Stewardship Council) — для древесных композитов, подтверждает легальность и устойчивость происхождения древесины.

В России собственный стандарт для эко-материалов в 3D-печати находится в разработке и ожидается к 2026 году. Пока что для работы на внутреннем и особенно на экспортном рынке стоит ориентироваться на международные сертификаты. Запрашивайте их у поставщиков филамента.

Как влажность влияет на эко-материалы и как их правильно хранить?

Это критически важный аспект. Почти все FDM-филаменты гигроскопичны, то есть впитывают влагу из воздуха. Эко-материалы, особенно PLA и rPET, очень чувствительны к влаге. Отсыревший пластик при печати «взрывается» в сопле, образуя пар. Это приводит к пузырям, плохому спеканию слоев, паутине и хрупкости готового изделия. Потеря прочности может достигать 15%.

Правила хранения:

- Храните катушки в герметичных пакетах или контейнерах с силикагелем.

- Идеальное решение — специальный сушильный шкаф (dry box), поддерживающий влажность ниже 15%.

- Если филамент все же набрал влагу, его необходимо просушить. Для PLA — 4–6 часов при 45–50 °C, для rPET — не менее 4 часов при 60–65 °C.

Есть ли особенности печати и постобработки эко-материалов?

Да, у каждого материала свои нюансы.

- PLA: печатается легко, но для предотвращения деформации углов (warping) используйте подогреваемую платформу (50–60 °C) и клей или специальное покрытие. Обдув модели должен быть максимальным.

- rPET: требует более высоких температур (сопло 240–260 °C), как и PETG. Склонен к образованию «паутины», поэтому важно правильно настроить ретракты. Обязательно используйте сухой филамент.

- Древесные композиты: абразивны, поэтому стандартное латунное сопло быстро изнашивается. Используйте сопло из закаленной стали диаметром от 0.5 мм, чтобы избежать засоров.

В постобработке древесные филаменты ведут себя как дерево: их можно шлифовать, покрывать морилкой и лаком. PLA и rPET хорошо поддаются шлифовке и покраске акриловыми красками.

Где в России закупать проверенные материалы и как организовать take-back?

На российском рынке есть несколько надежных производителей эко-филаментов, например, Bestfilament и F2innovations. При выборе поставщика ориентируйтесь не только на цену, но и на наличие технических паспортов (TDS) и сертификатов. Всегда заказывайте пробные партии для тестирования.

Организация программы take-back (возврата изделий) — отличный способ повысить лояльность клиентов и замкнуть производственный цикл.

Как это сделать:

- Начните с простого: предложите клиентам скидку на следующий заказ за возврат старых напечатанных изделий или пустых катушек.

- Найдите партнера: договоритесь с местным переработчиком или производителем филамента, который сможет использовать ваше вторсырье.

- Создайте инструкцию: четко объясните клиентам, что и в каком виде вы принимаете (например, только чистый PLA без посторонних материалов).

Такая инициатива не только снизит ваши затраты на сырье, но и станет мощным маркетинговым инструментом, демонстрирующим вашу ответственность.

Выводы и практические рекомендации для владельцев бизнеса

Итак, мы разобрались в технических деталях, сравнили материалы и ответили на каверзные вопросы. Теперь самое главное. как превратить все эти знания в работающую бизнес‑модель. Переход на эко‑материалы в 3D‑печати это не просто дань моде на устойчивость. Это стратегический шаг, который может открыть новые рынки, повысить лояльность клиентов и, что немаловажно, оптимизировать расходы. Но, как и любая серьезная инициатива, он требует четкого плана. Давайте разложим все по полочкам.

Ключевой вывод всей статьи прост. Эко‑материалы, такие как PLA, PHA и rPET, уже сегодня являются жизнеспособной альтернативой традиционным пластикам. Их главные преимущества это снижение углеродного следа, возможность апеллировать к растущей аудитории эко‑осознанных потребителей и потенциальное снижение себестоимости за счет использования вторсырья и уменьшения отходов. Однако существуют и ограничения. Это более строгие требования к условиям печати и хранения, не всегда достаточная для некоторых задач механическая прочность и пока еще неразвитая в России инфраструктура для промышленного компостирования и переработки. Ваш успех будет зависеть от того, насколько грамотно вы сможете использовать плюсы и обойти минусы.

Ваш пошаговый план внедрения

Чтобы переход не превратился в хаотичный и затратный эксперимент, действуйте последовательно.

- Пилотный проект. Не пытайтесь сразу перевести все производство на новые рельсы. Выберите один или два не самых сложных продукта и запустите пилот. Цель не в получении прибыли, а в отработке технологии. Риск. Неудача пилота может демотивировать команду. Минимизация. Четко определите критерии успеха. Например, напечатать 50 изделий с уровнем брака не выше 10%.

- Тестирование и отладка. Эко‑материалы капризнее. Вам придется подобрать идеальные параметры температуры, скорости печати и влажности. Заведите лабораторный журнал, фиксируйте все изменения. Риск. Получить партию некачественной продукции. Минимизация. Проводите не только визуальный осмотр, но и тесты на прочность, усадку и долговечность готовых изделий.

- Поиск надежных поставщиков. Стабильность качества сырья это 50% успеха. Изучите российских производителей, например, Bestfilament или F2innovations, запросите у них образцы и техническую документацию. Риск. Купить партию филамента с плохими характеристиками. Минимизация. Начните с небольших заказов у 2–3 разных поставщиков, чтобы сравнить качество и выбрать лучшего.

- Сертификация и маркетинг. Эти два пункта идут рука об руку. Получение эко‑сертификата это не просто бумажка, а мощный маркетинговый инструмент. Риск. Обвинения в «гринвошинге». Минимизация. Будьте предельно честны с клиентами. Если ваш PLA компостируется только в промышленных условиях, так и пишите. Прозрачность вызывает доверие.

Дорожная карта на 12 месяцев

Вот конкретный план действий с измеримыми результатами.

Первые 3 месяца. Исследование и подготовка

- Действия. Выбор продуктов для пилотного проекта. Закупка тестовых партий PLA и rPET у трех российских поставщиков. Проведение серии тестов (не менее 50 образцов) для отладки режимов печати. Анализ рынка и конкурентов, использующих эко‑материалы.

- KPI. Протестировано 2 типа эко‑филамента. Определены оптимальные параметры печати для одного продукта. Составлен список из 3 потенциальных постоянных поставщиков.

Следующие 6 месяцев. Внедрение и первая обратная связь

- Действия. Запуск мелкосерийного производства одного продукта на эко‑материале. Разработка упаковки с указанием экологических преимуществ. Запуск маркетинговой кампании в соцсетях, рассказывающей о новом продукте. Сбор отзывов от первых клиентов.

- KPI. Произведено и продано не менее 100 единиц эко‑продукта. Снижен объем производственных отходов на 5% по сравнению с традиционным пластиком. Получено не менее 20 отзывов от клиентов.

Горизонт 12 месяцев. Масштабирование и лидерство

- Действия. Расширение линейки эко‑продуктов до 3–5 позиций. Оптимизация производственного процесса. Подача заявки на получение российской экомаркировки. Запуск программы take‑back (прием использованных изделий на переработку).

- KPI. Доля эко‑продукции в общем объеме продаж достигла 15%. Себестоимость целевой линейки продуктов снижена на 8–10%. Подана заявка на получение экомаркировки «Листок жизни».

Как говорить с клиентом об устойчивости

Ваша главная задача донести ценность, а не просто заявить «мы зеленые». Говорите честно и на языке фактов. Вместо абстрактного «экологично» используйте конкретику. «Это изделие создано из переработанного пластика, что снизило углеродный след его производства на 40%». Расскажите историю материала. откуда он взялся (кукурузный крахмал, пластиковые бутылки) и что с ним будет после использования.

В России стоит обратить внимание на добровольную сертификацию и маркировку «Листок жизни». Это самый известный и авторитетный эколейбл в стране, признанный на международном уровне. Для экспортных амбиций получение подтверждения соответствия европейским стандартам, таким как EN 13432 для компостируемых материалов, станет серьезным конкурентным преимуществом.

Что дальше? Взгляд в будущее

Рынок аддитивных технологий и эко‑материалов развивается стремительно. Чтобы оставаться в авангарде, недостаточно просто внедрить PLA.

- Мониторьте новые материалы. Следите за разработками в области PHA, био‑смол для SLA‑печати и новых композитов. Подпишитесь на отраслевые издания и блоги.

- Участвуйте в коллаборациях. Вступайте в отраслевые ассоциации и консорциумы. Обмен опытом с коллегами и научными институтами может привести к прорывным идеям.

- Создавайте локальные цепочки. Высший пилотаж «зеленого» бизнеса это создание замкнутого цикла. Подумайте о партнерстве с местными компаниями по сбору и переработке пластика. Организация собственной линии по производству филамента из отходов это сложный, но очень перспективный путь, который сделает ваш бизнес по‑настоящему устойчивым.

Переход на эко‑материалы это марафон, а не спринт. Но те, кто начнет этот путь сегодня, завтра станут лидерами рынка, который ценит не только качество и цену, но и ответственность.

Источники

- 3D-печать (аддитивные технологии) в России — По оценкам, в 2019 году затраты в области 3D-печати в России составляли 1,1 млрд рублей. В 2020-м отмечен рост на 27,3% — до 1,4 млрд рублей. В …

- Маркетплейсы 3D-печати 2025: ТОП-10 платформ … — В 2025 году 3D-печать вышла за рамки хобби: рынок аддитивных технологий глобально превысил $30 млрд, а в России растет на 20% ежегодно.

- Рынок технологий 3D-печати в России и мире — Согласно прогнозам, к 2025 году глобальный рынок 3D-печати достигнет $32 млрд, а к 2030 году — $60 млрд. Отметим, что оценки GlobalData довольно сдержанные по …

- как развивается рынок аддитивных технологий в России — Кроме того, российские автопроизводители активно переходят на 3D-печать для мелкосерийных партий до 1 000 единиц, что особенно актуально для …

- Три ключевых фактора роста 3D-печати в России — Три ключевых фактора роста 3D-печати в России: импортозамещение, консалтинг и маркетплейсы. Российский сегмент аддитивных технологий занимает …

- Тенденции 3D-печати в 2025 году — 3D MALL — Однако пока доля России в мировом обороте 3D-продукции остается ниже 1%. Основной тренд – переход от экспериментального использования 3D …

- До 2030 года на 3D-принтерах в России планируется … — До 2030 года на 3D-принтерах в России планируется напечатать миллион квадратных метров жилья · более низкую скорость серийного производства отдельных элементов …

- Развитие аддитивных технологий в 2025: у 3D‑ … — Новые цифровые технологии 2025: прогнозы экспертов о промышленной 3d печати, искусственном интеллекте, автоматизации.

- 3D печать: итоги 2024 года и тренды 2025 — Twize — Рассказываем о состоянии рынка 3D‑печати, использовании ИИ в отрасли и интересных инновационных проектах прошедшего года.

- АНАЛИЗ РАЗВИТИЯ 3D ПЕЧАТИ Текст научной статьи … — Автор: ИВ Кокорев · 2020 · Цитируется: 4 — По оценкам специалистов, экономический ущерб от использования 3D-печати, причиненный интеллектуальной собственности, до 2022 г.. составит 100 млрд долларов США.