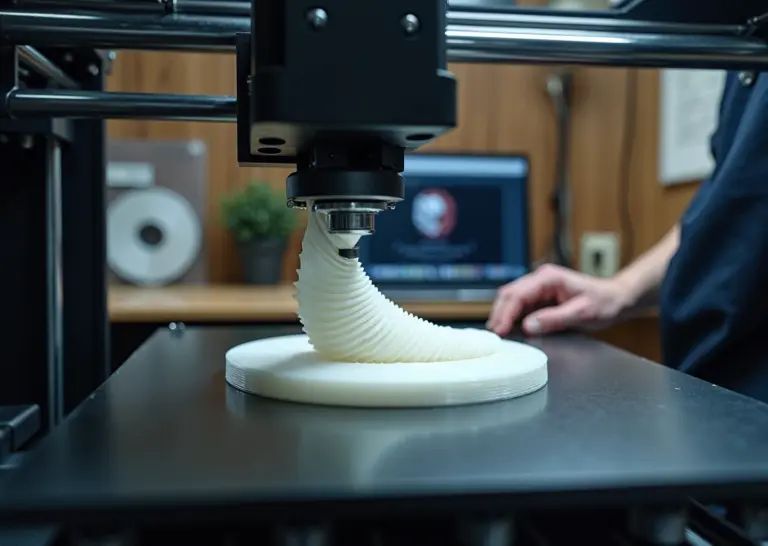

В статье подробно рассмотрена пошаговая диагностика самых распространённых причин остановки печати у 3D‑принтеров. Материал ориентирован на владельцев малого и среднего бизнеса, мастерские и производителей: от первичной инспекции и механики до электроники, слайсинга и материала. Дадим чек‑листы, точные признаки проблем, быстрые решения и советы по профилактике для стабильной серийной и прототипной печати.

Быстрая проверка и сбор симптомов

Когда производство встает, первая реакция оператора — начать крутить все винты подряд или менять настройки в слайсере. Это худшее, что можно сделать. Хаотичные действия только добавляют новых переменных в уравнение и усложняют ремонт. Мой опыт показывает: 80% успеха в восстановлении печати зависит от правильного сбора анамнеза в первые 10 минут после остановки.

Мы разберем алгоритм первичной диагностики, который позволит вам четко разделить программные сбои, механику и электронику, не разбирая половину принтера зря.

Классификация симптомов: о чем говорит принтер

Прежде чем лезть внутрь с отверткой, нужно просто посмотреть и послушать. 3D-принтер всегда подает сигналы, даже если он молчит.

- Полное отсутствие действий. Если экран не горит, а кулеры не шумят — проблема в питании (кабель, кнопка, предохранитель) или материнской плате. Если экран горит, но на команды нет реакции — зависла прошивка или умер контроллер.

- Нагрев идет, но пластика нет. Самая частая жалоба. Если мотор экструдера крутится, но нить стоит — это либо засор сопла, либо пробка в термобарьере, либо пластик просто сточился шестерней (grinding). Если мотор не крутится вовсе — проверяем драйвер или проводку двигателя.

- Характерные щелчки при экструзии. Это звук пропуска шагов двигателем. Экструдер пытается протолкнуть филамент, но не может. Причины: слишком низкая температура, слишком высокая скорость, засор сопла или сопло уперлось в стол. Проблемы, дефекты, ошибки 3D печати часто начинаются именно с этого звука.

- Смещение слоев. Печать идет «лесенкой» или модель сдвинулась в сторону. Это механика: ослабленные ремни, перегрев драйверов или механическое препятствие движению головы.

- Ошибки гоминга (Homing Failed). Принтер не может найти «дом» (нулевые координаты). Обычно виноваты концевые выключатели (эндостопы) или их проводка. Реже — сбой логики прошивки.

- Аварийная остановка (Thermal Runaway). Критическая ошибка безопасности. Принтер видит, что подает ток на нагреватель, а температура не растет (или падает). Это почти всегда обрыв термистора или выпадение нагревательного элемента из блока.

Чек-лист перед ремонтом: собираем «медицинскую карту»

Если вы планируете обращаться в техподдержку производителя или к внешнему подрядчику, вам понадобится конкретная информация. Фраза «он не работает» не поможет инженеру взять нужные запчасти.

Запишите следующие данные:

- Модель и прошивка. Например, Picaso Designer X, прошивка ver. 5.4. Разные версии имеют разные «болячки».

- Слайсер и профиль. В какой программе готовили файл (Cura, PrusaSlicer, Polygon) и какой профиль использовали. Часто проблема кроется в неверно выставленном диаметре прутка или ретрактах.

- Филамент. Тип (PETG, PLA, ABS), производитель и, желательно, дата открытия катушки. Влажный пластик может давать симптомы засора.

- История успеха. Когда был последний удачный принт? Что меняли после этого? (Смена сопла, обновление ПО, перенос принтера в другое место).

- Файлы и медиа. Обязательно сохраните проблемный G-code файл. Сделайте фото дефекта и короткое видео процесса (со звуком, чтобы слышать щелчки).

Пошаговое воспроизведение проблемы

Чтобы исключить случайный сбой («глюк»), нужно попытаться воспроизвести проблему в контролируемых условиях. Этот тест занимает 5-7 минут.

Шаг 1: Проверка питания и индикации.

Включите принтер. Проверьте, работают ли вентиляторы обдува радиатора (на многих моделях они включаются сразу). Посмотрите на дисплей: нет ли артефактов или сообщений об ошибках (MINTEMP, MAXTEMP) сразу при старте.

Шаг 2: Тест кинематики (Homing).

Через меню принтера запустите команду «Home All» (Парковка всех осей). Голова должна уверенно доехать до концевиков и остановиться. Если голова едет в противоположную сторону или бьется об раму с треском — проблема в концевиках или инверсии моторов.

Шаг 3: Нагрев.

Задайте температуру сопла (например, 210°C для PLA) и стола. Следите за графиком температуры. Набор должен быть плавным и стабильным. Если температура скачет (200 -> 180 -> 205), проверьте термистор и PID-калибровку.

Шаг 4: Ручная экструзия.

Это ключевой тест.

На холодную: При выключенном нагреве (если конструкция позволяет, например, Bowden) попробуйте аккуратно протолкнуть пруток рукой до сопла. Он должен идти свободно через трубку.

На горячую: Когда сопло нагрелось, через меню дайте команду выдавить 10-20 мм пластика. Нить должна выходить ровной струйкой, падая строго вниз. Если она закручивается в спираль или выходит рывками — есть частичный засор. Наиболее распространенные проблемы экструзионной 3D-печати часто связаны именно с неравномерной подачей на этом этапе.

Безопасность и фиксация данных

Работая с диагностикой, помните: мы имеем дело с температурами до 300°C и сетевым напряжением.

- Никогда не проверяйте надежность контактов на включенном принтере. Одно неловкое движение щупом мультиметра может сжечь драйвер или плату управления.

- Будьте осторожны при ручной подаче пластика. Если рука соскользнет, можно коснуться нагревательного блока.

- Не оставляйте принтер без присмотра во время тестового нагрева, если подозреваете неисправность термистора.

Все наблюдения заносите в журнал обслуживания или тикет-систему. Если вы передаете принтер в сервис, приложите распечатанный лист с описанием: «При нагреве до 230°C начинает щелкать экструдер, пластик PETG, сопло 0.4, фото дефекта прилагаю». Это сэкономит вам деньги за нормо-часы диагностики.

Что можно решить мгновенно, а что требует ремонта

После проведения этих тестов вы сможете разделить проблемы на две категории.

Решаются оператором на месте:

- Засор сопла (если помогает прочистка иглой или метод cold pull).

- Неверные настройки слайсера (температура, ретракт).

- Влажный или некачественный филамент.

- Плохая адгезия первого слоя (калибровка стола).

- Сбой прошивки (лечится перезагрузкой или сбросом EEPROM).

Требуют глубокой диагностики и запчастей:

- Механический износ (люфты, стертые шестерни, растянутые ремни).

- Выход из строя электроники (сгоревший нагреватель, нерабочий драйвер, сломанный кулер обдува радиатора).

- Проблемы с геометрией рамы.

Если первичная проверка показала, что электроника в порядке, нагрев идет, а моторы крутятся, но печать все равно не выходит качественной — значит, проблема кроется в механике. Именно механические неисправности, от люфтов до износа тефлоновой трубки, мы подробно разберем и научимся устранять в следующей части.

Механические причины их диагностика и устранение

Если первичный осмотр и проверка G-кода не дали результатов, проблема почти наверняка кроется в «железе». Механика 3D-принтера испытывает постоянные вибрационные и термические нагрузки, поэтому узлы со временем разбалтываются, изнашиваются или засоряются. Здесь мы разберем, как методично проверить каждый механический узел, от платформы до экструдера, и вернуть оборудование в строй.

Диагностика печатной платформы и Z-offset

Даже самые дорогие принтеры не будут печатать качественно, если первый слой ложится неправильно. Проблема часто не в самой калибровке, а в механической нестабильности стола.

Перед тем как крутить регулировочные винты, проверьте жесткость конструкции. Попробуйте слегка покачать стол рукой. Если есть люфт, подтяните эксцентрики на роликах (для профильных направляющих) или проверьте линейные подшипники на валах. Стол должен двигаться плавно, но не болтаться.

Алгоритм проверки уровня и зазора (Z-offset):

- Прогрев. Всегда калибруйте стол в рабочем состоянии (например, 60°C для стола и 200°C для сопла). Тепловое расширение металла существенно влияет на зазор.

- Черновая калибровка (Paper Test). Используйте обычный лист офисной бумаги (толщина около 0.1 мм). Сопло должно прижимать лист так, чтобы он двигался с ощутимым сопротивлением, но не рвался. Пройдитесь по четырем углам и центру минимум дважды — регулировка одного угла влияет на остальные.

- Проверка плоскостности. Приложите металлическую линейку ребром к столу на просвет. Если видите зазор в центре («яма») или качание («горб»), стекло или печатную поверхность нужно менять, либо компенсировать это сеткой кривизны (Mesh Bed Leveling), если прошивка позволяет.

- Настройка Z-offset. Если у вас стоит датчик автоуровня (BLTouch или индуктивный), физическая калибровка винтами лишь выравнивает плоскость. Реальное расстояние задает параметр Z-offset в меню принтера. Опускайте сопло программно с шагом 0.05 мм, пока тестовая линия пластика не станет слегка сплюснутой, а не круглой в сечении.

Проблемы с экструзией: засор сопла и термобарьер

Если принтер «щелкает», а пластик не выходит или идет тонкой прерывистой нитью, у вас пробка. Она может быть в самом сопле или выше — в термобарьере.

Самый эффективный метод диагностики и очистки без разбора — Cold Pull (холодная протяжка). Он позволяет вытянуть мусор из сопла вместе с пластиком.

Как выполнить Cold Pull:

- Нагрейте сопло до рабочей температуры используемого пластика (например, 210°C для PLA).

- Вставьте кусок нейлона (лучше всего) или PLA до упора, чтобы он начал вытекать.

- Выключите нагрев. Ждите, пока температура упадет до 90°C (для PLA) или 140°C (для нейлона/ABS). Пластик должен затвердеть, но остаться эластичным.

- Быстрым и резким движением выдерните филамент вверх.

- Осмотрите кончик нити. Если на нем есть черные вкрапления или он повторяет форму внутренней полости сопла — очистка прошла успешно. Повторяйте процедуру, пока вытянутый пластик не станет чистым.

Если Cold Pull не помог, используйте тонкую иглу для прочистки (при нагретом сопле) или замените сопло. Наиболее распространенные проблемы экструзионной 3D-печати часто связаны именно с износом или засором этого узла.

Замена сопла: Всегда откручивайте и закручивайте сопло на горячую (около 240-260°C). Если затянуть на холодную, при нагреве появится зазор между соплом и термобарьером, куда потечет пластик, образуя огромный ком.

Кинематика: ремни, ролики и направляющие

Смещение слоев или овальные круги указывают на проблемы с передачей движения.

Ремни. Они не должны провисать, но и не должны звенеть как гитарная струна. Нормальное натяжение — это когда при нажатии пальцем на длинный участок ремня он прогибается примерно на 1-2 мм с упругим сопротивлением. Ослабленный ремень дает люфт и «эхо» на печати, перетянутый — убивает подшипники моторов и растягивается сам.

Ролики и эксцентрики. На принтерах типа Ender-3 каретки ездят на V-образных роликах. Попробуйте провернуть ролик пальцем, удерживая каретку на месте. Если ролик прокручивается свободно — нет сцепления, подтяните эксцентрик. Если ролик вгрызается в профиль и оставляет резиновую пыль — ослабьте.

Люфты в направляющих. Для рельсовых направляющих (MGN) проверьте наличие люфта каретки. Если она качается, возможно, вылетели шарики из подшипника. В этом случае требуется замена каретки или полная переборка с заменой шариков.

Экструдер: механизм подачи

Если сопло чистое, но пластик не идет, смотрите на механизм подачи (фидер).

- Шестерни. Осмотрите зубцы подающей шестерни. Если они «замылились» пластиковой стружкой, сцепления не будет. Почистите их жесткой щеткой. Если зубцы стерлись (актуально для латунных шестерен), деталь подлежит замене.

- Прижим. Проверьте пружину прижимного рычага. Слишком слабый прижим вызывает проскальзывание (шестерня крутится, нить стоит). Слишком сильный — деформирует пруток, и он застревает в трубке Боудена.

- Трещина в рычаге. На пластиковых экструдерах часто трескается прижимной рычаг снизу, где этого не видно. Снимите рычаг и осмотрите его. Лучшее решение — замена на цельнометаллический фидер.

- PTFE трубка. В месте входа в горячий хотенд тефлоновая трубка со временем деградирует и подгорает, сужая канал. Вытащите трубку, обрежьте подгоревший конец (строго перпендикулярно, используйте специальный резак) и вставьте обратно до упора.

Необходимый минимум для мастерской

Чтобы простой оборудования не затягивался на дни, держите под рукой базовый набор инструментов и запчастей.

Инструменты:

- Набор качественных шестигранников (дешевые слизывают грани винтов).

- Торцевой ключ для смены сопел (обычно 7 мм или 6 мм).

- Иглы для прочистки сопел.

- Бокорезы и плоскогубцы.

- Термостойкие перчатки (для работы с горячим хотендом).

- Штангенциркуль.

Запчасти (Must Have):

- Сопла разного диаметра (0.4, 0.6 мм) — расходный материал, меняется часто.

- Трубка PTFE (Capricorn или аналоги) — всегда должна быть в запасе.

- Фитинги для трубки (часто ломаются зубцы внутри).

- Нагревательный элемент и термистор — провода часто переламываются от усталости.

- Зубчатые ремни (на метраж).

Примерное время ремонта:

- Смена сопла: 10–15 минут.

- Cold Pull: 5–10 минут.

- Замена ремня и натяжка: 30–40 минут.

- Обслуживание PTFE трубки (обрезка): 10 минут.

- Замена всего хотенда в сборе: 20–30 минут.

Регулярная проверка этих узлов — раз в неделю при круглосуточной печати или раз в месяц при эпизодической — позволит выявить проблему до того, как она испортит многочасовую печать. Если механика в порядке, но принтер все равно ведет себя странно, причину стоит искать в электронике, о чем мы поговорим далее.

Электроника прошивка и сенсоры

Если вы убедились, что механика принтера исправна, ремни натянуты, а сопло чистое, но печать все равно не идет, проблему стоит искать глубже. Электроника и прошивка — это нервная система и мозг вашего оборудования. Сбои здесь часто выглядят как магия: принтер останавливается посреди модели, перезагружается при нагреве или вовсе отказывается двигаться.

Разберем по порядку, как найти неисправность, вооружившись мультиметром и здравым смыслом.

Диагностика питания: когда энергии не хватает

Самая частая причина «глюков» — нестабильное питание. Блок питания (БП) может выдавать положенные 12 или 24 вольта в простое, но «проседать» в момент включения нагрева стола. Это вызывает перезагрузку платы управления или сбой драйверов.

Проверку нужно проводить под нагрузкой. Подключите мультиметр к клеммам выхода БП (соблюдая осторожность), включите нагрев стола и сопла одновременно.

На что смотреть:

- Если напряжение падает более чем на 0.5–1 вольт от номинала (например, ниже 23V для 24-вольтовой системы), блок питания не справляется или умирает.

- Осмотрите клеммные колодки на плате управления. Оплавленный пластик или потемневшие контакты — признак плохого обжима и высокого переходного сопротивления. Это пожароопасно.

- Проверьте предохранители на плате. Иногда сгорает не основной предохранитель, а тот, что отвечает за линию нагревателя стола.

Отдельное внимание уделите кабелям массы. Плохой контакт «земли» может давать наводки на датчики температуры, из-за чего принтер будет видеть скачки от 200 до 0 градусов и уходить в аварийную защиту.

Нагреватели и термисторы: холодно или горячо?

Ошибка Thermal Runaway (тепловой убегание) — кошмар любого оператора. Она означает, что плата подает ток на нагреватель, но термистор не фиксирует изменения температуры. Принтер аварийно останавливается, чтобы избежать пожара.

Для диагностики вам понадобится мультиметр в режиме измерения сопротивления. Отключите принтер от сети и отсоедините разъемы нагревателя и термистора от платы.

| Компонент | Нормальное сопротивление | Диагноз при отклонении |

|---|---|---|

| Нагреватель хотенда (24V, 40W) | 14–16 Ом | Бесконечность = обрыв. Близко к 0 = короткое замыкание. |

| Нагреватель стола | 1–3 Ома | Высокое сопротивление = деградация дорожек или плохой контакт пайки. |

| Термистор (NTC 100k) | ~100 кОм (при 25°C) | Если 0 Ом — замыкание (часто пережимают винтом на блоке). Если бесконечность — обрыв провода. |

Если мультиметр показывает норму, но температура скачет, проверьте целостность проводов в месте, где они входят в печатающую голову. Из-за постоянного движения косы провода часто переламываются внутри изоляции. Пошевелите кабель, глядя на показания мультиметра.

Шаговые драйверы: пропуски слоев и перегрев

Если механика движется рывками, со смещением слоев (layer shift) или мотор просто вибрирует на месте, виноват драйвер шагового двигателя. В 2025 году мы чаще всего имеем дело с тихими драйверами типа TMC2209 или их более новыми аналогами, которые управляются по UART, но проблемы остаются прежними.

Перегрев драйвера вызывает срабатывание его внутренней защиты — он отключается на долю секунды, и принтер пропускает шаги.

- Проверьте работу вентилятора обдува платы. Он должен дуть на радиаторы драйверов, а не мимо.

- Убедитесь, что радиаторы надежно приклеены к чипам.

Если охлаждение в норме, возможно, выставлен неверный ток (Vref). Слишком низкий ток — мотору не хватит сил сдвинуть каретку. Слишком высокий — перегреется сам мотор или драйвер.

Корректировка тока зависит от типа подключения. Если у вас режим UART, ток меняется прямо в меню принтера или через G-код. Для старых систем (standalone) нужно крутить подстроечный резистор на драйвере керамической отверткой, замеряя напряжение мультиметром между «землей» и корпусом резистора. Формула расчета зависит от конкретной модели драйвера (обычно Vref = I_rms * 1.41).

Датчики и концевики: глаза принтера

Принтер не может начать печать, если не знает, где находится «дом» (Home). Проблемы с концевыми выключателями (эндостопами) или датчиками автоуровня (BLTouch, индуктивные зонды) приводят к тому, что голова врезается в стол или зависает в воздухе.

Для диагностики используйте терминал (например, в Pronterface или OctoPrint). Отправьте команду:

M119

Она покажет статус всех концевиков. Нажмите на лапку концевика рукой и отправьте команду снова. Статус должен измениться с open на triggered. Если реакции нет — проверяйте проводку или сам микропереключатель.

Нюансы датчиков автокалибровки:

- BLTouch: Если шток мигает красным, это ошибка самодиагностики. Часто шток просто погнут или загрязнен пылью. Аккуратно выпрямите его или промойте спиртом. Проверьте надежность коннектора на плате — он очень чувствителен к вибрациям.

- Индуктивные датчики: Реагируют на металл. Если вы сменили стальную пластину на стекло, такой датчик перестанет видеть стол, и сопло врежется в поверхность. Также они имеют температурный дрейф: на холодном и горячем столе высота срабатывания может отличаться.

Подробнее о комплексном устранении неполадок можно почитать в руководстве по устранению распространенных проблем 3D-печати, где разобраны и смежные вопросы.

Прошивка и EEPROM: программные сбои

Иногда «железо» целое, но принтер ведет себя неадекватно из-за ошибок в энергонезависимой памяти (EEPROM). Там хранятся настройки: шаги на миллиметр, ускорения, PID-коэффициенты. После аварийного выключения или обновления прошивки эти данные могут превратиться в «мусор».

Как лечить:

Сбросьте настройки к заводским значениям через меню принтера или командой

M502

затем сохраните их командой

M500

. После этого обязательно проведите калибровку PID и Z-offset заново.

Если требуется обновление прошивки (например, для активации новых функций безопасности), используйте только качественные SD-карты малого объема (до 8-16 Гб), отформатированные в FAT32. Сбой питания во время прошивки может превратить плату в «кирпич», требующий программатора.

Лучшие практики для бизнеса

Когда у вас в парке не один принтер, а десять или пятьдесят, хаотичный подход к электронике и прошивке недопустим. Любой простой — это потеря денег.

Регламент обслуживания электроники:

- Стандартизация прошивок. Все принтеры одной модели должны иметь идентичную версию прошивки. Это гарантирует, что один и тот же G-code файл даст одинаковый результат на любой машине. Ведите таблицу с версиями ПО для каждого серийного номера.

- Бэкап настроек. Регулярно делайте дамп настроек EEPROM (команда M503 выдает список всех параметров). Сохраняйте этот текст в облаке. Если плата сгорит, вы восстановите настройки новой платы за 2 минуты.

- Чек-лист безопасности. Раз в месяц проверяйте затяжку винтовых клемм на блоке питания и плате. От вибрации винты ослабевают, контакт греется, что может привести к возгоранию.

- Процедура отката. Никогда не обновляйте весь парк принтеров сразу. Протестируйте новую прошивку на одной машине в течение недели. Если ошибок нет — масштабируйте.

Электроника требует чистоты и охлаждения. Регулярно продувайте отсеки с платами сжатым воздухом — пыль от филамента и адгезивов может стать проводником и вызвать короткое замыкание. Исправная электроника — это предсказуемая печать и соблюдение сроков заказов.

Материалы настройка слайсера и влияние на печать

Даже если электроника исправна, а механика смазана, принтер может выдать комок пластика вместо детали, если ошибиться с материалом или кодом. Часто мы виним «железо», когда проблема кроется в катушке филамента или галочке в слайсере. Разберем, как физика материалов и настройки подготовки файла влияют на успех печати.

Специфика материалов: почему один пластик печатает, а другой нет

Каждый полимер имеет свой «характер». То, что работает для PLA, гарантированно испортит печать ABS. Понимание этих различий — первый шаг к диагностике.

| Материал | Температуры (Сопло / Стол) | Особенности и типичные проблемы |

|---|---|---|

| PLA | 190–220°C / 40–60°C | Самый простой. Главная проблема — «тепловая пробка» (heat creep), если охлаждение радиатора слабое. Пластик размягчается раньше времени и застревает. |

| PETG | 230–250°C / 70–85°C | Липкий и тягучий. Часто налипает на сопло, образуя комки, которые потом падают на модель. Требует идеальной настройки ретракта (отката). |

| ABS/ASA | 240–260°C / 90–110°C | Сильная усадка. Если принтер открыт или есть сквозняк, деталь оторвет от стола или она треснет по слоям (деламинация). Нужна термокамера. |

| TPU (Flex) | 210–230°C / 0–60°C | Мягкий. Нельзя печатать быстро. Если давить сильно, филамент сомнется в подающем механизме, как макаронина. Нужен директ-экструдер. |

| Нейлон (PA) | 250–280°C / 100–120°C | Критически гигроскопичен. Влажный нейлон «стреляет» паром из сопла, слои не спекаются. Сушка обязательна перед каждым запуском. |

Композиты (угленаполненные, стекловолокно) требуют стальных закаленных сопел. Латунное сопло такой пластик «расточит» за полкилограмма печати, диаметр отверстия уйдет, и настройки потока станут бесполезны.

Диаметр прутка и стабильность партии

Мы привыкли, что стандарт — 1.75 мм. Но дешевый пластик может гулять от 1.65 до 1.85 мм в пределах одной катушки.

Если диаметр больше нормы — экструдер начнет щелкать, не в силах протолкнуть объем.

Если меньше — возникнет недоэкструзия, щели между линиями.

Как проверить и исправить:

Возьмите штангенциркуль и измерьте пруток в 5 разных местах на длине пары метров. Вычислите среднее. В слайсере есть параметр «Filament Diameter» (Диаметр нити). Введите туда реальное значение. Если разброс слишком велик, лучше сменить поставщика, так как программно компенсировать «гуляющий» диаметр невозможно.

Также важен параметр Flow (Поток). Для каждой новой катушки, особенно композитов, стоит печатать тестовый кубик в одну стенку (vase mode) и замерять толщину стенки. Если она отличается от заданной в слайсере, корректируйте Flow. Например, для PLA это обычно 100%, а для ABS часто нужно 95-98%.

Ключевые настройки слайсера: где возникают ошибки

Слайсер — это переводчик с языка 3D-модели на язык движений моторов. Ошибки перевода приводят к браку.

- Температура первого слоя. Часто ставят на 5–10 градусов выше рабочей. Это помогает пластику лучше затечь в текстуру стола. Если первый слой не липнет — повышайте температуру стола и сопла именно для первого слоя.

- Высота слоя. Золотое правило: высота слоя не должна превышать 80% от диаметра сопла. Для сопла 0.4 мм максимум — 0.32 мм. Если поставить больше, слои просто не будут прижиматься друг к другу.

- Ретракция (Retraction). Это втягивание прутка при холостом перемещении.

Симптом: Паутина и нити — ретракт слишком маленький.

Симптом: Пропуски пластика после перемещения — ретракт слишком большой или быстрый, воздух попадает в сопло или пробка остывает выше зоны плавления. - Охлаждение. PLA требует 100% обдува (кроме первого слоя). ABS и нейлон боятся обдува — их слои перестают спекаться. Если ABS трескается, выключайте вентилятор обдува модели полностью.

- Скорость печати. Высокая скорость требует повышения температуры, так как пластик должен успевать плавиться. Если принтер «стучит» экструдером на быстрых участках — вы превысили максимальный объемный расход (volumetric flow) хотенда.

Для улучшения адгезии (прилипания) используйте программные помощники:

Brim (Кайма) — широкая юбка вокруг детали, увеличивает площадь контакта. Обязательна для ABS.

Raft (Плот) — печатается подложка, на которой строится деталь. Помогает при неровном столе, но портит нижнюю поверхность модели.

Практические профили для бизнеса

Чтобы минимизировать простои, создайте стандартизированные профили под задачи, а не настраивайте каждый раз с нуля.

- Профиль «Черновой/Скоростной» (Draft):

Сопло 0.6 мм, слой 0.3-0.4 мм. Скорость внешних стенок снижена, заполнение (infill) 10-15%. Задача: проверить геометрию и собираемость за минимальное время. - Профиль «Силовой/Функциональный» (Strong):

Сопло 0.4 или 0.6 мм. Стенки (perimeters) — минимум 3-4 линии. Заполнение 40-100%. Температура на 5-10 градусов выше нормы для лучшего спекания. Скорость ниже средней. - Профиль «Визуальный» (Detail):

Сопло 0.2-0.4 мм, слой 0.1-0.15 мм. Низкая скорость (30-50 мм/с). Максимальный обдув (для PLA). Приоритет — качество поверхности, время печати вторично.

Методы тестирования перед запуском серии

Не запускайте партию на 50 часов без валидации настроек.

Сначала напечатайте температурную башню (Temp Tower). Это покажет реальную оптимальную температуру для конкретной катушки, так как датчики принтеров могут врать на 10-15 градусов.

Затем — тест ретрактов. Уберите «сопли» и паутину.

Обязательно проверьте G-code симуляцию в слайсере. Просмотрите послойно: нет ли печати «в воздухе», правильно ли генерируются поддержки. Часто ошибку видно на экране монитора еще до включения принтера. Проблемы качества 3D-печати часто связаны именно с игнорированием предварительного просмотра слоев.

Хранение данных и повторяемость

В бизнесе важна повторяемость. Если вы подобрали идеальные параметры для PETG от производителя «X», сохраните этот профиль с понятным названием: «PETG_BestFilament_Nozzle04_Speed60».

Ведите цифровой журнал или таблицу, где указано: какой принтер, какой пластик (партия/цвет), какой файл профиля использовался. Это спасет вас, когда через полгода заказчик попросит «точно такую же деталь», а вы уже забыли, что для того черного ABS нужно было ставить поток 96% и температуру 255°C.

Правильная работа с материалами и слайсером устраняет до 60% проблем, которые ошибочно принимают за поломки принтера. В следующем разделе мы соберем ответы на самые частые вопросы, которые возникают в процессе эксплуатации.

Часто задаваемые вопросы

Я включила этот блок FAQ в статью, потому что в реальном производстве операторы часто сталкиваются с одними и теми же симптомами, но тратят часы на повторный поиск решений. Этот раздел — ваша «шпаргалка» для цеха. Распечатайте её и повесьте рядом с принтерами. Это сэкономит время вашим сотрудникам и деньги бизнесу, позволяя решать 90% проблем на месте без вызова дорогостоящих специалистов.

1. Принтер щёлкает, но пластик не подаётся

Характерный звук «тук-тук» означает, что мотор экструдера пытается протолкнуть нить, но не может. Либо сопло забито, либо температура слишком низкая, либо скорость подачи превышает пропускную способность хотенда.

- Проверьте температуру: поднимите её на 5–10 градусов выше обычной.

- Осмотрите прижимной механизм: не слишком ли сильно затянут винт, деформирующий пруток.

- Проверьте проходимость: попробуйте продавить пластик вручную при нагретом сопле.

Решение на будущее: Очистите подающую шестерню от стружки пластика и проверьте ток драйвера двигателя (Vref). Если проблема регулярная — замените термобарьер на цельнометаллический или с тефлоновой трубкой высокого качества.

Время: 15 минут. Стоимость: 0 руб. (чистка) или 300–800 руб. (замена шестерни). Сервис нужен, если проблема в электронике драйвера.

2. Нагрев не достигает заданной температуры

Принтер долго греется и выдает ошибку «Thermal Runaway» или просто зависает на низкой отметке. Обычно это умирающий нагревательный картридж или плохой контакт термистора.

- Осмотрите провода, идущие к нагревательному блоку: нет ли перегибов или обрывов у основания.

- Проверьте, плотно ли сидит термистор в гнезде и затянут ли винт (но не перетянут, чтобы не перекусить провод).

- Запустите PID-калибровку через меню принтера.

Решение на будущее: Замените нагревательный элемент на более мощный (например, 50W вместо 40W) и установите силиконовый чехол на нагревательный блок для теплоизоляции.

Время: 20–30 минут. Стоимость: 200–500 руб. (картридж + термистор).

3. Пластик не прилипает к столу

Деталь срывает в процессе или первый слой тянется за соплом. Это почти всегда вопрос калибровки зазора (Z-offset) или чистоты поверхности.

- Обезжирьте стол изопропиловым спиртом или помойте с мылом (если стекло/PEI).

- Уменьшите Z-offset в меню принтера на 0.05 мм прямо во время печати юбки (skirt).

- Поднимите температуру стола на 5–10 градусов для первого слоя.

Решение на будущее: Используйте PEI-лист на пружинной стали. Это кардинально решает проблему адгезии для большинства пластиков без клея и лака.

Время: 5 минут. Стоимость: 0 руб. (настройка) или 1500–2500 руб. (PEI-лист).

4. Слой сдвигается по оси X или Y

Смещение слоев («лесенка») убивает модель. Причина механическая: ремень проскочил, шкив прокрутился или мотор перегрелся.

- Проверьте натяжение ремней: они должны звучать как басовая струна, но не быть перетянутыми.

- Проверьте шкивы на валах моторов: черные винтики должны быть затянуты строго на плоской части вала.

- Потрогайте моторы: если рука не терпит (горячее 60°C), нужно улучшать охлаждение электроники.

Решение на будущее: Установите радиаторы на драйверы и настройте токи (Vref). Замените растянутые ремни на качественные (например, Gates).

Время: 10–40 минут. Стоимость: 200–600 руб. (ремень). Механическая проверка критична при таких сбоях.

5. Сопло забито (пробка)

Пластик не идет совсем или выходит тонкой кривой струйкой. Часто случается при смене пластика с ABS (высокая температура) на PLA (низкая) без продувки.

- Нагрейте сопло до рабочей температуры материала.

- Используйте тонкую иглу для прочистки канала снизу.

- Сделайте «Cold Pull» (холодную протяжку): нагрейте, вставьте нейлон или PLA, остудите до 90°C и резко выдерните.

Решение на будущее: Установите фильтр от пыли на филамент (кусок губки на входе). Если пробки постоянные — проверьте вентилятор охлаждения радиатора хотенда, он может не справляться.

Время: 10–20 минут. Стоимость: 100–300 руб. (новое сопло, если чистка не помогла).

6. Появляются нити и подтёки (Stringing)

Модель выглядит как в паутине. Пластик вытекает при перемещении сопла. Обычно виноваты настройки ретракта или влажный пластик.

- Проверьте настройки ретракта (отката) в слайсере: для Direct-экструдера норма 0.5–1.5 мм, для Bowden — 3–6 мм.

- Снизьте температуру печати на 5–10 градусов.

- Послушайте сопло: если слышен треск при печати, пластик влажный.

Решение на будущее: Сушка филамента — обязательная процедура. Настройте профиль «Combing mode» (перемещение внутри модели) в слайсере.

Время: тесты занимают 30 минут. Стоимость: 0 руб.

7. Что делать при ошибке автокалибровки

Датчик (BLTouch или индуктивный) мигает красным или сопло врезается в стол. Это сбой сенсора или проводки.

- Проверьте коннекторы датчика на материнской плате и на голове принтера (от вибрации они часто отходят).

- Если у вас BLTouch, проверьте, не погнут ли щуп. Аккуратно выпрямите его.

- Протрите поверхность стола (для индуктивных датчиков) и сам датчик от пыли.

Решение на будущее: Замените проводку на экранированный кабель, чтобы исключить наводки. Держите запасной щуп или датчик на складе.

Время: 15 минут. Стоимость: 150–1500 руб. (щуп или датчик в сборе).

8. Как хранить и сушить филамент

Влага — враг качества. Даже PLA и PETG впитывают воду, а нейлон становится непригодным за пару часов.

- Храните катушки в вакуумных пакетах с силикагелем.

- Используйте сушилку для овощей или специализированный бокс (Sunlu, Esun) перед печатью.

- Для нейлона и TPU печатайте прямо из сушилки («Dry Box»).

Решение на будущее: Организуйте шкаф с контролируемой влажностью или систему подачи из герметичных контейнеров.

Время: сушка занимает 4–6 часов. Стоимость: 3000–5000 руб. за сушилку.

9. Когда менять сопло и шестерни экструдера

Износ деталей ухудшает качество незаметно. Латунное сопло «съедается» композитами (карбон, стекловолокно) за полкатушки.

- Визуально осмотрите кончик сопла: если отверстие стало овальным или плоская площадка стерлась — меняйте.

- Посмотрите на зубья шестерни подачи: они должны быть острыми. Если есть канавка от прутка — меняйте.

- Признак износа: ухудшение ретрактов и нестабильная ширина линии.

Решение на будущее: Перейдите на закаленные стальные сопла или сопла с рубиновым наконечником для абразивов. Ресурс вырастет в разы.

Время: 10 минут. Стоимость: 200 руб. (латунь) — 1500 руб. (сталь).

10. Можно ли отправлять принтер в печать удалённо ночью

Бизнес требует работы 24/7, но оставлять принтер без присмотра — риск пожара.

- Убедитесь, что в прошивке активирована защита «Thermal Runaway Protection».

- Установите камеру наблюдения и умную розетку для удаленного обесточивания.

- Очистите зону вокруг принтера от легковоспламеняющихся предметов.

Решение на будущее: Настройте сервер OctoPrint или Klipper с плагином AI-детектирования спагетти (Obico), который сам поставит печать на паузу при сбое.

Время настройки: 1–2 часа. Стоимость: 3000–8000 руб. (Raspberry Pi/аналог + камера).

Если вы прошли по трем шагам проверки, заменили расходник, но проблема осталась — это сигнал вызывать сервисного инженера. Глубокие проблемы с материнской платой или геометрией рамы требуют профессионального оборудования для диагностики.

Итоги рекомендации для бизнеса

Мы разобрали частные случаи и ответы на вопросы, но для бизнеса точечный ремонт — это всегда потеря денег. Если вы управляете фермой принтеров или даже одним аппаратом, от которого зависит прототипирование, вам нужна система, а не героические усилия по ночам. Диагностика показала простую вещь: 90% проблем возникают не из-за брака оборудования, а из-за отсутствия регламента и пренебрежения мелочами.

Главные выводы диагностики и приоритетные действия

Основной вывод, к которому мы пришли: большинство остановок печати предсказуемы. Если экструдер щелкает, он «предупреждал» об этом звуком еще вчера. Если слой сместился, значит, ремень ослаб не за секунду до сбоя.

Ваши приоритетные действия прямо сейчас:

- Проведите полный аудит. Остановите печать на час. Проверьте натяжение всех ремней, люфты кареток и чистоту подающих шестерен.

- Замените расходники «по пробегу». Если сопло работает больше 3 месяцев активной печати — меняйте, не ждите засора.

- Закрепите ответственного. У принтера должен быть один «хозяин», даже если печатают пятеро.

Шаблон плана профилактического обслуживания (ТО)

Чтобы минимизировать простои, внедрите жесткий регламент. Распечатайте эту таблицу и повесьте рядом с оборудованием.

| Периодичность | Что проверяем и делаем | Время |

|---|---|---|

| Ежедневно (перед запуском) |

|

5 мин |

| Еженедельно |

|

15-20 мин |

| Ежемесячно |

|

40-60 мин |

Склад запчастей: что должно лежать в тумбочке

Простой из-за копеечной детали может длиться недели, пока идет доставка. Для бесперебойной работы сформируйте «аварийный чемоданчик». Руководство по устранению распространенных проблем часто указывает на необходимость быстрой замены узлов.

Минимальный набор на складе:

- Сопла: 5-10 штук разных диаметров (0.4, 0.6, 0.8 мм). Это расходник номер один.

- Термисторы и нагревательные картриджи: по 2-3 штуки. Провода часто переламываются от движения.

- Трубка PTFE: метр запаса. Она деградирует от температур.

- Вентиляторы обдува: 1-2 запасных. Если вентилятор встанет, печать остановится или деталь поплывет.

- Ремень: хотя бы один моток на замену растянутому.

- Инструменты: качественный набор шестигранников, торцевой ключ для сопел, бокорезы, пинцет, мультиметр.

Человеческий фактор: обучение и журналы

Техника ломается реже, чем ошибаются люди. Введите «Бортбук» (Logbook) — бумажный или электронный журнал. В нем фиксируется каждая печать: дата, имя файла, тип пластика, настройки температур и результат (Успех/Брак).

Если произошел сбой, оператор обязан записать код ошибки и симптомы. Это позволит вам через месяц увидеть закономерность: например, «по пятницам принтер сбоит», и выяснить, что уборщица задевает удлинитель шваброй.

Обучение персонала должно включать не только кнопку «Печать», но и базовую диагностику. Оператор должен уметь сменить филамент, прочистить сопло и выставить уровень стола.

Мониторинг и экономический эффект

В 2025 году оставлять принтер без присмотра — недопустимая роскошь. Установите камеру и подключите систему удаленного управления (вроде OctoPrint или Klipper). Настройте оповещения в Telegram о завершении печати или срабатывании датчика окончания филамента.

Экономика внедрения регламента:

- Снижение простоев: с 15% до 3-5% рабочего времени.

- Сокращение брака: регулярная калибровка и чистка снижают количество «паутины» и сдвигов слоев, экономя до 20% пластика.

- Скорость вывода продукта: предсказуемость печати позволяет планировать сроки сдачи прототипов с точностью до часа, а не «как повезет».

Аутсорсинг или свой цех: критерии выбора

Иногда проще заплатить, чем настраивать. Вот критерии, когда стоит отказаться от собственной печати:

- Загрузка оборудования менее 20% времени.

- Требуются специфические материалы (металл, PEEK), для которых нужен принтер за миллионы рублей.

- Нет возможности выделить помещение с вытяжкой и стабильной температурой.

Если вы решили искать подрядчика, используйте этот чек-лист для оценки, чтобы не получить кота в мешке:

Чек-лист проверки подрядчика по 3D-печати

- Парк оборудования: У них промышленные машины или домашние «дрыгостолы»?

- Подготовка файла: Проверяют ли они модель на ошибки перед печатью или просто запускают G-code?

- Постобработка: Входит ли удаление поддержек и шлифовка в стоимость?

- Гарантия: Перепечатают ли они деталь бесплатно, если слои разойдутся при нагрузке?

- Сроки: Есть ли наценка за срочность и реальны ли обещанные даты?

Внедрение этих простых правил превращает 3D-печать из хобби в надежный бизнес-процесс. Когда вы знаете основные проблемы и решения в области 3D-печати, вы перестаете бояться сбоев и начинаете ими управлять.

Источники

- Дефекты 3д печати, проблемы 3d принтеров — Один из самых распространенных и базовых дефектов — из-за печати в воздухе пластик будет провисать, вместо получения ровной горизонтальной …

- 20 наиболее распространенных проблем 3D печати … — 1. Механическая проверка. Если вдруг вы обнаружили отсутсвующие слои в печати — самое время немного позаботиться о вашем принтере. · 2. Проверка …

- Наиболее распространенные проблемы экструзионной … — Наиболее распространенные проблемы экструзионной 3D-печати и решения · 1. Материал не подается · 2. Проблемы с укладкой первого слоя · 3. Модель …

- Проблемы, дефекты, ошибки 3D печати и варианты их … — Самые распространенные дефекты FDM печати, причины появления и способы борьбы с ними. Рассмотрим наиболее популярные ошибки в 3D-печати.

- Руководство по устранению распространенных … — Подробный обзор Руководство по устранению распространенных проблем 3D-печати, включая характеристики, плюсы и минусы, сравнение с аналогами.

- Основные проблемы и решения в области 3D-печати — Чтобы проверить достаточный ли уровень пластика экструдирует принтер, можно использовать очень простой способ. Для этого печатается небольшой …

- Полное руководство по устранению неполадок 3D-печати — Неточность рабочих измерений. Измерительные неточности могут возникнуть, если оси принтера неправильно откалиброваны. Выполните тест калибровки …

- Проблемы качества 3D-печати — Пластик перегрет — температура плавления ABS или PLA слишком высокая. ПерегревМелкие части модели перегреваются и деформируются. Слои смещаются во время печати …

- Основные проблемы 3D-печати металлом по … — Основные проблемы 3D-печати металлом по технологии SLM (Селективного лазерного плавления) · 1. Пористость · 2. Плотность · 3. Остаточное напряжение.