Усадка и деформация крупных ABS‑деталей — ключевая проблема при внедрении 3D‑печати в производство. В статье расскажу физику явления, практические приёмы проектирования, настройки принтера, выбор материалов и постобработку, которые помогут минимизировать warping и снизить брак при масштабировании производства.

Почему ABS деформируется при печати крупными деталями

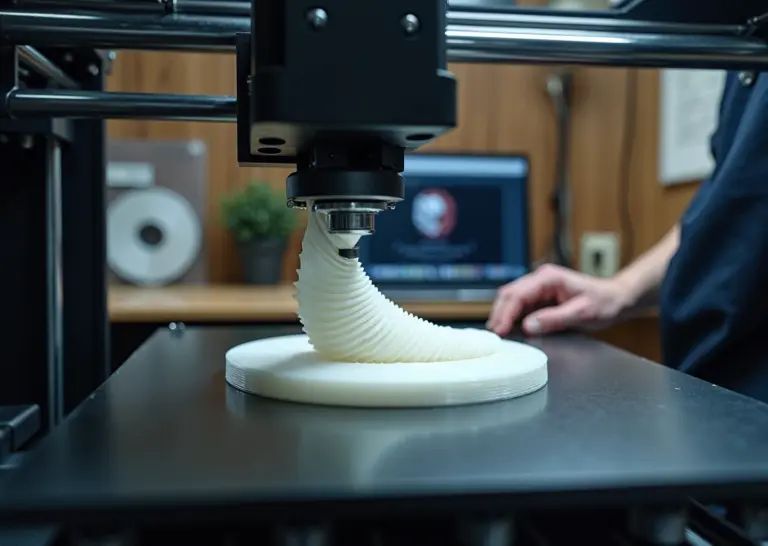

Каждый, кто печатал ABS, знает эту боль. Вы запускаете многочасовую печать крупной детали, все идет идеально, но под утро обнаруживаете, что углы модели предательски задрались вверх, а основание пошло волнами. Это и есть деформация, или warping, главный враг при работе с ABS. Чтобы победить врага, нужно знать его в лицо. Давайте разберемся в физике процесса, почему этот прочный и полезный пластик так себя ведет.

Вся проблема в физике. Когда ABS остывает, он сжимается. И делает это весьма ощутимо. Коэффициент его линейного теплового расширения составляет примерно 80–100×10⁻⁶ К⁻¹, что в 3-5 раз больше, чем у более простого в печати PLA. На практике это означает линейную усадку в диапазоне 0.4–0.8%. На маленькой детали в пару сантиметров это почти незаметно. Но на корпусе длиной 50 см эти 0.8% превращаются в 4 мм потерянной длины. Именно это сжатие и порождает все проблемы.

Процесс печати идет слой за слоем. Экструдер выдавливает горячий пластик (обычно при температуре 230–250°C) на уже остывающий предыдущий слой. Новый слой, остывая, начинает сжиматься и тянуть за собой тот, что лежит под ним. Нижние слои, приклеенные к горячему столу (90–110°C), сопротивляются этому натяжению. В результате внутри детали возникает настоящая война сил, которую называют внутренними термическими напряжениями. Чем больше слоев, тем сильнее суммарная сила натяжения верхних слоев пытается оторвать нижние от стола. Эта борьба и приводит к деформации.

Ключевой момент в этом процессе — температура стеклования. Для ABS она находится в районе 105–110°C. Это температура, при которой материал из вязкотекучего состояния переходит в твердое, стеклообразное. Именно при переходе через эту границу напряжения «замораживаются» в структуре детали. Если охлаждение происходит слишком быстро и неравномерно, например, из-за сквозняка или мощного обдува, разница температур между горячим соплом и остывшей деталью становится критической. Верхние слои сжимаются быстрее и сильнее, чем нижние, что и приводит к катастрофическим последствиям.

Почему же эффект усиливается с ростом размера детали? Все просто. Чем больше площадь и высота модели, тем больше накопленная усадка. Силы натяжения суммируются по всей длине и ширине, и в какой-то момент они превышают силу адгезии первого слоя к столу. Углы, как самые слабые точки, отрываются первыми. Толстые стенки усугубляют проблему. Внешняя часть стенки остывает быстрее, чем внутренняя, создавая дополнительный градиент температур и, как следствие, еще большие внутренние напряжения. Это часто приводит не только к отрыву от стола, но и к появлению трещин прямо на стенках детали, особенно на высоте нескольких сантиметров от стола.

Типичные симптомы деформации ABS знакомы многим:

- Поднятые углы и края. Классический и самый частый признак.

- Волнистость дна. Нижние слои сжимаются и деформируются, даже если деталь не оторвалась полностью.

- Продольные трещины на стенках (деламинация). Напряжения разрывают связь между слоями.

Для оценки усадки конкретной партии филамента в условиях серийного производства используют экспериментальные методы. Печатают специальные калибровочные модели, например, контрольные фермы (длинные тонкие балки) или радиальные образцы, похожие на снежинку. После полного остывания их измеряют и вычисляют реальный процент усадки, который затем можно заложить в слайсер для компенсации.

Чтобы систематизировать понимание, можно выделить основные факторы, влияющие на деформацию, и оценить их вклад.

| Фактор | Относительный вклад в деформацию |

|---|---|

| Градиент температур в детали (разница температур между слоями, столом и камерой) | Максимальный |

| Адгезия первого слоя к столу | Средний |

| Геометрия детали (размер, толщина стенок, наличие острых углов) | Средний |

| Скорость печати и настройки обдува | Минимальный |

И последнее, но не по значению, — безопасность. При нагреве ABS выделяет пары стирола и других летучих органических соединений. Они имеют неприятный запах и вредны для здоровья. Поэтому работа с ABS требует обязательной и эффективной вентиляции рабочего помещения или использования 3D-принтеров с закрытой камерой и системой фильтрации воздуха (HEPA + угольный фильтр).

Проектирование и подготовка модели для уменьшения усадки

Первый и самый мощный инструмент в борьбе с усадкой — это сам дизайн детали. Вместо того чтобы бороться с последствиями, мы можем предотвратить их на этапе проектирования. Начнем с геометрии. Острые углы — это концентраторы напряжений. При остывании именно в них скапливается вся сила, стремящаяся оторвать деталь от стола. Решение простое и элегантное: скругления (fillets) и фаски (chamfers). Радиус в 3-5 мм на внутренних и внешних углах распределяет напряжение по большей площади, значительно снижая риск появления трещин и отрыва углов.

Толщина стенок — еще один критический параметр. Слишком тонкие стенки (менее 2 мм) не обладают достаточной жесткостью и легко деформируются. Слишком толстые (более 6 мм) создают огромный градиент температур между горячим ядром и остывающей поверхностью, что приводит к сильным внутренним напряжениям. Оптимальный диапазон для крупных ABS-деталей — 2-4 мм. Если требуется большая жесткость, вместо сплошного утолщения используйте ребра жесткости. Они добавляют структурную прочность большим плоским поверхностям, не создавая избыточной массы материала, склонного к усадке.

Внутреннее заполнение (infill) также играет важную роль. Плотное, 100% заполнение — это гарантия максимальных напряжений. Для большинства бизнес-задач достаточно 15-40%. Важен и сам паттерн. Жесткие решетчатые структуры, такие как Grid или Lines, создают внутренние напряжения вдоль своих осей. Более «органические» паттерны, например Gyroid или Cubic, распределяют напряжение равномернее во всех направлениях, что делает их предпочтительными для крупных деталей.

Если деталь превышает 250-300 мм по одной из осей, печатать её целиком — это игра в русскую рулетку. Гораздо разумнее применить стратегию «разделяй и властвуй». Монолитная деталь разбивается в CAD-программе на несколько более мелких и технологичных узлов. Это не только снижает риск брака (потерять одну из четырех 10-часовых деталей лучше, чем одну 40-часовую), но и позволяет оптимально сориентировать каждый узел для печати. Для соединения частей после печати существует несколько проверенных методов:

- Штифты и пазы. Простой и надежный способ позиционирования. В одной детали проектируются отверстия, в другой — ответные цилиндрические выступы (штифты).

- Клеевые стыки с подготовкой. Создаются специальные «шпатлевочные зоны» — небольшие углубления или канавки вдоль линии стыка. После склеивания ABS-цементом или дихлорэтаном этот шов можно заполнить ABS-пластиком, растворенным в ацетоне, и зашлифовать для получения монолитного вида.

- Болтовые соединения и фланцы. Для разборных конструкций или деталей, испытывающих нагрузки, проектируются фланцы с отверстиями под болты и места для запрессовки резьбовых втулок.

Даже при идеальном дизайне усадка все равно будет присутствовать. Ее нужно компенсировать. Для серийного производства ключевым является расчет точного коэффициента усадки для конкретной партии филамента. Методика проста, но требует аккуратности:

- Напечатайте эталонный образец. Идеально подходит параллелепипед с размерами не менее 100x100x10 мм. Используйте те же настройки печати, что и для основной детали.

- Дайте образцу полностью остыть до комнатной температуры в течение нескольких часов. Измерять горячую деталь бессмысленно.

- С помощью точного цифрового штангенциркуля измерьте фактические размеры по осям X и Y. Проведите замеры в нескольких точках и возьмите среднее значение.

- Рассчитайте коэффициент усадки по формуле: К = (Lпроектный — Lфактический) / Lпроектный. Для ABS он обычно лежит в диапазоне 0.004–0.008 (0.4–0.8%).

- Масштабируйте вашу основную модель в слайсере на полученный коэффициент по осям X и Y. Например, если усадка составила 0.5%, модель нужно увеличить до 100.5%.

Рассмотрим пример. Нужно изготовить корпус для прибора размером 500x300x150 мм. Печать целиком займет около 60 часов с риском брака из-за деформации около 20-30%. Альтернатива — разбить корпус на 4 части. Каждая часть печатается 15-18 часов. Риск брака для каждой отдельной части падает до 5%. Даже если одна деталь уйдет в брак, потери составят 18 часов, а не 60. Время на сборку и склейку займет около 1-2 часов. В итоге, себестоимость изделия при серийном производстве снижается за счет минимизации брака, а производственный процесс становится более предсказуемым и управляемым.

Настройки принтера и окружающей среды для стабильной печати

После того как модель спроектирована с учетом всех нюансов усадки, наступает самый ответственный этап – сама печать. Даже идеально подготовленный файл можно загубить неверными настройками принтера. Для крупных ABS-деталей это не просто рекомендации, а строгие правила, нарушение которых почти гарантированно приведет к браку. Давайте разберем по косточкам каждый параметр, который отделяет успешную печать от коробки, полной пластикового мусора.

Температурный режим: три кита стабильности

Успешная печать ABS держится на трех температурных столпах: сопло, стол и камера. Игнорирование хотя бы одного из них – прямой путь к деформации.

- Температура сопла. Для ABS критически важна прочная межслойная адгезия. Чтобы слои надежно сваривались друг с другом, пластик должен быть достаточно горячим. Рекомендуемый диапазон для большинства марок ABS – 230–250°C. Печать на более низких температурах может привести к расслоению (деламинации) на высоких деталях, что является одной из форм деформации. Для некоторых композитных марок ABS+ температура может быть и выше, до 260°C. Всегда сверяйтесь с рекомендациями производителя филамента.

- Температура стола. Задача стола – удерживать деталь мертвой хваткой до самого конца печати. Для ABS это диапазон 90–110°C. Горячий стол не только обеспечивает адгезию первого слоя, но и замедляет остывание нижних слоев, снижая температурный градиент по высоте детали. Экономить на температуре стола нельзя; остывшая деталь немедленно начнет отрываться от поверхности.

- Температура в камере. Это, пожалуй, самый важный фактор для печати крупных деталей. Закрытая камера – абсолютная необходимость. Ее задача – создать стабильную теплую среду вокруг модели, минимизируя сквозняки и резкие перепады температур. Оптимальная температура внутри камеры – 40–60°C. Пассивного нагрева от стола для больших принтеров часто недостаточно. Промышленные решения используют активный подогрев, который поддерживает заданную температуру с точностью до градуса.

Управление обдувом: меньше значит лучше

Принудительный обдув детали, который так полезен при печати PLA, для ABS является врагом номер один. Он вызывает резкое локальное охлаждение, что провоцирует усадку и растрескивание слоев. Правило простое: обдув должен быть выключен, по крайней мере, на первых 10-20 слоях, а в идеале – на протяжении всей печати. Исключение можно сделать для печати сложных мостов или крутых нависаний, где без минимального обдува (10–20%) не обойтись, но это всегда компромисс, повышающий риск деформации.

Параметры в слайсере: скорость, слои и периметры

- Скорость печати. Для больших деталей спешка ни к чему. Оптимальный диапазон – 30–60 мм/с. На более высоких скоростях филамент не успевает равномерно прогреться и свариться с предыдущим слоем, а механические вибрации могут усугубить внутренние напряжения.

- Высота слоя. Здесь ищем баланс. Слишком маленький слой (0.1 мм) увеличит время печати и количество слоев, что может накопить напряжение. Слишком большой (0.4 мм) – ухудшит спекание. Золотая середина для крупных и прочных деталей – 0.2–0.3 мм.

- Количество периметров. Прочный внешний контур – это каркас, который сопротивляется усадке внутреннего заполнения. Для крупных ABS-деталей рекомендуется устанавливать не менее 3–5 периметров. Это создает жесткую оболочку, которая помогает сохранить геометрию.

- Ретракции. Настройки ретракции напрямую не влияют на усадку, но частые откаты могут создавать небольшие дефекты и ослаблять межслойную связь. Старайтесь выбирать в слайсере такие пути перемещения, чтобы минимизировать количество ретракций над моделью.

Адгезия к столу: фундамент успеха

Даже при идеальных температурах деталь оторвется, если первый слой не прилипнет намертво.

- Поверхность стола. Сегодня золотым стандартом является лист PEI (полиимид). При нагреве до 100°C он обеспечивает отличную адгезию к ABS, а после остывания деталь часто отходит сама. Альтернативы – каптоновая лента или специальные покрытия вроде BuildTak.

- Адгезивы. Для подстраховки, особенно на очень больших деталях, используют дополнительные средства. Классика – раствор ABS в ацетоне («ABS-сок»), нанесенный тонким слоем. Более чистые и современные варианты – клеи-карандаши на основе PVP или специализированные адгезивные спреи.

- Brim (поля) и Raft (плот). Для крупных деталей использование брима обязательно. Широкие поля (10–20 мм) значительно увеличивают площадь контакта с поверхностью стола и помогают удерживать углы от загибания. Рафт – это целая платформа под деталью. Он полезен, если поверхность стола неидеальна, но увеличивает расход материала и требует постобработки. Для серийного производства широкий брим чаще всего является более эффективным решением.

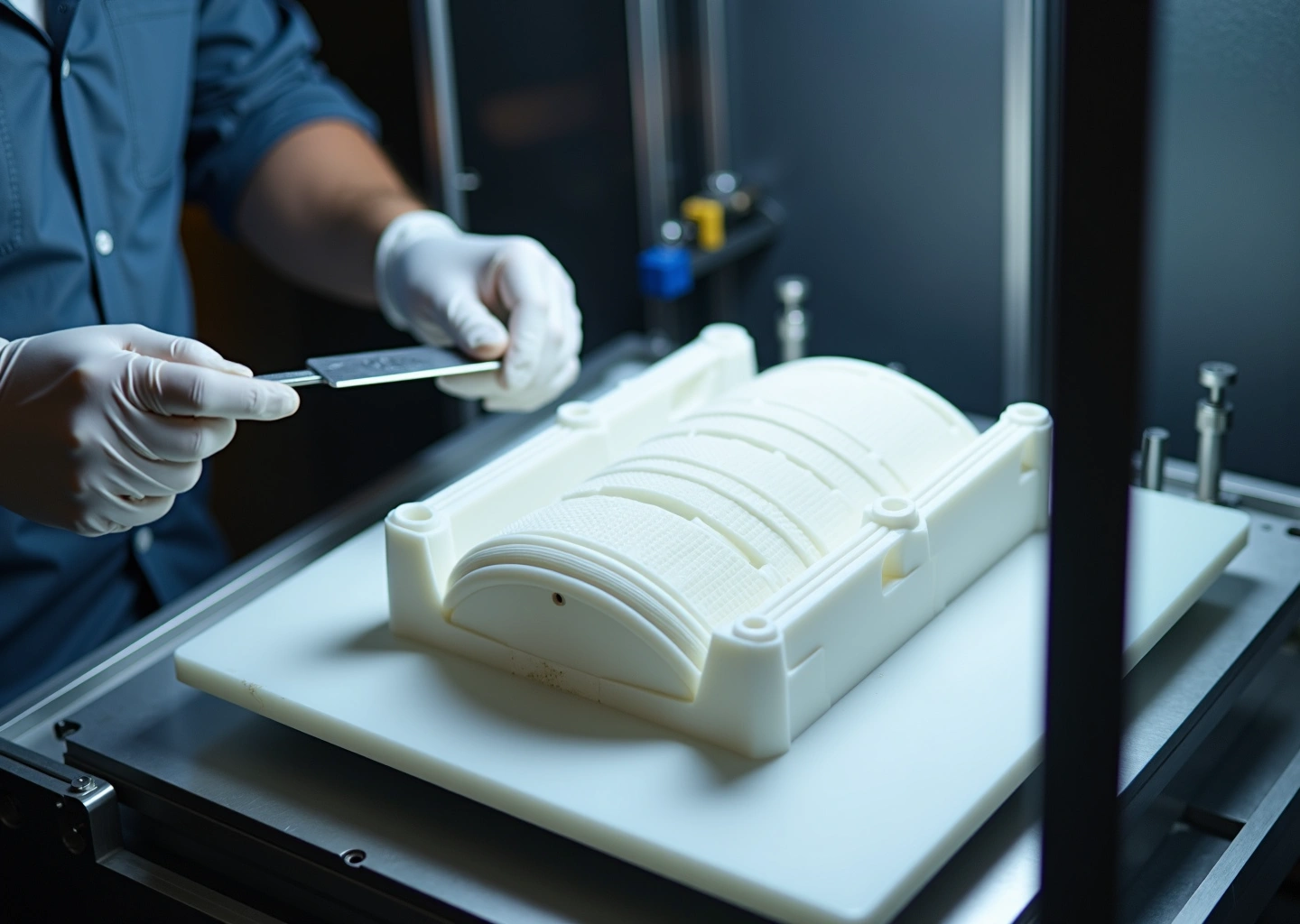

Технические решения для промышленной печати

Когда речь идет о серийном производстве, стоит задуматься о более продвинутом оборудовании. Принтеры с несколькими экструдерами позволяют печатать поддержки из растворимых материалов. Удлиненные и зональные нагревательные столы обеспечивают равномерный прогрев по всей площади. Системы активного подогрева камеры с внешними ИК-нагревателями создают идеальный микроклимат. А постоянный мониторинг температуры и влажности в помещении и в камере сушки филамента помогает исключить еще один фактор нестабильности.

Чек-лист перед стартом большой печати

Перед тем как нажать кнопку «Печать» на задании, которое будет выполняться 20, 40 или даже 100 часов, пройдитесь по этому списку:

- Калибровка стола. Проверьте зазор по всей площади. Для больших столов отклонение даже в 0.05 мм в одном из углов может стать фатальным. Автоматическая калибровка – ваш лучший друг.

- Подача филамента. Убедитесь, что катушка установлена свободно, а филамент идет в экструдер без натяжения и перегибов. Прямая подача (Direct Drive) предпочтительнее для стабильной экструзии.

- Проверка адгезии. Запустите печать юбки (skirt) в 2-3 периметра. Внимательно посмотрите, как ложится первая линия. Она должна быть не круглой, а слегка приплюснутой, и прочно держаться на столе.

- Тестовый фрагмент. Если вы печатаете новую, особенно сложную деталь, имеет смысл напечатать ее самый проблемный участок (например, острый угол или тонкую стенку) высотой в несколько сантиметров. Это займет час, но может сэкономить дни и килограммы пластика.

Материалы, постобработка и инженерные приёмы борьбы с деформацией

Даже с идеальными настройками принтера и подготовленной средой, о которых мы говорили ранее, сам материал остаётся ключевым фактором в борьбе с деформацией. Выбор правильного пластика и знание методов постобработки могут превратить потенциальный брак в качественное серийное изделие.

Начнём с материалов. Стандартный ABS — это наша отправная точка. Он доступен, дёшев, но и наиболее капризен в плане усадки, которая достигает 0.8%. Для бизнеса это означает предсказуемый, но высокий процент брака на крупных деталях. Поэтому производители филамента давно предлагают модифицированные версии:

- ABS-plus (ABS+). Это компаунды с добавками, которые снижают усадку и улучшают межслойную адгезию. Усадка у таких материалов может быть ниже, в районе 0.3–0.5%, что уже значительно упрощает печать крупных корпусов. Механически они часто прочнее стандартного ABS.

- ASA (акрилонитрил-стирол-акрилат). По сути, это брат-близнец ABS, но с одним ключевым преимуществом — устойчивостью к ультрафиолетовому излучению и погодным условиям. Если ваши изделия будут использоваться на улице, ASA — очевидный выбор. Его усадка сопоставима с ABS, но современные марки от крупных производителей часто показывают себя стабильнее. Температурные режимы для него чуть выше: сопло 240–260°C, стол 100–110°C.

- ABS, усиленный наполнителями. Добавление в пластик коротких волокон углерода (ABS-CF) или стекла (ABS-GF) кардинально меняет его свойства. Такие материалы — мощный инструмент против деформации. Волокна создают внутренний каркас, который физически мешает полимеру сжиматься при остывании. Линейная усадка может снизиться на 20–40%. Но есть и обратная сторона. Во-первых, такие пластики становятся более хрупкими и жёсткими, теряя в ударной вязкости. Во-вторых, они абразивны и быстро изнашивают стандартные латунные сопла, требуя перехода на закалённую сталь или рубин.

Использование компаундированных материалов — это всегда компромисс между стабильностью размеров и изменением механических свойств. Для серийного производства это оправдано, но требует тщательного тестирования каждой новой партии филамента.

Но что делать, если деталь уже напечатана, а деформация всё же проявилась? Здесь в игру вступают методы постобработки и инженерные приёмы.

Термостатирование или отжиг (annealing) — самый эффективный способ снять внутренние напряжения, которые и являются причиной коробления. Процесс заключается в контролируемом нагреве детали до температуры, близкой к точке стеклования (для ABS это 90–110°C), выдержке в течение 30–60 минут и, что самое важное, очень медленном остывании прямо в печи. Быстрое остывание сведёт на нет все усилия и может даже усугубить деформацию. Главный риск отжига — дополнительная усадка и потеря точных размеров. Чтобы избежать этого, для ответственных деталей используют специальные опалубки или фиксирующие оснастки, которые жёстко удерживают геометрию изделия во время всего цикла термообработки.

Механическая доводка, такая как шлифовка или фрезеровка, помогает исправить локальные дефекты поверхности, но бессильна против глобальной деформации. Она применяется для финишной подгонки сопрягаемых поверхностей уже после того, как основные напряжения сняты отжигом.

Химическая шлифовка ацетоном («ацетоновая баня») сглаживает поверхность, убирая слоистость, и может скрыть мелкие трещины от термонапряжений. Но она не исправляет геометрию. При работе с ацетоном безопасность превыше всего. Процедуру нужно проводить в хорошо проветриваемом помещении или под вытяжкой, используя перчатки и респиратор с фильтром класса A1, так как его пары токсичны и легко воспламеняются.

Для бизнеса критически важен контроль размеров. После любой постобработки необходимо проводить замеры с помощью точных инструментов, например, цифрового штангенциркуля. Эти данные ложатся в основу статистического контроля процесса (SPC). Собирая статистику отклонений, вы можете корректировать масштаб модели в CAD ещё до печати, вводя прекомпенсацию усадки, и отслеживать стабильность всего технологического процесса.

В промышленном производстве крупных изделий из ABS редко печатают деталь целиком. Вместо этого используют инженерные приёмы сборки:

- Пресс-сборки и горячая сварка пластика. Деталь разбивается на более мелкие и простые для печати компоненты, которые затем соединяются. Сварка пластиковым прутком с помощью строительного фена позволяет получить шов, по прочности не уступающий монолитному материалу.

- Усиление смолами. Для полых деталей или конструкций, требующих повышенной жёсткости, внутренние полости можно заполнять эпоксидными или полиэфирными смолами. Это не только усиливает изделие, но и стабилизирует его геометрию.

Внедрение этих методов в рамках системы контроля качества (СКУ) позволяет не просто бороться с деформацией, а управлять ею, превращая печать крупных ABS-деталей из лотереи в стабильный и прогнозируемый производственный процесс.

Часто задаваемые вопросы

Часто задаваемые вопросы

Даже после детального разбора теории и практики остаются нюансы, которые лучше всего раскрываются в формате прямого диалога. Здесь мы собрали самые частые вопросы, с которыми сталкиваются инженеры и предприниматели при работе с крупногабаритной печатью ABS, и дали на них исчерпывающие ответы.

Нужно ли всегда использовать закрытую камеру при печати крупных деталей из ABS?

Да, для крупных деталей из ABS это практически обязательное условие. Открытый принтер подвергает модель сквознякам и резким перепадам температуры, что является главной причиной неравномерного остывания и, как следствие, деформации. Закрытая камера создает стабильный микроклимат, поддерживая температуру воздуха вокруг детали на уровне 40–60°C. Это значительно снижает внутренние напряжения в пластике по мере добавления новых слоев.

Практический совет: Если ваш принтер не оснащен штатной термокамерой, можно изготовить простой корпус из акрила или даже плотного картона. Главная задача — изолировать зону печати от внешней среды. Даже пассивная, не подогреваемая камера даст результат на порядок лучше, чем печать на открытом воздухе. Опыт показывает, что попытка напечатать крупную деталь из ABS без камеры приводит к браку в 80% случаев.

Какова лучшая температура стола и сопла для конкретной марки ABS?

Универсальных значений не существует, так как каждый производитель использует свои добавки, влияющие на свойства пластика. Однако есть проверенные отправные точки: температура сопла 230–250°C, температура стола 90–110°C. Лучший способ найти оптимальные параметры для вашей катушки филамента — провести тест.

Пошаговый тест для подбора температуры:

- Начните с рекомендованных производителем средних значений, например, сопло 240°C и стол 100°C.

- Напечатайте тестовый кубик размером 20x20x20 мм. Оцените спекаемость слоев и качество поверхности. Если слои легко разделяются, увеличьте температуру сопла на 5°C. Если пластик течет и оставляет «сопли», уменьшите.

- Оцените адгезию к столу и наличие «слоновьей ноги» (утолщения первых слоев). Если деталь отрывается, увеличьте температуру стола на 5°C. Если нижние слои слишком расплющены, немного уменьшите.

- Запишите оптимальные параметры для этой конкретной марки и цвета филамента. Помните, что даже разные цвета от одного производителя могут требовать небольшой корректировки.

Сколько процентов увеличивать модель для компенсации усадки?

Линейная усадка ABS составляет в среднем 0.4–0.8%. Это означает, что деталь длиной 500 мм может стать короче на 2–4 мм после остывания. Точный коэффициент компенсации необходимо определять экспериментально для вашего принтера, материала и настроек печати.

Как провести калибровку усадки:

- Спроектируйте и напечатайте калибровочную модель с известными размерами, например, брусок 150x20x20 мм.

- Дайте детали полностью остыть до комнатной температуры, это может занять несколько часов. Не измеряйте теплую деталь.

- С помощью точного штангенциркуля измерьте фактическую длину бруска.

- Рассчитайте коэффициент усадки по формуле: К = (Длина_модели / Фактическая_длина). Например, если модель была 150 мм, а получилась 149.1 мм, то К = 150 / 149.1 ≈ 1.006.

- В слайсере установите этот коэффициент масштабирования (100.6%) для осей X и Y для всех последующих деталей из этого же материала.

Как разбивать деталь на части без потери прочности?

Избегайте простых плоских стыков. Самый надежный способ — проектировать соединительные элементы прямо в модели. Это не только увеличивает площадь склеивания, но и создает механический замок, который принимает на себя часть нагрузки.

Практические варианты соединений:

- Шип-паз или «ласточкин хвост»: Классические столярные соединения отлично работают и в 3D-печати. Они обеспечивают точное позиционирование и высокую прочность на сдвиг.

- Отверстия под штифты или болты: Проектируйте в обеих частях детали соосные отверстия. После печати в них можно вставить металлические или напечатанные штифты для усиления.

- Телескопическое соединение: Одна часть входит в другую с небольшим зазором, что идеально для соединения трубчатых конструкций.

Для склейки используйте специальный клей для ABS или раствор ABS в ацетоне. Он не просто склеивает, а химически сваривает поверхности, создавая монолитное соединение.

Как проводить отжиг и не усугубить деформацию?

Отжиг (annealing) снимает внутренние напряжения, но при неправильном выполнении может привести к еще большей деформации. Ключ к успеху — медленный и контролируемый нагрев и, что еще важнее, очень медленное остывание.

Безопасный процесс отжига:

- Поместите деталь в духовку или термокамеру. Если у детали есть тонкие или нависающие элементы, используйте поддерживающую оснастку (например, насыпь из песка или специальный каркас).

- Медленно нагрейте камеру до температуры чуть ниже точки стеклования ABS, примерно 90–100°C.

- Выдержите деталь при этой температуре около 30–60 минут (для деталей со стенкой 3-5 мм).

- Самый важный шаг: выключите нагрев и оставьте деталь остывать внутри закрытой камеры. Процесс остывания должен занять несколько часов. Резкое извлечение детали на воздух приведет к термическому шоку и новым деформациям.

Каковы экологические и безопасностные аспекты при использовании ацетона?

Ацетон — эффективный растворитель для сглаживания и склейки ABS, но он токсичен и легко воспламеняется. При работе с ним в условиях производства необходимо строго соблюдать технику безопасности.

Основные правила безопасности:

- Вентиляция: Работы следует проводить в хорошо проветриваемом помещении, оснащенном вытяжной вентиляцией. Пары ацетона тяжелее воздуха и скапливаются внизу.

- Средства индивидуальной защиты (СИЗ): Обязательно используйте химически стойкие перчатки (нитриловые, не латексные) и респиратор с фильтром от органических паров (марки А).

- Пожарная безопасность: Исключите любые источники открытого огня, искр и нагревательных приборов вблизи зоны работы. Храните ацетон в плотно закрытой металлической таре.

- Утилизация: Отработанный ацетон и материалы, пропитанные им, нельзя выливать в канализацию. Их следует утилизировать как опасные химические отходы в соответствии с местным законодательством.

Какие альтернативы ABS лучше при больших размерах?

Если борьба с деформацией ABS отнимает слишком много ресурсов, стоит рассмотреть альтернативные материалы с меньшей усадкой.

Лучшие альтернативы:

- ASA (Acrylonitrile Styrene Acrylate): Это «улучшенный ABS». Он обладает схожими механическими свойствами, но имеет значительно меньшую усадку и, что важно для уличных изделий, высокую стойкость к ультрафиолету. Печатается при схожих температурах.

- PETG (Polyethylene Terephthalate Glycol): Практически не имеет усадки, отлично спекается и обладает высокой ударной вязкостью. Однако его термостойкость ниже, чем у ABS (около 70-80°C).

- Композиты на основе ABS/ASA: Филаменты, армированные углеродным или стеклянным волокном (ABS-CF, ASA-GF), имеют усадку на 20–40% ниже, чем чистый полимер, и повышенную жесткость. Но они более абразивны и требуют сопла из закаленной стали.

Как оценивать экономику переработки брака и риски при масштабировании?

Экономика переработки: Переработка бракованных деталей (дробление и повторная экструзия в филамент) в условиях малого и среднего бизнеса редко бывает рентабельной. Это требует дополнительного оборудования, затрат на электроэнергию и трудовые ресурсы. Качество такого филамента нестабильно. Гораздо выгоднее вложить ресурсы в оптимизацию процесса для минимизации брака, который для ABS может достигать 5–15%.

Риски при масштабировании производства:

- Нестабильность сырья: Даже у одного поставщика от партии к партии могут незначительно меняться характеристики филамента. Перед запуском крупной серии всегда печатайте тестовый образец с новой катушки.

- Воспроизводимость процесса: Обеспечить идентичные условия печати на нескольких принтерах — сложная задача. Требуется строгий контроль температуры в помещении, влажности и регулярная калибровка оборудования.

- Плановое обслуживание: Увеличение объемов печати ускоряет износ узлов принтера. Заранее заложите в бюджет расходы на замену сопел, ремней, подшипников и термобарьеров.

Ключ к успешному масштабированию — это стандартизация и документирование всех этапов технологического процесса.

Итоги и практические рекомендации для бизнеса

Итак, мы прошли долгий путь, разобравшись в физике деформации ABS и изучив множество техник борьбы с ней. Теперь давайте соберем все воедино и сформулируем четкий план действий для бизнеса, который видит в 3D‑печати крупных ABS‑деталей не просто эксперимент, а реальный инструмент для серийного производства. Успех здесь кроется не в одном волшебном параметре, а в системном подходе, который охватывает весь производственный цикл.

Ключевые принципы стабильной печати

Если свести весь наш опыт к нескольким фундаментальным правилам, они будут выглядеть так:

- Проектирование с умом. Не боритесь с физикой, а используйте ее. Вместо острых углов — скругления с радиусом не менее 3 мм. Вместо массивных монолитных стенок — ребра жесткости и толщина в пределах 2–5 мм. Для действительно больших изделий сразу закладывайте в конструкцию возможность разделения на части с продуманными замками или местами под крепеж. Это не усложнение, а залог предсказуемого результата.

- Полный контроль температуры. Это аксиома. Печать крупных ABS‑деталей без закрытой, а лучше — активно подогреваемой камеры до 40–60°C — это лотерея с минимальными шансами на выигрыш. Стабильная температура стола (90–110°C) и сопла (230–250°C) в течение всего многочасового процесса печати — обязательное условие. Предварительный прогрев камеры и стола в течение 30 минут перед стартом — простая, но крайне эффективная мера.

- Материал — это не расходник, а основа. Не экономьте на филаменте. Выбирайте проверенных поставщиков, которые гарантируют стабильность диаметра прутка и минимальную межпартийную вариацию усадки. Обязательно сушите ABS перед печатью (4–6 часов при 80°C), даже если он из новой вакуумной упаковки. Влага — скрытый враг, который провоцирует дефекты и усиливает деформацию.

- Постобработка как финал, а не исправление ошибок. Отжиг (annealing) — мощнейший инструмент для снятия внутренних напряжений. Правильно проведенный процесс (медленный нагрев до 90–100°C, выдержка и очень медленное остывание в печи) значительно повышает стабильность геометрии и прочность детали. Это не опция, а необходимый технологический этап для ответственных изделий.

Приоритетный план действий при запуске производства

Предположим, вы решили перевести производство корпусов или других крупных деталей на 3D‑печать. С чего начать, чтобы не потратить бюджет на бесконечные эксперименты?

- Тестирование и калибровка. Забудьте о печати финальной детали с первого раза. Начните с малого. Возьмите филамент от 2–3 потенциальных поставщиков и напечатайте серию тестовых образцов (кубики 50x50x50 мм, длинные балки). Ваша задача — не просто напечатать, а измерить. Замерьте усадку по всем осям после полного остывания. Так вы получите реальный коэффициент компенсации (обычно в пределах 0.4–0.8%), который нужно будет заложить в слайсер для ваших моделей. Этот этап определяет 80% будущего успеха.

- Выбор оборудования и поставщиков. На основе тестов выберите поставщика филамента, который показал самую стабильную и предсказуемую усадку. Параллельно определитесь с парком принтеров. Для серийной печати ABS вам нужны машины с жесткой рамой, директ-экструдером, и, что самое важное, с эффективной термокамерой. Не ведитесь на маркетинг, смотрите на реальные возможности поддержания стабильной температуры.

- Внедрение контроля и документации. С самого первого дня заведите технологическую карту на каждое изделие. В ней должны быть зафиксированы все параметры: модель принтера, партия и производитель пластика, все настройки слайсера (температуры, скорости, заполнение), время печати, данные измерений после остывания. Это ваша база знаний, которая позволит быстро находить причину брака и обеспечивать повторяемость от партии к партии.

Метрики и принятие решений

Как понять, что 3D‑печать экономически оправдана? Следите за тремя ключевыми показателями:

- Уровень брака. Ваша цель — снизить его до 5–10%. Если брак по причине деформации стабильно выше 15%, значит, технологический процесс не отлажен. Возвращайтесь к этапу тестирования.

- Время печати на деталь. Этот показатель напрямую влияет на производительность. Оптимизируйте скорость и заполнение, но не в ущерб качеству. Иногда лучше печатать чуть дольше, но без риска получить деформированную деталь.

- Себестоимость на деталь. Считайте все: стоимость материала (с учетом брака), амортизацию оборудования, электроэнергию, затраты на постобработку и время оператора. Сравните эту цифру со стоимостью изготовления по традиционной технологии (например, литье в силикон для малых серий). 3D‑печать особенно выгодна для серий до нескольких сотен штук, для изделий сложной геометрии и когда скорость выхода на рынок имеет решающее значение.

Внедрение 3D‑печати крупных ABS‑деталей в бизнес — это не спринт, а марафон. Начните с одного проверочного цикла, отладьте технологию на одном изделии. Документируйте, анализируйте и не бойтесь вносить изменения. Процесс, который вы выстроите сегодня, станет вашим конкурентным преимуществом завтра, позволяя производить сложные и качественные изделия стабильно и предсказуемо.

Источники

- 3D Print Warping: Why It Happens and How to Fix It — Snapmaker — To avoid warping, a bed temperature range of 80˚C–100˚C is recommended. How to keep large ABS prints from warping? Printing large ABS …

- No fuss ABS/ASA tips and tricks to minimize warping — To minimize warping, avoid high wall counts, thick top layers, and sharp corners. Slice parts individually, use a clean plate, and preheat the …

- You're Printing ABS Wrong! No Warping & Less Energy … — YouTube — JLC3DP 3D Printing Starts at $0.3, WJP Full Color Printing Newly Online, Up to $60 New User Coupons: https://jlc3dp.com/?from=JanTec In this …

- How do you print very long pieces on ABS without prints warping? — To prevent warping, pre-heat the printer, use a larger nozzle, bed adhesive, turn off fans, use adaptive infill, and print faster with lower …

- ABS Print Warping: How to Stop It — All3DP — To stop ABS warping, clean the surface, tune first layer settings, use an enclosure, adhesive, or a brim/raft.

- Warping issue on large ABS parts — Xometry Pro — Use Brim (Skirt) and Raft Structures: Supports like skirts and rafts can significantly help prevent warping on all layers. · Bed Adhesives: It's …

- ABS warping mid print — Ultimaker forum — ABS warping mid-print is due to poor layer adhesion because the layer below is too cold. Solutions include warmer air, less fan, and hotter …