Прототипирование корпусов для радиоэлектронной аппаратуры (РЭА) с помощью 3D печати ускоряет вывод продукта на рынок и снижает риски конструкторских ошибок. В статье подробно разберём выбор технологий и материалов, конструктивные приемы для точности и прочности, методы проверки, способы экранирования и герметизации, а также как перейти от прототипа к серийному производству.

Зачем нужен качественный прототип корпуса РЭА и бизнес‑выгоды

Представьте, что ваша команда потратила месяцы на разработку идеальной 3D‑модели корпуса для нового электронного устройства. Все компоненты на экране компьютера встают на свои места с микронной точностью. Вы уверены в успехе и запускаете производство первой партии. А потом выясняется, что разъем USB утоплен на миллиметр глубже, чем нужно, и стандартный кабель просто не вставить. Или печатная плата упирается в незаметный на рендере выступ, и для установки ее нужно изгибать. Это не гипотетическая ситуация, а суровая реальность для многих проектов, где пренебрегли этапом физического прототипирования.

Качественный прототип корпуса для РЭА это не просто пластиковая копия. Это страховка от дорогостоящих ошибок и мощный инструмент для ускорения разработки. Работа с цифровой моделью никогда не заменит ощущений от физического объекта. Только взяв корпус в руки, можно понять его реальные габариты, вес, удобство использования. Инженер может лично проверить, насколько легко монтируется плата, не мешают ли кабели друг другу, удобно ли расположены органы управления и индикации.

С точки зрения бизнеса, выгоды очевидны. Каждый цикл доработки пресс‑формы для литья под давлением стоит десятки, а то и сотни тысяч рублей и занимает недели. 3D‑печать прототипа обходится в тысячи рублей и занимает часы или дни. Вы можете напечатать, проверить, найти ошибку, внести правки в модель и на следующий день получить обновленную версию. Такая скорость итераций позволяет сократить общий цикл разработки продукта на 30–50%. Это не просто экономия денег, это возможность обогнать конкурентов и быстрее выйти на рынок.

Давайте рассмотрим несколько практических кейсов, особенно актуальных для стартапов и малого бизнеса, где каждый рубль и каждый день на счету.

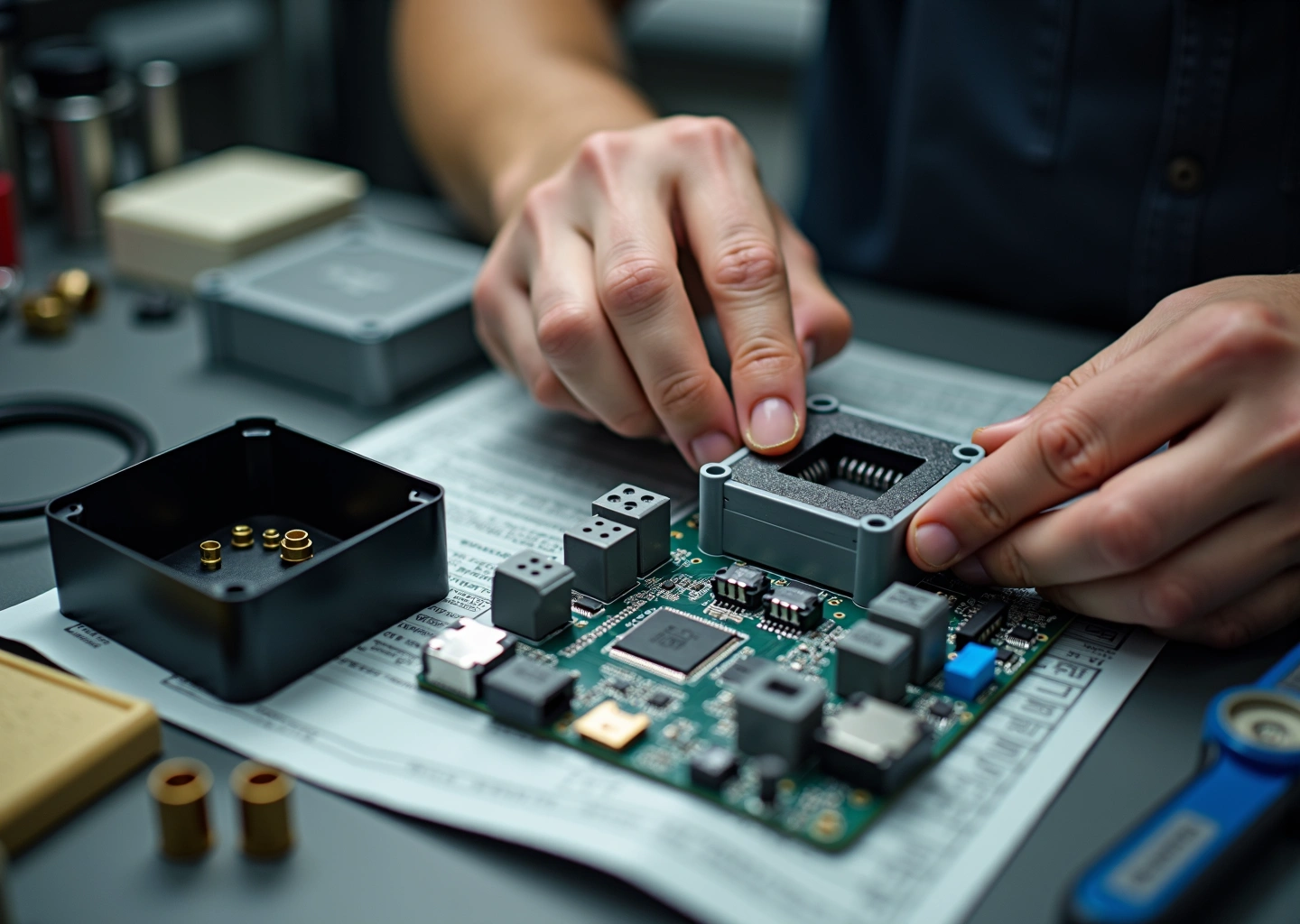

- Быстрые проверки посадочных мест для PCB. Самое частое применение. Напечатали корпус, взяли реальную печатную плату и попробовали установить. Сразу видно, совпадают ли крепежные отверстия, хватает ли зазоров для высоких компонентов, не упирается ли плата в стенки. Ошибка, найденная на этом этапе, исправляется за час в CAD‑программе. Ошибка, найденная на этапе сборки первой партии, приводит к убыткам и срыву сроков.

- Тестирование эргономики. Особенно важно для носимых или ручных устройств. Удобно ли держать прибор в руке? Не скользит ли он? Легко ли нажимать на кнопки? Ответы на эти вопросы можно получить, только дав прототип в руки потенциальным пользователям. Их отзывы бесценны для создания действительно востребованного продукта.

- Испытания сборки. Прототип позволяет отработать весь процесс сборки устройства. Сборщик может выявить узкие места, например, неудобный доступ к какому‑то винту или необходимость использовать специальный инструмент. Оптимизация процесса сборки на раннем этапе значительно снижает трудозатраты и процент брака в серийном производстве.

- Тесты на тепловую стойкость. Для мощных устройств теплоотвод является критически важной задачей. В напечатанный прототип устанавливается вся электроника, и устройство запускается под нагрузкой. С помощью тепловизора или термопар можно увидеть, где образуются зоны перегрева, и понять, достаточно ли вентиляционных отверстий и правильно ли они расположены. Это позволяет избежать отказов электроники из‑за перегрева в реальных условиях эксплуатации.

Скорость итераций напрямую влияет на прогнозирование затрат. Когда вы можете быстро и дешево проверять свои гипотезы, вы минимизируете риск крупных непредвиденных расходов на поздних стадиях. Процесс становится более предсказуемым и управляемым.

Важно правильно выбрать момент для создания прототипа. Обычно выделяют несколько ключевых этапов.

- Первый рабочий прототип (макет). Создается на самой ранней стадии, когда готова базовая компоновка. Его главная задача проверить габариты, основную геометрию и посадку самых крупных компонентов. Часто для этого достаточно самой простой и быстрой FDM‑печати.

- Инженерный прототип. Это уже более точная и функциональная модель. Он изготавливается после полной проработки 3D‑модели и используется для всесторонних тестов, включая сборку, эргономику, тепловые испытания. Здесь уже могут применяться более точные технологии, такие как SLA или SLS.

- Предсерийный образец. Финальная версия прототипа, максимально приближенная к серийному изделию по материалам, внешнему виду и функциональности. Его используют для сертификации, демонстрации заказчикам и финальной отладки производственного процесса.

В зависимости от целей на каждом этапе в приоритете оказываются разные характеристики прототипа. На стадии макета важна точность геометрии. Для инженерного прототипа на первый план выходит механическая прочность и соответствие тепловым характеристикам. Если ваше устройство работает с радиочастотами, то уже на этом этапе стоит задуматься об электромагнитной совместимости (EMC) и, возможно, изготовить прототип с проводящим покрытием. Для устройств, которые будут работать на улице или во влажной среде, ключевым параметром становится герметичность (IP), и прототип должен позволять проверить качество уплотнений.

Для бизнеса, который хочет внедрить прототипирование в свой цикл разработки, можно предложить следующий план действий.

- Постановка задачи. Четко определите, что именно вы хотите проверить с помощью прототипа на данном этапе. Проверить посадку платы? Оценить эргономику? Провести тепловые тесты? От ответа на этот вопрос зависит все остальное.

- Выбор технологии и материалов. Исходя из задачи, подберите оптимальный метод 3D‑печати и материал. Не всегда нужна максимальная точность или прочность. Иногда скорость и низкая цена важнее.

- Изготовление. Найдите надежного подрядчика по 3D‑печати или организуйте печать на собственном оборудовании.

- Тестирование. Проведите все запланированные тесты и тщательно задокументируйте результаты, особенно выявленные проблемы.

- Доработка. Внесите необходимые изменения в цифровую модель на основе результатов тестирования.

- Подготовка к производству. После того как все тесты на прототипах успешно пройдены, можно с уверенностью переходить к заказу дорогостоящей оснастки для крупносерийного производства.

Такой подход превращает разработку из лотереи в управляемый инженерный процесс, где каждый шаг подкреплен реальными данными, полученными с помощью физических прототипов. Это и есть главный секрет создания точных, прочных и, что самое важное, успешных на рынке корпусов для РЭА.

Выбор технологий и материалов для функциональных прототипов

Когда задача ясна и выгоды прототипирования очевидны, наступает самый ответственный этап. Нужно выбрать технологию и материал, которые превратят вашу 3D‑модель в осязаемый объект. Ошибка на этом шаге может привести к созданию прототипа, который не выполнит свою задачу. Он может оказаться хрупким, неточным или просто неподходящим для тестов. Давайте разберемся, как сделать правильный выбор, чтобы прототип корпуса РЭА был максимально функциональным.

FDM/FFF (Послойное наплавление)

Это самая доступная и распространенная технология 3D‑печати. Принтер выдавливает расплавленную нить пластика, слой за слоем создавая модель. FDM идеально подходит для самых ранних итераций, когда нужно быстро проверить геометрию, эргономику и собираемость.

- Сильные стороны. Скорость и низкая стоимость. Огромный выбор материалов с разными свойствами. Прототип можно получить буквально за несколько часов.

- Слабые стороны. Главный минус это анизотропия свойств. Деталь всегда слабее на разрыв между слоями, чем вдоль них. Точность обычно находится в пределах ±0.2–0.3 мм, что может быть критично для точной посадки плат. Поверхность получается шероховатой, со ступеньками от слоев, что часто требует постобработки.

- Рекомендации. Для FDM‑печати закладывайте толщину стенок от 1.5 до 3 мм. Более тонкие стенки могут расслаиваться или просто не обладать достаточной жесткостью. Из материалов для прочных корпусов отлично подходит ABS и его производные, они выдерживают температуру до 100 °C. Если важна химическая стойкость, например, к маслам или растворителям, лучше выбрать PETG. Для деталей, которые будут испытывать серьезные механические и температурные нагрузки, стоит смотреть в сторону поликарбоната (PC) или нейлона (PA).

SLA/DLP (Стереолитография)

Здесь модель создается из жидкой фотополимерной смолы, которая затвердевает под действием лазера или УФ‑проектора. Эта технология незаменима, когда в приоритете высокая детализация и качество поверхности.

- Сильные стороны. Высочайшая точность, допуски могут достигать ±0.1 мм. Поверхность получается гладкой, почти как у литых изделий. Идеально для проверки внешнего вида, сложных текстур и точных посадочных мест для разъемов и кнопок.

- Слабые стороны. Стандартные фотополимеры довольно хрупкие и не подходят для функциональных тестов на удар или изгиб. Существуют инженерные смолы (Tough, High Temp), но они значительно дороже. Процесс включает обязательную постобработку. Деталь нужно промывать в спирте и дополнительно засвечивать в УФ‑камере.

- Рекомендации. Технология позволяет делать очень тонкие элементы, стенки от 0.8 мм вполне реальны. Но помните о хрупкости. Для функциональных прототипов лучше использовать SLA для создания мастер‑моделей, по которым потом можно отлить небольшую партию из более прочных полиуретанов. Гладкая поверхность SLA‑моделей отлично подходит для последующей металлизации или нанесения проводящих покрытий для задач ЭМС.

SLS и MJF (Выборочное лазерное спекание и Multi Jet Fusion)

Эти технологии работают с порошковыми материалами, чаще всего полиамидом (нейлоном). Лазер (в SLS) или специальный агент с последующим нагревом (в MJF) спекают частицы порошка, формируя объект. Это выбор для создания прототипов, максимально приближенных по свойствам к серийным изделиям.

- Сильные стороны. Детали получаются прочными и долговечными, с почти изотропными свойствами. Анизотропия выражена гораздо слабее, чем у FDM. Технологии не требуют поддерживающих структур, что дает огромную свободу в геометрии. Можно создавать сложные внутренние каналы и полости.

- Слабые стороны. Стоимость выше, чем у FDM и SLA. Поверхность получается шероховатой и пористой, что может потребовать шлифовки или покраски для товарного вида. Выбор материалов ограничен в основном разными видами полиамида (PA11, PA12).

- Рекомендации. SLS и MJF позволяют делать прочные стенки толщиной от 1 мм. Это оптимальный выбор для корпусов, которые будут проходить испытания на удар, вибрацию и падения. Материалы PA11 и PA12 обладают хорошей химической стойкостью и выдерживают высокие температуры, что делает их пригодными для большинства задач РЭА.

Гибридные методы и специальные задачи

Не всегда одна технология может решить все задачи. Часто самый эффективный путь это комбинация методов. Например, основной корпус можно напечатать на FDM или SLS для прочности, а мелкие детализированные элементы, вроде кнопок или световодов, изготовить методом SLA. Для создания надежных резьбовых соединений в пластиковый корпус устанавливают металлические вставки. Самый популярный вариант это латунные резьбовые втулки, которые вплавляются в заранее подготовленные отверстия. Это обеспечивает прочность и многократное использование крепежа.

Для задач экранирования (ЭМС) и теплоотвода стандартные пластики не подходят. Решением может стать последующая металлизация прототипа. На поверхность корпуса наносят тонкий слой меди или никеля. Лучше всего для этого подходят SLA‑модели из‑за их гладкости. Другой вариант это проектирование корпуса с нишами для установки металлических экранов или использование теплопроводящих прокладок и радиаторов, которые крепятся к специальным площадкам на корпусе.

Как выбрать подрядчика

Выбор сервис‑партнера по 3D‑печати не менее важен, чем выбор технологии. На что обратить внимание?

- Оборудование и технологии. Убедитесь, что у компании есть парк оборудования, работающий по разным технологиям. Это даст вам гибкость в выборе.

- Опыт и портфолио. Посмотрите примеры работ, особенно если у компании есть опыт в разработке корпусов для РЭА. Это говорит о понимании специфики, допусков и требований.

- Контроль качества. Спросите, как подрядчик контролирует точность размеров. Наличие измерительного инструмента и понимание допусков это хороший знак.

- Сроки и цены. Сравните предложения от нескольких компаний. Слишком низкая цена может говорить об использовании дешевых материалов или устаревшего оборудования. Средние сроки изготовления прототипа в России составляют от 2 до 7 дней. Уточняйте, что входит в стоимость, особенно постобработка, которая может занимать значительное время.

Правильный выбор технологии и материала это фундамент для создания действительно функционального прототипа. Он позволит провести все необходимые тесты, выявить недостатки конструкции и с уверенностью перейти к следующему этапу разработки.

Конструктивные приёмы для точности и прочности прототипа

Переход от выбора материала к созданию CAD-модели – это как переход от выбора ингредиентов к написанию рецепта. Даже самые лучшие материалы не спасут неудачную конструкцию. Ваша задача как конструктора – предусмотреть все нюансы, чтобы напечатанный прототип не отправился в мусорное ведро после первой же попытки сборки. Давайте разберем ключевые конструкторские приемы, которые превратят вашу 3D-модель в точный и прочный функциональный корпус.

Точность посадки платы и компонентов

Основа любого корпуса РЭА – это печатная плата (PCB). Если она не встанет на свое место идеально, вся дальнейшая работа теряет смысл.

- Посадочные места для PCB. Забудьте о простых отверстиях в плоскости. Самый надежный способ – это стойки (бобышки). Рекомендуемый диаметр стойки – 3–4 мм. Внутри стойки проектируется отверстие под винт или саморез. Важно: направление печати имеет решающее значение. Стойки, напечатанные вертикально (перпендикулярно слоям), будут самыми прочными. Если печатать их горизонтально, они могут легко отломиться по слоям.

- Допуски на отверстия. 3D-печать не идеальна. Пластик дает усадку, а геометрия отверстий может искажаться. Для FDM-печати закладывайте диаметр отверстия на 0.2–0.3 мм больше номинального. Для более точных SLA/SLS технологий достаточно запаса в 0.1–0.15 мм. Всегда печатайте небольшой тестовый кубик с отверстиями разного диаметра, чтобы откалибровать допуски для вашего конкретного принтера и материала.

- Компенсация усадки и ориентация. Крупные плоские детали, такие как основание корпуса, наиболее подвержены деформации (эффект «коробления»). Чтобы минимизировать этот эффект, располагайте модель на печатном столе под углом 45 градусов, если это возможно. Для материалов с высокой усадкой, как ABS, в CAD-модели можно незначительно увеличить габариты (на 0.5–1%), но это требует опыта и тестовых отпечатков.

Крепление крышек и прочность соединений

Корпус должен не только защищать электронику, но и быть удобным в сборке и обслуживании.

- Винты и резьбовые втулки. Нарезать резьбу прямо в пластике – плохая идея. Такое соединение не выдержит и десятка сборок. Лучшее решение – использование вставных резьбовых втулок. Самые популярные – латунные втулки heat-set. Для их установки в CAD-модели проектируется специальное отверстие: его диаметр должен быть чуть меньше внешнего диаметра втулки, а верхняя часть иметь небольшую конусность (фаску) для легкого центрирования. Установка проста: втулка нагревается паяльником и вплавляется в пластик. Такое соединение выдерживает сотни циклов закручивания.

- Усиление мест крепления. Зоны вокруг отверстий под винты и втулки испытывают наибольшую нагрузку. Обязательно делайте утолщения стенок в этих местах (минимум до 2.5–3 мм). Дополнительную жесткость придадут ребра жесткости. Простое правило: ребро должно иметь толщину примерно 0.5–0.7 от толщины основной стенки.

- Защёлки. Это быстрый и удобный способ крепления, но он требует высокой точности печати. Зазор между защёлкой и ответной частью должен быть в пределах 0.1–0.2 мм. Сделайте защёлку достаточно гибкой, но не слишком тонкой, чтобы она не сломалась после нескольких открытий. PETG и нейлон подходят для этого лучше, чем хрупкие фотополимеры.

- Ультразвуковая сварка. Этот метод подходит для прототипов, имитирующих серийное неразборное изделие. Для этого на стыке двух половинок корпуса проектируется специальный сварной шов (обычно треугольного сечения).

Тепловые аспекты и охлаждение

Электроника греется, и задача корпуса – эффективно отводить тепло.

- Пассивный теплоотвод. Если компоненты греются несильно, достаточно спроектировать вентиляционные отверстия. Располагайте их так, чтобы создавался естественный конвекционный поток: холодный воздух входит снизу, горячий выходит сверху.

- Охлаждающие ребра. Для более мощных компонентов на внешней поверхности корпуса можно спроектировать ребра охлаждения. Их толщина должна быть не менее 2–3 мм, чтобы печать была стабильной.

- Монтаж радиаторов. Если требуется установка металлического радиатора, посадочная площадка на корпусе должна быть идеально ровной. Любая кривизна ухудшит теплопередачу. Для хорошего контакта между радиатором и греющимся компонентом через корпус часто используют термопрокладки. В этом случае в корпусе делается углубление точно под размер термопрокладки.

Герметичность и защита по стандарту IP

Для устройств, работающих на улице или во влажной среде, герметичность критически важна.

- Пазы для уплотнений. По периметру стыка крышки и корпуса проектируется паз (канавка). В него будет закладываться уплотнительная резинка (часто круглого или прямоугольного сечения). Глубина паза должна быть такой, чтобы резинка сжималась примерно на 20–30% от своей толщины. Например, для уплотнителя диаметром 2 мм глубина паза должна быть около 1.5–1.6 мм.

- Допуски и сечения. Ширина паза должна быть чуть больше сечения уплотнителя, чтобы он свободно ложился, но не выпадал. Для уплотнителя 2 мм ширина паза может быть 2.1 мм. Точность здесь крайне важна, поэтому для таких прототипов лучше подходят SLA или SLS технологии.

- Тесты. Проверить герметичность прототипа можно и в «домашних» условиях. Простой тест на брызгозащиту (аналог IP54) – опрыскивание корпуса из пульверизатора со всех сторон в течение нескольких минут. После этого корпус вскрывается и проверяется на наличие влаги внутри.

Обеспечение электромагнитной совместимости (EMC)

3D-печатный пластик прозрачен для радиоволн. Чтобы защитить электронику от внешних помех и не дать ей «фонить», нужны специальные меры.

- Экранирующие покрытия. Самый распространенный метод – нанесение на внутреннюю поверхность корпуса проводящего покрытия (например, на основе меди или никеля). Модель должна иметь гладкие внутренние поверхности без острых углов, чтобы покрытие легло равномерно.

- Металлизация и фольга. В местах стыковки частей корпуса могут оставаться щели, через которые проникают помехи. Для их герметизации используют специальные проводящие прокладки или полоски из металлической фольги.

- Размещение разъемов. Располагайте разъемы и кабели так, чтобы минимизировать перекрестные наводки. Сигнальные и силовые кабели должны быть разнесены как можно дальше друг от друга.

Контроль качества и переход к инженерному образцу

Создание идеального прототипа – итерационный процесс. Важно на каждом этапе контролировать результат.

- Первый прототип («примерочный»). Печатается быстро и дешево, например, из PLA на FDM-принтере с низкой плотностью заполнения. Цель: проверить только геометрию – встает ли плата, совпадают ли отверстия с разъемами. Метрика: бинарная оценка «да/нет». Штангенциркуля для измерений достаточно.

- Второй прототип («функциональный»). Печатается из целевого материала (например, ABS или PC) с соблюдением всех конструктивных усилений. Цель: проверить прочность, сборку, работу крепежа и защёлок. Метрики: усилие на излом, отсутствие трещин после сборки, надежность фиксации крышки. Проводятся первые тесты на удар (например, падение с высоты 1 метр).

- Третий прототип («инженерный образец»). Это финальная версия перед подготовкой к серии. Включает все элементы: уплотнители, экранирующие покрытия, радиаторы. Цель: комплексные испытания. Метрики: подтверждение класса IP, температура компонентов под нагрузкой, прохождение тестов на вибрацию и ЭМС в специализированной лаборатории. Для контроля сложной геометрии может потребоваться 3D-сканер. Этот образец становится «золотым стандартом» для будущего серийного производства. Подробнее о процессе разработки можно почитать в полном руководстве по проектированию корпусов.

Такой пошаговый подход с четкими метриками на каждом этапе позволяет систематически улучшать конструкцию, избегая дорогостоящих ошибок и сокращая время на разработку.

Часто задаваемые вопросы о прототипировании корпусов РЭА

Даже после детального разбора конструктивных приёмов у инженеров и руководителей проектов остаются вопросы. Это нормально, ведь прототипирование это процесс, где теория сталкивается с практикой. Я собрала самые частые из них в небольшой FAQ, чтобы помочь вам быстрее находить решения и избегать досадных ошибок на пути от идеи до рабочего образца.

Какой метод печати лучше всего подходит для точных посадочных мест под плату?

Для максимальной точности посадочных мест, стоек и отверстий под крепёж лучше всего подходят фотополимерные технологии, такие как SLA или DLP. Они обеспечивают допуски в пределах ±0.1 мм и высокое качество поверхности, что критически важно для плотной и правильной установки печатной платы. Если же прототип нужен для грубой примерки и проверки общей компоновки, можно использовать FDM-печать, но закладывайте допуски побольше, около ±0.3 мм, и будьте готовы к дополнительной механической доработке отверстий сверлом. Технология SLS является хорошим компромиссом, предлагая высокую прочность и приемлемую точность (±0.2 мм) без необходимости в поддерживающих структурах.

Практический совет: перед печатью всего корпуса напечатайте небольшой тестовый фрагмент со стойками и отверстиями, чтобы проверить посадку платы и крепежа. Это сэкономит массу времени и материала.

Можно ли напечатать корпус с функцией экранирования от электромагнитных помех?

Напечатать корпус, который «из коробки» будет эффективно экранировать помехи, пока сложно. Существуют специальные токопроводящие филаменты для FDM-печати, но их эффективность невысока и подходит скорее для снятия статического заряда. Реальное экранирование достигается постобработкой. Самый действенный метод это нанесение на внутреннюю поверхность корпуса проводящего покрытия, например, спрея на основе никеля или меди толщиной 15–20 мкм. Это позволяет добиться ослабления сигнала на 20–40 дБ. Альтернативный вариант это проектирование пазов и креплений для установки внутри корпуса экранов из металлической фольги или готовых металлических коробок.

Как обеспечить герметичность 3D-печатного прототипа?

Герметичность, особенно по стандартам IP, это комплексная задача. Сама по себе FDM-печать пористая, поэтому для защиты от влаги и пыли она подходит плохо. SLA и SLS технологии дают более монолитную структуру. Ключевые шаги для достижения герметичности:

- Проектирование паза под уплотнитель. В одной из половинок корпуса проектируется паз, куда будет закладываться резиновый или силиконовый уплотнительный шнур (O-ring).

- Правильный выбор материала. Используйте химически стойкие и влагонепроницаемые пластики, например, PETG или специальные инженерные фотополимеры.

- Постобработка. Поверхность прототипа, особенно напечатанного по технологии FDM, можно обработать эпоксидной смолой или специальным лаком, чтобы закрыть микропоры.

Для быстрой проверки в мастерской можно использовать тест на брызги из пульверизатора. Для официального подтверждения класса защиты, например IP65, придётся обращаться в аккредитованную лабораторию.

Какие допуски и зазоры считать безопасными для крышек и защёлок?

Это сильно зависит от технологии печати и конструкции. Вот общие рекомендации, от которых можно отталкиваться:

- Для защёлок: закладывайте зазор между ответными частями 0.2–0.3 мм для FDM и 0.1–0.15 мм для SLA/SLS. Гибкий элемент защёлки лучше печатать из прочных и упругих материалов, таких как PETG, нейлон или Tough-фотополимеры.

- Для сдвижных крышек: зазор должен быть больше, чтобы избежать заклинивания, примерно 0.3–0.5 мм на сторону.

- Для крышек на винтах: здесь важна точность соосности отверстий. Зазор между крышкой и корпусом можно делать минимальным, около 0.1–0.2 мм.

Золотое правило: всегда печатайте тестовый образец соединения, прежде чем запускать печать всего изделия.

Как правильно устанавливать резьбовые вставки в пластиковый прототип?

Использование металлических резьбовых втулок (heat-set inserts) это лучший способ получить надёжное и многоразовое резьбовое соединение. Процесс установки прост:

- Спроектируйте в модели глухое отверстие, диаметр которого чуть меньше внешнего диаметра втулки, а глубина соответствует её высоте. Часто производители втулок дают точные рекомендации по размерам отверстия.

- Нагрейте втулку с помощью паяльника со специальной насадкой до температуры плавления пластика (для ABS/PETG это около 220–240 °C).

- Аккуратно и ровно вдавите втулку в отверстие. Пластик вокруг неё расплавится и после остывания надёжно зафиксирует втулку.

Важно не перегревать втулку и не прилагать излишних усилий, чтобы не повредить деталь.

Нужна ли постобработка для корпусов РЭА, и какая именно?

Да, почти всегда. Минимальный набор это удаление поддержек и очистка. Для SLA-моделей обязательна промывка в изопропиловом спирте и финальная засветка в УФ-камере для набора прочности. Для функциональных прототипов часто требуется:

- Механическая доработка: сверление или развёртка отверстий для достижения точных размеров.

- Шлифовка: для улучшения внешнего вида и подготовки поверхности под покраску или нанесение покрытий.

- Покраска или лакировка: для придания товарного вида и дополнительной защиты поверхности.

- Нанесение покрытий: например, токопроводящего для экранирования или soft-touch для улучшения тактильных ощущений.

Как протестировать прототип на электромагнитную совместимость (EMC)?

Полноценные испытания на EMC проводятся в специальных безэховых камерах и стоят дорого. Однако предварительную оценку можно сделать и своими силами. В небольшой мастерской можно использовать анализатор спектра с ближнепольной антенной (щупом). Проводя щупом вдоль швов корпуса, разъёмов и вентиляционных отверстий, можно выявить места наибольших утечек электромагнитного излучения. Это не даст количественных значений, но поможет найти слабые места в конструкции экрана. Для получения официального протокола испытаний и точных измерений необходимо обращаться в специализированные центры, например, в созданную в 2025 году экосистему полного цикла испытаний МИЛМ.

Какие ошибки проектирования чаще всего приводят к необходимости переделывать прототип?

Опыт показывает, что большинство доработок связано с несколькими типичными ошибками:

- Неправильно заданные допуски и зазоры. Детали либо не собираются, либо болтаются.

- Игнорирование особенностей 3D-печати (DfAM). Например, слишком тонкие стенки (менее 1.2 мм), которые деформируются, или неудачная ориентация детали при печати, снижающая её прочность.

- Недостаточное внимание к мелочам. Забыли предусмотреть место для прокладки кабелей, не учли габариты разъёмов с подключенными проводами, не оставили пространства для теплоотвода.

- Экономия на прочности. Отсутствие рёбер жёсткости в нагруженных местах или в точках крепления.

Когда пора переходить от 3D-печати к литью под давлением?

Ключевой фактор это объём партии. 3D-печать идеальна для единичных прототипов и малых серий до 50–100 штук. Когда потребность превышает несколько сотен штук, стоимость одного изделия, изготовленного литьём под давлением, становится значительно ниже, несмотря на высокую начальную стоимость пресс-формы (от 500 000 рублей). Переходить на литьё следует только тогда, когда конструкция корпуса полностью отлажена, протестирована на нескольких итерациях прототипов и утверждена к серийному производству.

Как сократить стоимость и сроки создания прототипа?

Есть несколько проверенных способов:

- Упрощайте на ранних этапах. Для первой примерки не нужен сверхпрочный пластик и высокая детализация. Используйте быстрый режим печати и недорогой материал, например, PLA.

- Печатайте по частям. Вместо того чтобы печатать весь корпус целиком для проверки одного узла, напечатайте только этот фрагмент.

- Оптимизируйте модель. Уменьшайте объём поддержек за счёт правильной ориентации детали. Используйте внутреннее заполнение (infill) на уровне 15–20% для деталей, не несущих большой нагрузки.

- Используйте стандартные компоненты. Не проектируйте с нуля то, что можно купить готовым, например, крепёж, ножки, заглушки.

Грамотное планирование итераций и чёткое понимание цели каждого прототипа позволяют значительно ускорить и удешевить весь процесс разработки корпуса РЭА.

Выводы и практические следующие шаги

Мы прошли долгий путь, разобравшись в технологиях, материалах и тонкостях проектирования корпусов для РЭА. Мы ответили на самые каверзные вопросы, которые возникают у инженеров на практике. Теперь пришло время собрать все знания воедино и превратить их в чёткий план действий. Ведь теория без практики — это просто информация, а нам нужен результат. Этот раздел — ваш компас, который проведёт от идеи до готовой к производству модели, помогая избежать типичных ошибок и сэкономить самый ценный ресурс — время.

По сути, весь сложный процесс можно разложить на пять последовательных и логичных этапов. Это своего рода дорожная карта для любого, кто хочет использовать 3D-печать для создания корпусов РЭА.

- Определение требований: фундамент вашего проекта. Прежде чем открывать CAD-программу, нужно чётко ответить на вопрос: каким должен быть корпус? И речь не только о габаритах. Сформулируйте полный список технических требований. Нужна ли защита от влаги и пыли? Если да, то по какому классу IP (например, IP54 или IP67)? Будет ли устройство работать в условиях вибрации? Значит, нужно закладывать требования по ГОСТ 18416-2016. Важна ли электромагнитная совместимость (ЭМС)? Тогда сразу думайте об экранировании. Запишите всё: температурный режим эксплуатации, требования к ударопрочности, вес, способ крепления платы, расположение разъёмов и индикаторов. Этот документ станет вашим главным ориентиром и поможет избежать 50% всех доработок, которые обычно возникают из-за недопонимания задачи на старте.

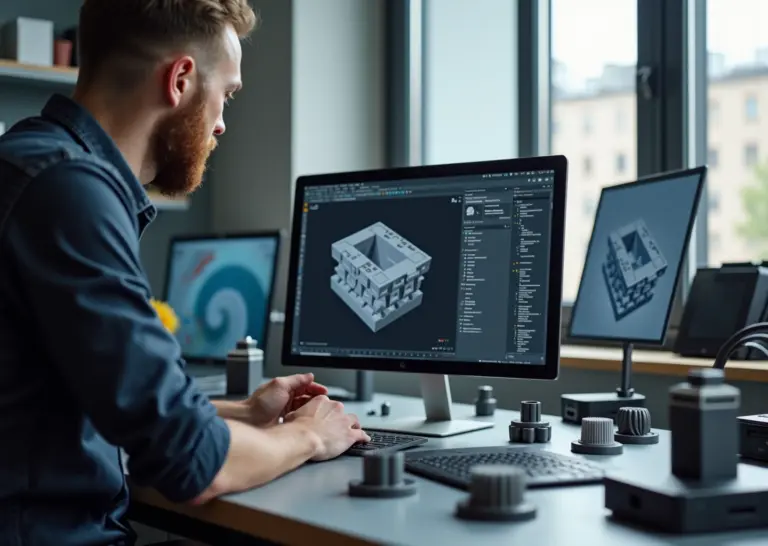

- Выбор технологии и материала: инструменты для решения задачи. Когда требования ясны, выбор становится осознанным. Для прототипа, где важна идеальная геометрия и гладкая поверхность для оценки дизайна, отлично подойдёт фотополимерная печать (SLA/DLP). Точность до 16-25 микрон позволит идеально проверить все зазоры и стыки. Если же на первом месте прочность и функциональные испытания, смотрите в сторону FDM-печати из инженерных пластиков вроде ABS, PC или нейлона (PA), которые выдерживают нагрев до 140–170 °C. Для мелкосерийного производства или сложных прототипов, близких по свойствам к литым, незаменимы технологии SLS или MJF, работающие с порошковыми полиамидами. Неправильный выбор на этом этапе — это либо хрупкий прототип, который развалится на первом же тесте, либо неоправданно дорогой, чьи свойства избыточны для текущей задачи.

- Проектирование с учётом DfAM: думайте как принтер. Design for Additive Manufacturing (DfAM) — это не просто модный термин, а необходимость. Модель, идеальная для фрезеровки, может оказаться совершенно непечатаемой. Помните о золотом правиле толщины стенок: для FDM это обычно 1,5–3 мм, а для хрупких фотополимеров (SLA) лучше не опускаться ниже 0,8–1,2 мм, чтобы избежать трещин. Проектируйте рёбра жёсткости, утолщения в местах установки резьбовых втулок, правильные углы наклона стенок, чтобы минимизировать количество поддержек. Заранее продумайте, как будут устанавливаться латунные вставки heat-set — для них нужны отверстия с точными допусками. Оптимизация модели под 3D-печать может снизить вес изделия на 20-30% и сократить время печати, а значит, и стоимость прототипа.

- Изготовление и итерационное тестирование: цикл улучшений. Первый напечатанный прототип — это не финал, а только начало. Получив его в руки, начинайте безжалостную проверку. Совпадают ли посадочные места под плату? Проверьте штангенциркулем и установите реальную плату. Закрывается ли крышка? Надёжно ли работают защёлки? Проведите хотя бы 100 циклов открытия-закрытия. Экономическое обоснование итераций простое: каждая ошибка, найденная на этапе пластикового прототипа стоимостью 10 000 рублей, экономит сотни тысяч на переделке стальной пресс-формы. Не бойтесь печатать 3, 5, даже 10 версий. Это в разы дешевле, чем отзывать первую партию товара из-за треснувшего корпуса. Сокращение цикла разработки на 30-50% достигается именно за счёт быстрых и дешёвых итераций.

- Подготовка к серии: мост в массовое производство. Когда прототип полностью вас устраивает, пора готовиться к следующему шагу. Если планируется мелкая серия (20-100 штук), рассмотрите литьё в силиконовые формы. Это компромисс между скоростью 3D-печати и стоимостью массового производства. Для крупных партий альтернативы литью под давлением практически нет. Здесь уже совсем другие цифры: стоимость одной пресс-формы легко может превышать 500 000 рублей, поэтому ошибка недопустима. На этом этапе готовится полный комплект конструкторской документации (КД), включая 3D-модели и чертежи с указанием допусков, материалов и требований к поверхности. Ваш финальный, утверждённый прототип становится «золотым образцом» (golden sample) — эталоном для контроля качества первых серийных изделий.

Чтобы минимизировать риски при переходе на серийное производство, обязательно проведите полный цикл испытаний финального прототипа. Не ограничивайтесь только примеркой платы.

Рекомендуемые проверки и протоколы тестирования до запуска в серию:

- Геометрический контроль: Проверка всех ключевых размеров с помощью точных измерительных инструментов (цифровой штангенциркуль, 3D-сканер).

- Сборочный тест: Полная сборка устройства, включая монтаж платы, разъёмов, кнопок, уплотнителей. Всё должно собираться без излишних усилий и доработок напильником.

- Механические испытания: Тесты на падение (например, с высоты 1 метр), на вибрацию (особенно для транспортных и промышленных устройств), на статическую нагрузку.

- Климатические испытания: Проверка работы устройства в корпусе при минимальных и максимальных рабочих температурах (например, в термокамере от -40 до +85 °C).

- Тест на степень защиты (IP): Если заявлялась герметичность, прототип должен пройти испытания в дождевой камере или на пылевом стенде в аккредитованной лаборатории.

- Испытания на ЭМС: Проверка в безэховой камере на уровень излучаемых помех и устойчивость к внешним электромагнитным полям.

Путь от идеи до серийного изделия всегда полон вызовов. Но современные аддитивные технологии дают инженерам и предпринимателям невероятный инструмент, позволяющий проходить этот путь быстрее, дешевле и с меньшим количеством рисков. Не бойтесь экспериментировать, печатать, ломать и снова печатать. Каждая итерация делает ваш продукт лучше. Действуйте!

Полезные ресурсы:

- Лабораторные испытания: Ищите аккредитованные центры, предлагающие климатические, механические (вибростенды) и ЭМС-испытания. В России к 2025 году действует несколько крупных центров, например, испытательная экосистема МИЛМ.

- Поставщики услуг 3D-печати: Обращайтесь в компании с парком разнообразного оборудования (FDM, SLA, SLS), чтобы подобрать оптимальную технологию. Примером может служить студия промышленного дизайна ENGN.tech, специализирующаяся на корпусах РЭА.

- Дополнительная информация: Для глубокого погружения в тему проектирования рекомендуем изучить подробные руководства на профильных ресурсах, например, статью «Как спроектировать корпус для прибора. Полное руководство» на Хабре.

Источники

- Разработка корпусов РЭА — Прототипирование и тестирование. Высокоточная печать на фотополимере. Точность 16 мкм. Студия промышленного дизайна ENGN.tech проектирует корпуса любой …

- Как спроектировать корпус для прибора. Полное … — От идеи до серийного производства: подробно об этапах разработки и о технологиях производства корпусов — факты, примеры из практики, фото.

- Прототип программного модуля для оценки … — Автор: АА Иванов · Цитируется: 3 — Программный модуль для оценки эффективности экранирования корпусов радио- электронных средств [Электронный ресурс]. – Режим доступа: http://talgat.org/news …

- Изготовление корпусов для акустических систем (АС) и … — Только создаём 3D-модели и производим корпуса методом фрезеровки из различных материалов. От заказчика готовы получить ТЗ на изделие, по нему создадим …

- Контрактная сборка электронных модулей — 3D моделирование и прототипирование корпусов изделий; Механообработка и изготовление корпусов из металла с различными покрытиями; Разработка программного …

- Макет, прототип, опытный образец, опытная партия, … — Габариты у прототипа уже точно совпадают с размерами будущего устройства (соответствуют также цвет и фактура поверхности). В корпусе уже можно …

- Подбор корпуса для РЭА: ищем готовое решение … — Метод литья под давлением обеспечивает многообразие и свободу форм. Плохо отводит тепло, может выгорать на солнце, уступает металлу по прочности …

- Стрим с Юрием Рубцовым — Вместе с Юрием разберем, как снизить стоимость и время изготовления компонентов радиоэлектронной аппаратуры с помощью макетов, распечатанных …

- Прототипирование деталей корпуса для дальнейшего … — Задача. Произвести различные элементы корпуса радиоэлектронной аппаратуры. Решение. Проведена 3D‑печать из белого фотополимера на установке лазерной …

- Иннопром-2025: МИЛМ Микрона и … — «В МИЛМ создается уникальная в России испытательная экосистема полного цикла для электронной компонентной базы, приборов и материалов. Это позволит нам по ходу …